基于DEFORM-3D的金属锯切过程力能仿真研究*

2012-10-23唐进元林学杰唐健杰楼江雷

唐进元 林学杰 唐健杰 楼江雷

(中南大学高性能复杂制造国家重点实验室,湖南长沙 410083)

硬质合金圆锯机加工性能优越,具有高切削效率和高切削精度等优点,广泛应用于金属材料批量下料。为深入研究锯切过程机理,本文采用力能参数理论计算和DEFORM-3D有限元仿真两种方法对锯切过程进行研究。运用金属切削力学理论与方法进行理论计算,得到锯切过程的平均锯切力和平均锯切功率等数据。运用DEFORM-3D软件进行切削仿真,得到平均锯切力等数据。为金属锯切方面的研究工作提供有效的参考。

1 圆锯机力能参数计算

以某型号的圆锯机锯切45号圆钢为研究对象,进行圆锯机力能参数计算研究。圆钢半径R=125 mm,硬质合金圆锯片直径D=1 020 mm,共60个齿,由30对狼牙齿组成。主要加工参数包括锯片转速n=48 r/min,锯片水平进给速度u=180 mm/min。运用金属切削力学理论与方法,计算得到锯切过程的平均锯切力和平均锯切功率等数据。用参考文献[1-2]给出的计算公式,进行圆锯机锯切过程力能参数计算。

1.1 锯切过程的结构参数和运动参数

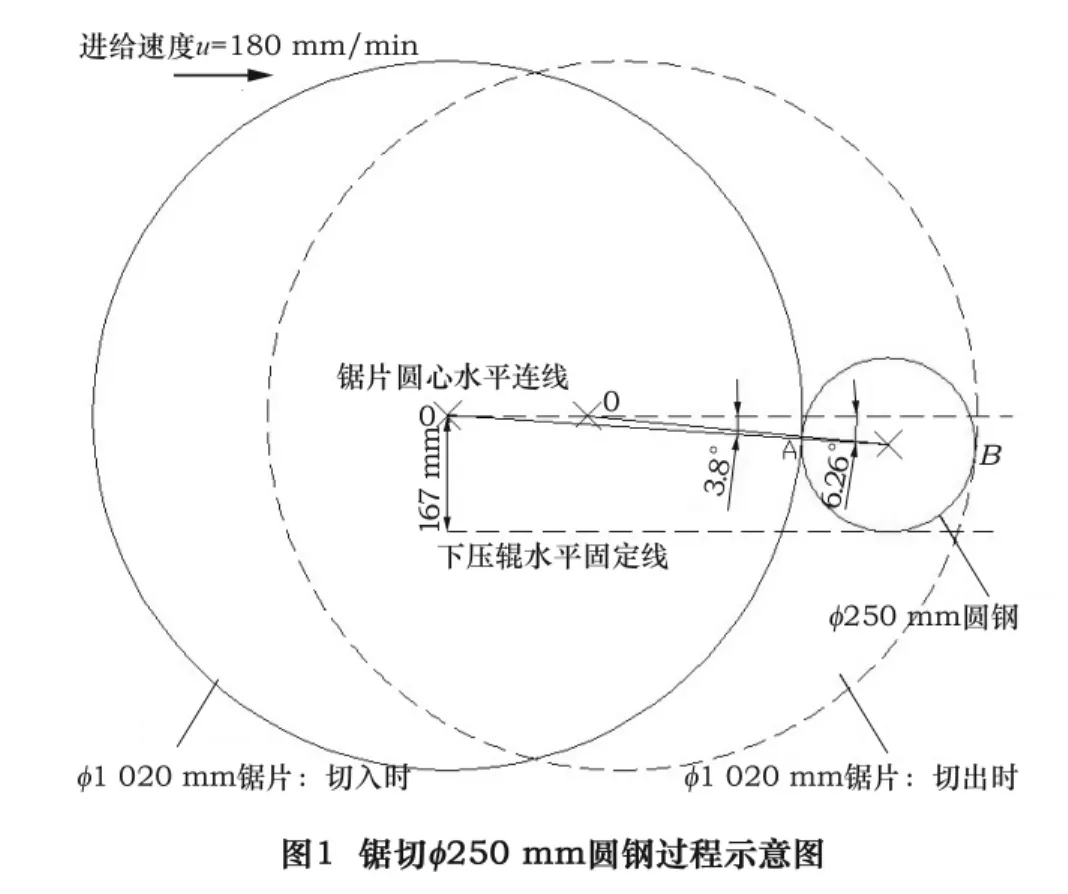

如图1所示,φ1 020 mm锯片水平移动锯切φ250 mm圆钢,圆钢放置于下压辊水平固定线上,由虎钳夹持固定不动,且下压辊水平上固定线与锯片圆心的垂直距离H=167 mm。锯片开始切入圆钢时,与圆钢在A点相切接触(外切)。锯切完毕时,锯片切出圆钢,与圆钢在B点相切接触(内切)。

锯齿开始接触工件的相迎角 α0=sin-1[(H-R)/(D/2+R)],锯齿离开工件的相迎角 α1=sin-1[(HR)/(D/2-R)],平均相迎角 α平均=0.5(α0+α1)。锯片由空转到进入锯切后,转速有所下降,即由空转转速nz0下降至锯切转速nz。由文献[1]取锯片在锯切开始前后的相对转差率εn=(nz0-nz)/nz0=4.5%,则锯片实际圆周速度V=πDnz=πDn×(1-εn),m/s;锯切生产率f≈πR2/t0,mm2/s,式中t0是锯切全部断面的总时间。

1.2 锯切过程的金属塑性变形参数

硬质合金锯齿切削45号钢,查得硬质合金与中低碳钢的摩擦系数μ=0.4,摩擦角λ=tan-1μ。依据锯齿的实际结构,取前角 γ=-20°。锯切时剪切角[5]:φ=45°+γ/2-λ/2。锯切时被切金属压缩变形速度[1]:˙ε≈10V2·sin2φ·ε×106/(utcosα平均),(1/s)。式中 ε 是被切金属压缩变形程度,t是锯片齿距。考虑金属材质与变形程度影响的压缩变形阻力[4]:σ0=a1εn1,MPa;式中系数a1和n1如表1所示。

考虑变形温度、变形速度影响的金属变形阻力[1]:σ=σ0(ε/ε0)n2,MPa;式中 ε0=10-4,1/s 为静载作用时的变形速度,n2是温度影响系数。计算得剪切塑性变形阻力[1]:k=σ/3=809 MPa。

表1 压缩变形阻力方程的系数表

1.3 锯切过程的力能参数

任一锯齿所受的平均锯切力[1]:P1平均=(1+cotφ)kδut(sinα1-sinα0)/[V(α1-α0)]=1 400 N,其中 δ是锯片齿厚。把锯切圆钢的过程近似等效为锯切相等面积的矩形工件后,计算得同一时刻参与锯切的平均齿数为Z=3.65齿。则整个锯切直径250 mm圆钢过程中的平均总锯切力P平均=Z P1平均=5 100 N。另外,当锯片锯切至圆钢直径最大处250 mm时刻,参与锯切的齿数为Z'=4.68齿,平均总锯切力P'平均=Z'P1平均=6 552 N。单位体积金属锯切功[1]:a≈k(1+cotφ)(sinα1-sinα0)/[(α1-α0)cosα平均]≈k(1+cotφ),整个锯切过程中用于锯切金属的平均功率[1]:N1≈fBa/106=f(δ+0.000 6D)a/106。夹锯功率[1]:N2=μV(fD/c)/102,由文献[1]查得锯片动载振幅约为fD=0.4 mm,且c≈0.013 mm/kg,得N2=0.3 kW。经计算,弯曲工件所需的功率N3≈0 kW,锯切时因锯片转速下降所释放的功率NΔE≈0 kW。经实验测定,额定功率55 kW主电动机的空载功率N4=4 kW。总传动效率η=0.9,则锯切所需总平均功率N=(N1+N2+N3)/η+N4-NΔE=19.311 kW。

2 圆锯机主电动机实时有功功率测试

2.1 实验器材

测量额定功率55 kW主电动机在工作状态下的实时有功功率,与力能理论计算得到的平均锯切功率值进行对比验证。实验器材主要包括:SD96—ESY型多功能电力仪表1台、LMZJ1-0.5型电流互感器3个、AP-Link串口转换器1台、PC机1台等。

2.2 实验方法与实验步骤

额定功率55 kW主电动机主要负责带动锯片转动并锯切工件。当圆锯机处于锯切工作状态下时,把主电动机的电力参数传输给多功能电力仪表,多功能电力仪表经过串口数据转换器把电力参数传输给电脑,电脑通过串口调试软件把数据实时存储下来。具体实验步骤如下:

(1)圆锯床正常接线接电源,工作状态调试正常。

(2)主电动机电流超过了多功能电力仪表的额定输入电流,必须用电流互感器把电流值降下来;用3个电流互感器分别穿过主电动机三相接线盒的U、V、W线,电流互感器的输出端接多功能电力仪表的电流输入端子。

(3)把主电动机三相接线盒的U、V、W端,另外用导线接入多功能电力仪表的电压输入端子。注意:主电动机和多功能电力仪表都要接地,防止外界干扰信号的影响。

(4)用485转232串口数据转换器把多功能电力仪表和电脑主机连接起来,多功能电力仪表是485的串口,电脑主机是232的串口。

(5)在电脑中调用串口调试软件,结合Modbus通讯协议来转换保存数据。多功能电力仪表传输至电脑的是十六进制的数据,通过串口调试软件的Modbus协议转换为十进制数据。

(6)通过Matlab软件,把实验测得的十进制数据转化成曲线图表。

2.3 实验结果

选取与理论计算相同的工况参数进行实验测试,其中工件直径250 mm、锯片转速48 r/min、进给速度180 mm/min。测试得到主电动机的实时有功功率曲线,如图4所示。

0~40 s是锯片空转阶段,40~120 s是锯切阶段。锯片锯切的是圆形工件,则有功功率呈现先增大后减小的特点。用Matlab软件进行数据处理,得到55 kW主电动机的实测平均功率为20.08 kW,而理论计算得到的锯切所需总平均功率N=19.311 kW,两者误差为3.8%,说明计算结果较为精确。

实验同时得到主电动机线电压、相电流和相电压的变化曲线图,经分析:线电压基本维持在400 V左右,且变化很小;相电流的变化趋势与有功功率的变化趋势基本一致,峰值电流为53 A左右;相电压维持在230 V左右,变化也很小。

3 基于DEFORM-3D锯切有限元仿真

金属锯切过程是一个非常复杂的工艺过程,涉及到弹性力学、塑性力学、断裂力学、摩擦学等多个学科,刀具形状、锯切加工参数、温度分布等因素都会对切削过程产生重要影响。DEFORM-3D是一套基于有限元方法的专业工艺仿真系统,用于分析金属成形及各种相关的成形工艺和热处理工艺。该软件在一个集成环境内综合了建模、成形、热传导和成形设备特性的模拟仿真分析,适用于热、冷温成形,能提供极具价值的工艺分析数据。本文运用DEFORM软件模拟锯片锯切45号钢,得到锯切力和锯切温度分布等结果。

3.1 锯切有限元模型的建立

3.1.1 几何模型的建立

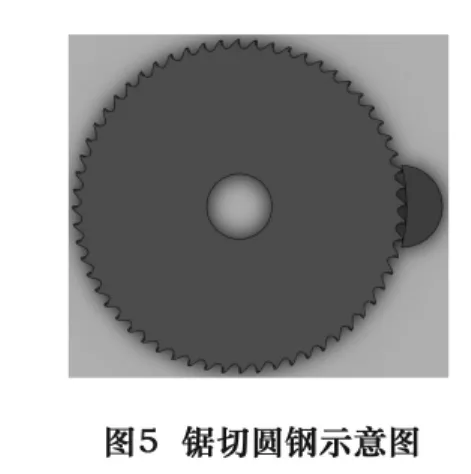

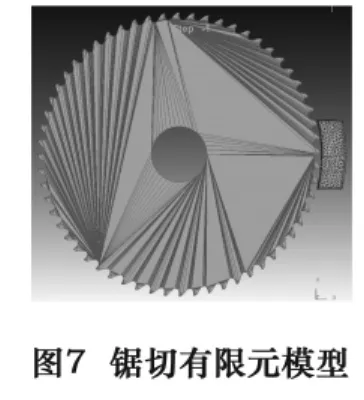

DEFORM-3D本身不具备三维造型功能,必须借助于外部CAD软件。运用Solidworks软件建立锯片和圆钢工件的三维模型,以Stl格式导入DEFORM中。为减少计算时间,取锯片切削至圆钢250 mm最大直径处为仿真状态,如图5所示。为了便于对工件进行画网格和边界约束等前处理操作,基于面积相等的原理,把图5中的工件形状转变为图6所示的环状。

3.1.2 材料模型的建立

获得材料的应力-应变曲线关系(即本构关系),以定义材料在载荷作用下的响应行为。锯片的锯齿是硬质合金,基体是合金工具钢,锯片的整体硬度远高于工件,则锯片整体定义为刚体,可以不用定义材料。圆钢工件定义为刚塑性体。圆钢的材料取自DEFORM-3D的材料库,为AISI-1045(国标牌号45号钢)。

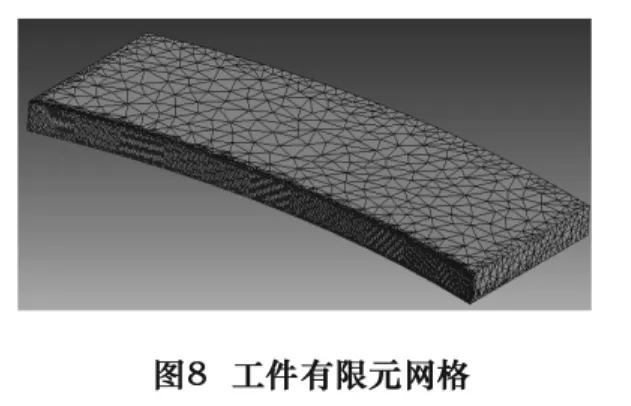

3.1.3 锯切模型网格划分

锯片定义为刚体,可以不用划分网格,这样也能减少计算时间。工件采用四面体单元网格,易于实现网格重划分。DEFORM-3D用于模拟金属切削的一个优势就是其强大的网格重划分功能,当网格由于切削作用导致畸变过于严重时,软件会自行触发重划分功能,细化接触区域的网格,使运算能正确持续下去,保证了计算精度。如图8所示,工件在被锯切处密化网格,其余疏化。

3.1.4 材料断裂准则

对于45号钢的锯切断裂判定,则采用Cockcroft-Latham韧性断裂准则,该准则认为最大拉应力是材料破坏的主要因素。其表达式如下[7]:

3.1.5 求解器及摩擦、传热设置

DEFORM-3D求解器有 Conjugate-Gradient、Sparse和 GMRES。迭代算法有 Direct-iteration和Newton-Raphson。Sparse求解器利用有限元公式直接求解,这种方法易收敛,且收敛速度快,但对计算机的内存要求高。Direct-iteration迭代算法通常迭代收敛,但计算量较大。本模型选用Sparse求解器和Directiteration迭代算法。硬质合金锯齿与45号钢的摩擦系数为0.4,45号钢与45号钢的摩擦系数为0.15,属于剪切摩擦。热传导系数设为45 W/(m·K)。

3.2 锯切仿真结果分析

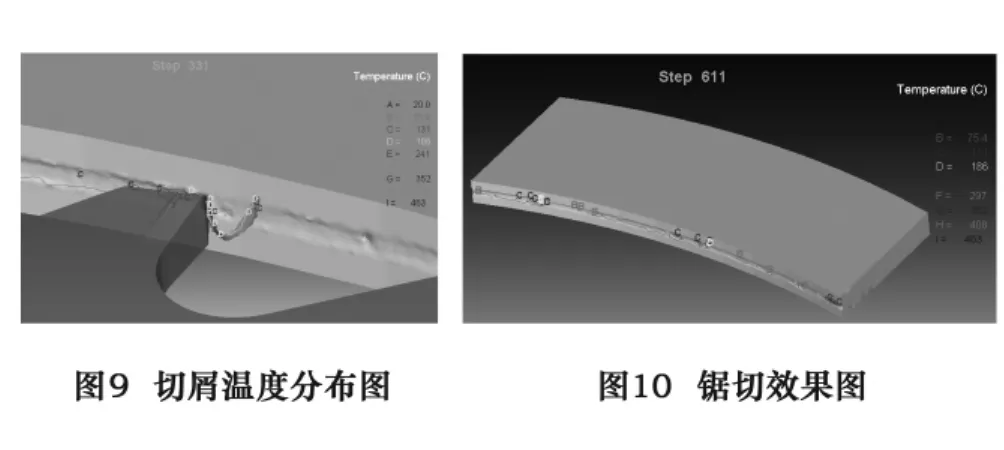

3.2.1 锯切温度

如图9所示,锯片切削工件产生切屑,切屑温度较高,带走部分切削热,切屑温度最高达到463℃。工件与锯片的接触区域被切除,工件的锯切效果图如图10所示。

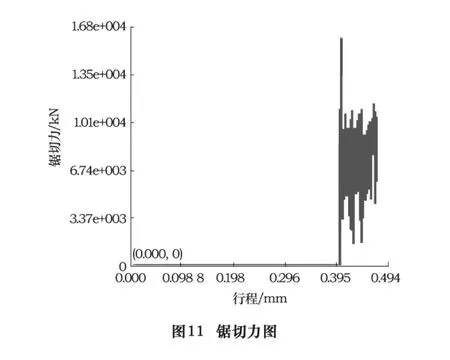

3.2.2 锯切力分析

仿真得到锯切过程的锯切力,即沿锯片圆周切向方向的切削力,如图11所示。

(1)锯片与工件有个初始间隙,一段空行程后,锯片与工件的接触瞬间有较强的冲击力作用,引起初始冲振,这与实验所观察的锯切情况吻合。

(2)将图11的数据经Matlab处理,得锯切力均值约为6 780 N,与理论计算得到的平均锯切力6 552 N接近,两者误差为3.5%,说明仿真结果较为精确。

4 结语

(1)运用金属切削力学理论与方法得到整个锯切过程的平均锯切功率为19.311 kW,实验所测平均锯切功率为20.08 kW,两者相差3.8%,说明计算结果较为精确。

(2)从圆锯机力能参数理论计算中,可知当锯片锯切至圆钢直径最大处250 mm时,平均总锯切力为6 552 N。运用DEFORM-3D建立相应的锯切有限元模型,仿真得到平均锯切力为6 780 N,两者相差3.5%,说明仿真模型较为精确。

(3)在圆锯机锯切机理研究方面,力能参数理论计算和DEFORM-3D有限元锯切仿真是两种有效的研究工具。

[1]刘培锷.关于热锯机力能参数计算的初步探讨[J].重型机械,1978(3).

[2]刘培锷.圆盘式高速金属冷锯机锯切功率计算[J].重型机械,1996(2).

[3]胡维平,刘培锷.热锯机力能参数的理论分析与实验研究[J].重型机械,1985(10).

[4]邹永样.轧钢机械(修订版)[M].北京:冶金工业出版社,1989.

[5]张伟.基于DEFORM-3D的微小孔轴向振动钻削有限元分析[D].太原:太原科技大学,2011.

[6]王志刚.高温摩擦钻孔加工过程分析与有限元模拟[D].吉林:吉林大学,2011.

[7]刘红涛.基于DEFORM-3D平台不锈钢板材热轧工艺模拟研究[D].兰州:兰州理工大学,2011.

[8]陈日瞿.金属切削原理[M].北京:机械工业出版社,2007.

[9]高兴军,李萍,闫鹏飞,等.基于DEFORM-3D不锈钢钻削机理的仿真研究[J].工具技术,2011,45(4).

[10]洪明虎,黄志辉,郑泽晔,等.基于DEFORM-3D加工中心钻削加工仿真研究[J].机械制造,2010(5).

[11]韦联,周利平.基于 DEFORM-3D的金属车削过程仿真[J].工具技术,2010,44(8).