非标准安装下直齿轮啮合效率的计算及参数的确定*

2012-10-23王成范增

王成范增

(济南大学机械工程学院,山东济南 250022)

提高机械产品的传动效率一直是人们关注的焦点[1]。齿轮传动作为应用最为广泛的一种传动方式,其传动效率的高低直接影响到环境污染和经济效益[2]。

确定齿轮传动效率的方法有查表、试验和计算3种。其中,试验法最为准确[3-5],但缺点是检测的结果并不通用,且受很多因素的干扰。而查表法仅是给出一个范围,并不精确。因此,采用计算的方法更为可行[6]。笔者[7]曾提出了利用齿轮轮齿几何接触分析(TCA)和轮齿承载接触分析(LTCA)来计算齿轮的滑动摩擦功率损失。Xu H[2]提出了平行轴齿轮传动效率计算的模型。前述两种方法虽然能准确计算得到齿轮啮合功率损失,但所建模型均未直接建立功率损失与齿轮设计参数之间的关系。姚建初[6]通过计算任意啮合点处的瞬时啮合功率,利用连续函数积分中值定理,推导出了平均啮合效率的计算公式。笔者[8]在此基础上,推导出了直齿轮基本参数与啮合效率的关系。但上述两种方法在计算过程中均未考虑非标准安装情况。因此,所得出的结论存在局限性。

在齿轮实际安装过程中,存在非标准安装的情况。因此,本文在全面考虑直齿轮标准安装和非标准安装的基础上,推导出啮合效率的计算公式,进而得到设计参数对啮合效率的影响关系,为直齿轮设计参数的确定提供了理论指导。直齿轮啮合效率的计算及设计参数确定的流程见图1。

1 任意啮合点处的啮合效率

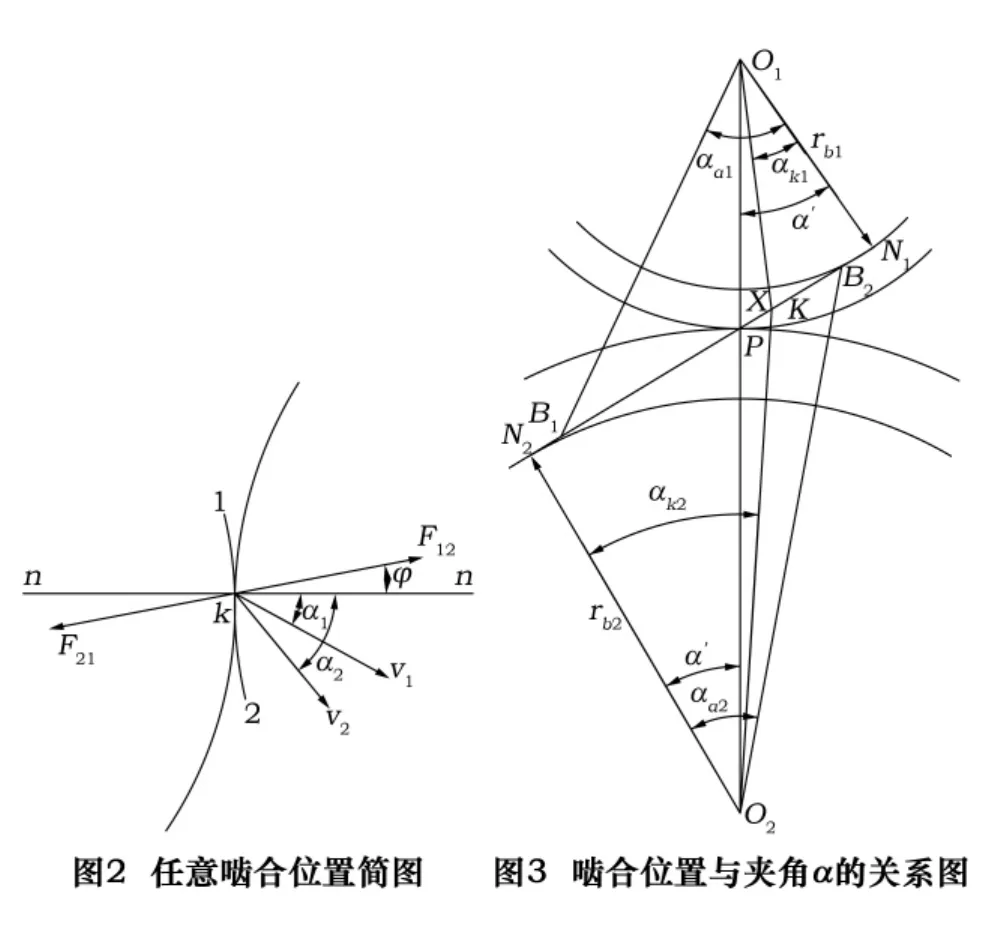

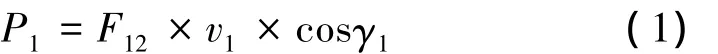

设图2和图3中渐开线齿廓1和2在任意点k接触,n-n为渐开线齿廓的啮合线,设轮1为主动轮。v1、v2分别为轮廓1和2在k点处的速度,α1、α2为v1、v2与啮合线的夹角(即齿廓压力角)。F12为轮1作用于轮2的合力,F21为轮2作用于轮1的反力,它们大小相等,方向相反,且与啮合线的夹角为φ(摩擦角)。

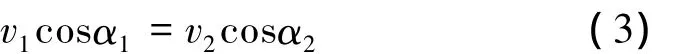

当接触点k位于节点P的右端(即PB2段)时,α1<α2。此时,k点处的驱动功率为

工作阻力功率为

式中:γi=αi+φ(i=1,2)。

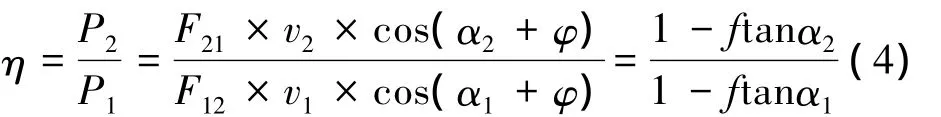

根据平面啮合的基本定理[8]

则k点处的啮合效率为

当啮合点k在节点P的左端(即PB1段)时,α1>α2,通过计算得[8]

式中:f为摩擦因数。

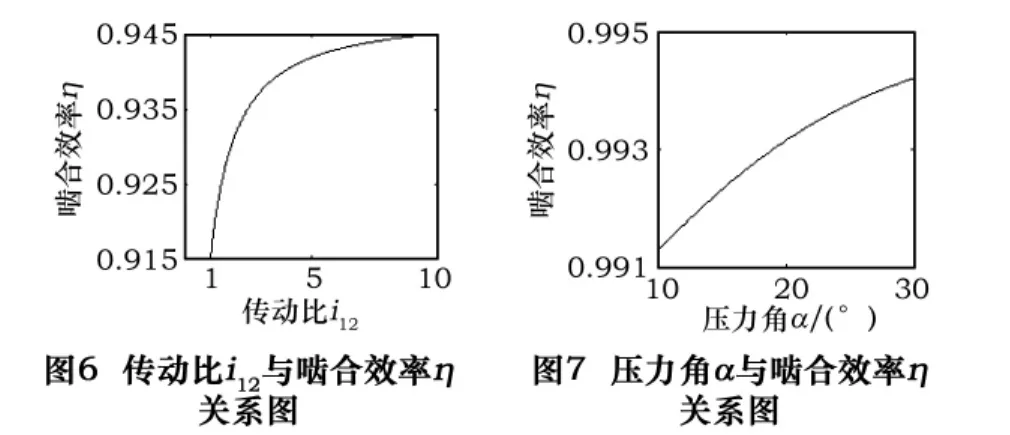

2 设计参数与啮合效率关系式的推导

根据文献[8],利用连续函数积分中值定理,用齿轮传动的平均啮合效率来代替齿轮传动的啮合效率。首先利用式(4)和(5),求出任意啮合点处的啮合效率(即瞬时啮合效率)。然后通过分段积分求出实际啮合线上总的啮合效率。最后,用总的啮合效率除以实际啮合线长度得到平均啮合效率。

在图3中,齿轮实际啮合线为B1B2,P为啮合节点,通过上面的计算可知,PB1段和PB2段瞬时啮合效率的计算公式不同,因此,分别对PB1段和PB2段进行积分。由图3及文献[9]可知:

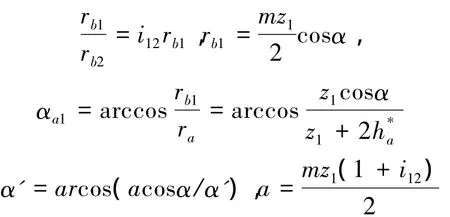

式中:rb1、rb2分别为齿轮1、2的基圆半径;α'为啮合角。

将坐标原点取在节点P处,方向如图3所示。

2.1 计算PB1段的啮合效率

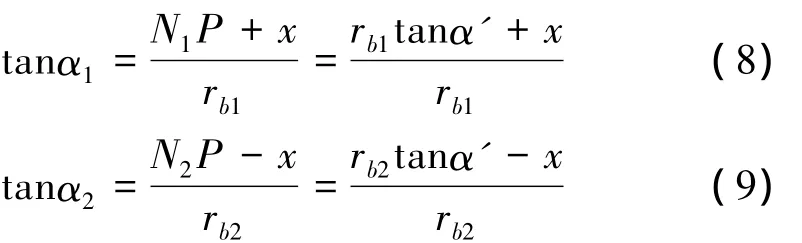

该啮合段速度与啮合线夹角α1>α2,因此,啮合效率的计算公式为式(5)。由图3,PB1段速度同啮合线夹角α与啮合点位置x的关系可表示为

将式(8)和(9)代入式(5),得

在PB1段上对η1(x)进行积分,即

根据文献[9]:

式中:m为齿轮模数;z1为齿轮齿数;i12为传动比为齿顶高系数。

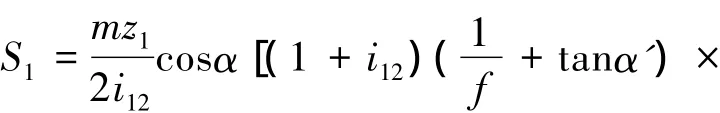

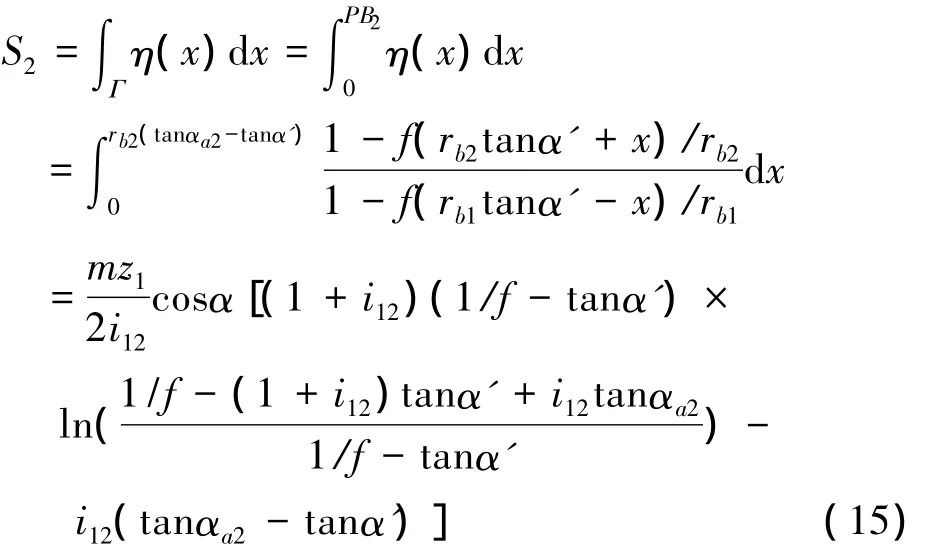

将以上关系式代入式(11)并整理得:

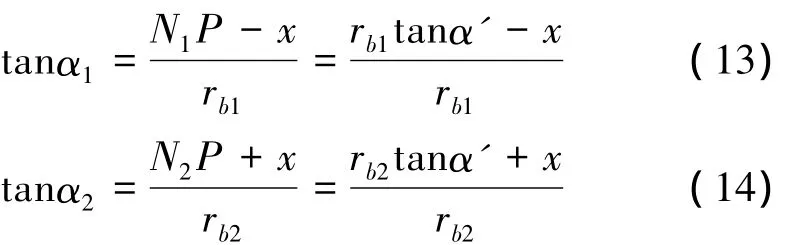

2.2 计算PB2段的啮合效率

该啮合段速度与啮合线夹角α1<α2,因此,啮合效率的计算公式为式(4)。由图3,PB2段速度同啮合线夹角α与啮合点坐标x的关系可表示为在PB1段上的啮合效率为:

2.3 计算直齿轮的啮合效率

根据文献[9],B1B2段的长度为

这里,我们用平均啮合效率来代替齿轮传动的啮合效率,因此直齿轮传动的啮合效率为

3 直齿轮设计参数与啮合效率之间的关系

上面我们推导出了齿轮设计参数与啮合效率之间的关系式,从中可以看出,式中不包含顶隙系数c*和齿宽B。同时,式中我们用i12z1代替z2。下面分别讨论齿数z1、模数m、传动比i12、压力角 α、齿顶高系数和中心距安装误差Δa对啮合效率η的影响。取f=0.05,z1=20,i12=2,α=20°,=1,m=2 mm 和 Δa=1 mm。针对相关参数再具体设定其变化区间,基于Matlab编程绘出相应的关系曲线图。

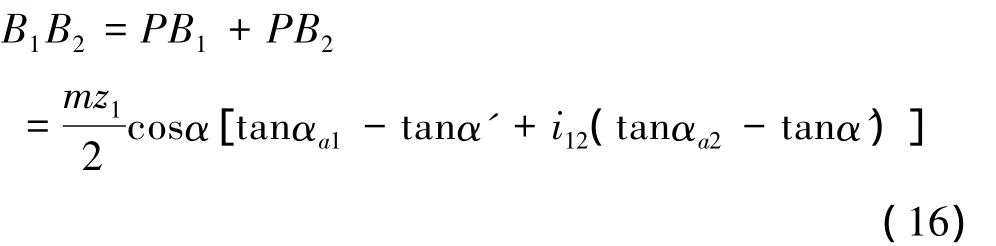

3.1 齿数z1对啮合效率η的影响

取z1=20~100,其他参数不变。根据上述公式,利用Matlab编程绘出的齿数z1与啮合效率η关系如图4所示。从图4中可以看出,η随着z1的增加而增大。但当z1超过一定数值后,效率增加趋向平缓。同时,根据齿轮传动设计参数选择理论,增加齿数,有利于提高重合度,改善传动的平稳性,但在齿轮尺寸一定的情况下,增加齿数将引起模数的减小,从而降低齿轮的弯曲强度。

3.2 模数m对啮合效率η的影响

取m=2~8 mm,其他参数不变。根据上述公式,利用Matlab编程绘出的模数m与啮合效率η关系如图5所示。在图5中,η随着m的增大而减小。当m超过一定数值后,效率的减小趋向平缓。同时,根据齿轮传动设计参数选择理论,在强度和结构允许的条件下,应选取较小的模数。

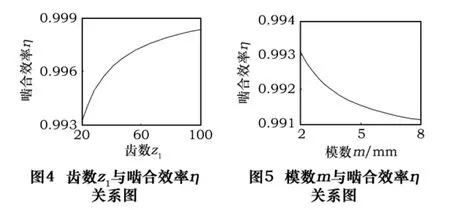

3.3 传动比i12对啮合效率η的影响

取i12=1~10,其他参数不变。根据上述公式,利用Matlab编程绘出的传动比i12与啮合效率η关系如图6所示。在图6中,随着i12的增大,η也随之增加。当i12超过一定数值后,效率增加趋向平缓。

3.4 压力角α对啮合效率η的影响

取α=10°~30°,其他参数不变。根据上述公式,利用Matlab编程绘出的压力角α与啮合效率η关系如图7所示。从图7中可看出,η随着α的增大而增大。当α超过一定数值后,效率增大趋向平缓。同时,根据齿轮传动设计参数选择理论,增大压力角,有利于提高齿轮传动的弯曲强度及接触强度,减小不发生根切的最少齿数。但这也导致重合度降低,传动平稳性差,噪声增大,径向力增大。

3.5 齿顶高系数ha*对啮合效率η的影响

取=0.8~1.2,其他参数不变。根据上述公式,利用Matlab编程绘出的齿顶高系数与啮合效率η关系如图8所示。在图8中,随着的增大,η随之减小。同时,根据齿轮传动设计参数选择理论,减小,可减少不发生根切的最少齿数,但减小将使重合度降低,传动平稳性差,噪声增大。

3.6 安装误差Δa对啮合效率的影响

取中心距安装误差Δa=0~2 mm,其他参数不变。根据上述公式,利用Matlab编程绘出的安装误差Δa与啮合效率η关系如图9所示。在图9中,随着Δa的增大,η随之增大。同时,根据齿轮传动设计参数选择理论,中心距安装误差过大,齿轮将不能正常啮合。

4 算例

设计某螺旋输送机传动装置中的直齿轮。其工作机的功率为2.1 kW,转速为105 r/min。通过传动比分配,i12=4.5。分别按齿根弯曲和齿面接触强度计算得到模数,经比较取m≥2.41 mm。根据GB1357-87,标准模数可以取为m=2.5 mm或m=3 mm。在齿轮尺寸一定的情况下,模数与齿数成反比,即①m=2.5 mm时,z1=22;②m=3 mm时,z1=18。从上文结论中可以得到,选取小的模数/较多的齿数,有利于提高啮合效率。分别计算两种方案对应的效率(表1,取f=0.05)。从表1中可以看出,方案①的啮合效率要高于方案②,即与所得结论相符。

表1 满足强度情况下不同方案对应的啮合效率

5 结语

针对直齿轮标准安装和非标准安装的情况,推导出了齿轮设计参数与啮合效率之间的关系式,通过MATLAB编程绘制出了相应的关系曲线图,结合齿轮传动设计参数的选择理论得出以下结论:

(1)当承载能力主要取决于齿面接触强度时,选取较多的齿数有利于啮合效率的提高。

(2)在强度和结构允许的条件下,适当减小模数,有利于啮合效率的提高。

(3)传动比增大,啮合效率随之增大,但当达到一定程度后,趋向平缓。因此,对于多级齿轮传动,在总的传动比一定的情况下,合理分配传动比有利于提高整个齿轮传动系统的效率。

(4)压力角与啮合效率同方向变化,在保证传动平稳的前提下,适当增加压力角有利于啮合效率的提高。

(5)适当减小齿顶高系数有利于提高啮合效率。

(6)合理增加中心距,有利于啮合效率的提高。

因此,在满足强度、寿命和正确传动的前提下,应适当增加齿数、传动比、压力角和中心距,适当减小模数和齿顶高系数。同时采用合理的润滑,减小摩擦因数。

[1]Reuleaux,F.Friction in Tooth Gearing[J].Trans.ASME,VIII,1886:45-85.

[2]Xu H,Kahraman A.Prediction of mechanical efficiency of parallel-axis gear pairs[J].Journal of Mechanical Design,2007,129(1):58-68.

[3]Aarthy Vaidyanathan,Tech B.An experimental investigation of helical gear efficiency[D].A Thesis presented in Partial Fulfillment of the Requirements for The Degree of Master of Science in the Graduate School of the Ohio State University,2009.

[4]Petry-Johnson T T,A Kahraman,Anderson N E,et al.An Experimental Investigation of Spur Gear Efficiency[J].Journal of Mechanical Design.2008,130(6):062601.

[5]戴雪晴,周哲波.齿轮几何参数对传动效率影响的实验[J].上海交通大学学报,2006,40(7):1226-1229.

[6]姚建初,陈义保,周济,等.齿轮传动啮合效率计算方法的研究[J].机械工程学报,2001,37(11):18-21.

[7]王成,方宗德,贾海涛.斜齿轮滑动摩擦功率损失的计算[J].燕山大学学报,2009,33(2):99-102.

[8]王成,方宗德,张顺利.基于啮合效率下齿轮基本参数的选择[J].机床与液压,2007,35(9):10-12.

[9]郑文纬,吴克坚.机械原理[M].7 版.北京:高等教育出版社,2010.