高速电主轴回转精度测试技术探讨*

2012-10-23苟卫东

苟卫东

(青海一机数控机床有限责任公司,青海西宁 810018)

高速主轴的回转精度是衡量高速机床动态性能的重要指标,直接影响到被加工工件的加工精度。现代高速加工机床的主轴多采用电主轴系统使得主轴回转速度得到大幅提高,高速电主轴是高速机床的关键技术之一,主轴回转误差是影响机床加工精度的主要因素,主轴回转精度是评价机床动态性能的一项重要指标,对高速主轴回转误差进行动态测量具有重要意义。

1 试验的主要内容

1.1 试验原理

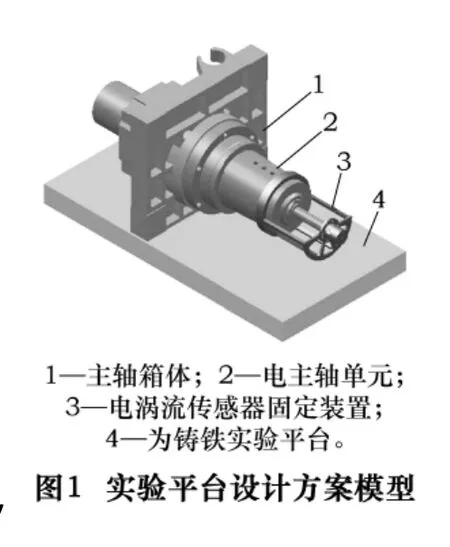

主轴单元回转精度测试的基本原理:实验平台设计方案模型见图1,将电涡流传感器安装在固定套上,使电涡流传感器前端与主轴之间的间隙为1 mm,并将其固定。将需要检测的检棒位移信号传递给信号采集系统;信号采集系统对传感器的数据同步采集,并同时将位移信号转化为模拟的电压信号;模拟的电压信号通过A/D转化为数字信号,经数据LMS信号采集系统传给计算机,计算机通过Test.Lab Signature软件,对数据进行分析处理,得到位移频谱图和位移图。

基本原理方框图如图2所示。

1.2 试验装置

由于主轴轴向振动随电动机转速的变化属于机床固有特性,与切削状态无关,因此在空载运行状态下研究,利用电涡流传感器与检棒(模拟刀具安装在电主轴上)之间的位移变化来检测主轴轴向振动。主要实验装置如图3所示。

(2)比利时LMS公司的数据采集器,LMS Test.LabLMS Test.Lab是一整套的振动噪声试验解决方案,是高速多通道数据采集与试验、分析、电子报告工具的完美结合,包括数据采集、数字信号处理、结构试验、旋转机械分析、声学和环境试验。同时它也是一个应用开发平台。

(3)位移传感器采用eddyNCDT 3010电涡流式位移传感器,电涡流传感器能静态和动态地非接触、高线性度、高分辨率地测量被测金属导体距探头表面的距离。它是一种非接触的线性化计量工具。电涡流传感器能准确测量被测体(必须是金属导体)与探头端面之间静态和动态的相对位移变化。

(4)其他试验设备:电涡流传感器安装台(1台),电涡流传感器固定套(1个),DR-120-24稳压电源(3个),法兰(1个),10 m 网线(1根),计算机(1台),如图4所示。

1.3 试验步骤

(1)将电涡流传感器固定套安装在电涡流传感器安装台上,并用法兰定位对中后,将其固定。将3个电涡流传感器两端分别标上X、Y、Z三组标号;再将标号为X、Y的电涡流传感器安装在固定套的径向和周向上,并使X、Y传感器成90°,再将Z电涡流传感器安装在固定套的轴向上,使Z传感器正对固定套端面的圆心;使X、Y、Z传感器两两相互垂直;调节传感器与检棒之间的正对前端与主轴之间的间隙为1 mm,并将其固定。

(2)将3个电涡流模块的数据线内的绿线和白线分别连接在DR-120-24稳压电源的正负两极上,将BNC接头连接在与信号采集系统联接的数据线上,并在此线上标上与之对应的编号。

(3)将DR-120-24稳压电源接好电源线,并将DR-120-24稳压电源和LMS信号采集系统接地。

不断加强与气象部门的会商和信息共享工作,国土资源部门向气象部门提供隐患点名称及区域分布、群测群防体系通讯录等相关资料,气象部门向我们提供全年气候趋势预测、重要天气消息、专题气象汇报、降水实况、区域站点降水统计、一周天气预报、每日天气预报等较详尽的气象资料,为强降雨期间指挥、调度全市地质灾害防范工作了提供科学的依据。有的县市还通过“村村响”喇叭或自行编制风险预警短信发送至各乡镇、村及各隐患点监测员,通知各级及时开展防范工作,从而切实打通地质灾害风险预警最后一公里的问题。2.2.4制度建设是保障

(4)将与3个电涡流模块联接的数据线接入LMS信号采集系统电压端X、Y、Z对应的通道接口内。

(5)检查连接线路,接通电源,打开LMS信号采集系统的开关,再用网线将LMS信号采集系统与计算机连接。

(6)在计算机上运行 Test.Lab Signature测试软件,对电涡流传感器进行通道设置,在振动、位移通道设置中,分别将三向加速度传感器对应设置其物理通道ID、通道组ID、测试点、位移传感器的方向、输入模式、被测物理量等。

(7)启动电主轴,在机床常用加工转速1 000~5 000 r/min内,每隔5 min调整一次主轴转速,每次转速上升1 000 r/min,即1 000~5 000 r/min内分5个档次来进行实验测量;在6 000~12 000 r/min转速范围内,每隔10 min调整一次主轴转速,每次转速上升1 000 r/min,即6 000~12 000 r/min内分7个档次来进行实验测量;在13 000~15 000 r/min转速范围内,每隔30 min调整一次主轴转速,每次转速上升1 000 r/min,即13 000~15 000 r/min内分3个档次来进行实验测量。打开振动、位移频谱图,观察测量频谱值。打开T1~T4温度窗口,观察温度变化,在轴承温升不超过30℃,最高温度不超过60℃的范围内进行测试,当轴承温度接近或高于60℃时应立刻停机。

在电主轴空载运行状态下,随着电主轴的回转,电涡流传感器测头与检棒在轴线上产生一个微小位移ΔX、ΔY、ΔZ,经电涡流传感器将该微小位移按时间变化序列转换成电压信号,被LMS Test.Lab信号采集器检测,依次变换选用的主轴电动机转速,检测不同转速下主轴径向、轴向振动信号。

(8)实验完毕,保存数据,停机。

(9)将LMS测得的数据转换为Excel格式,通过Matlab软件模拟出电涡流传感器在不同转速下测得的频谱曲线图。

2 主轴回转精度测试数据处理及结果分析

2.1 主轴回转精度测试

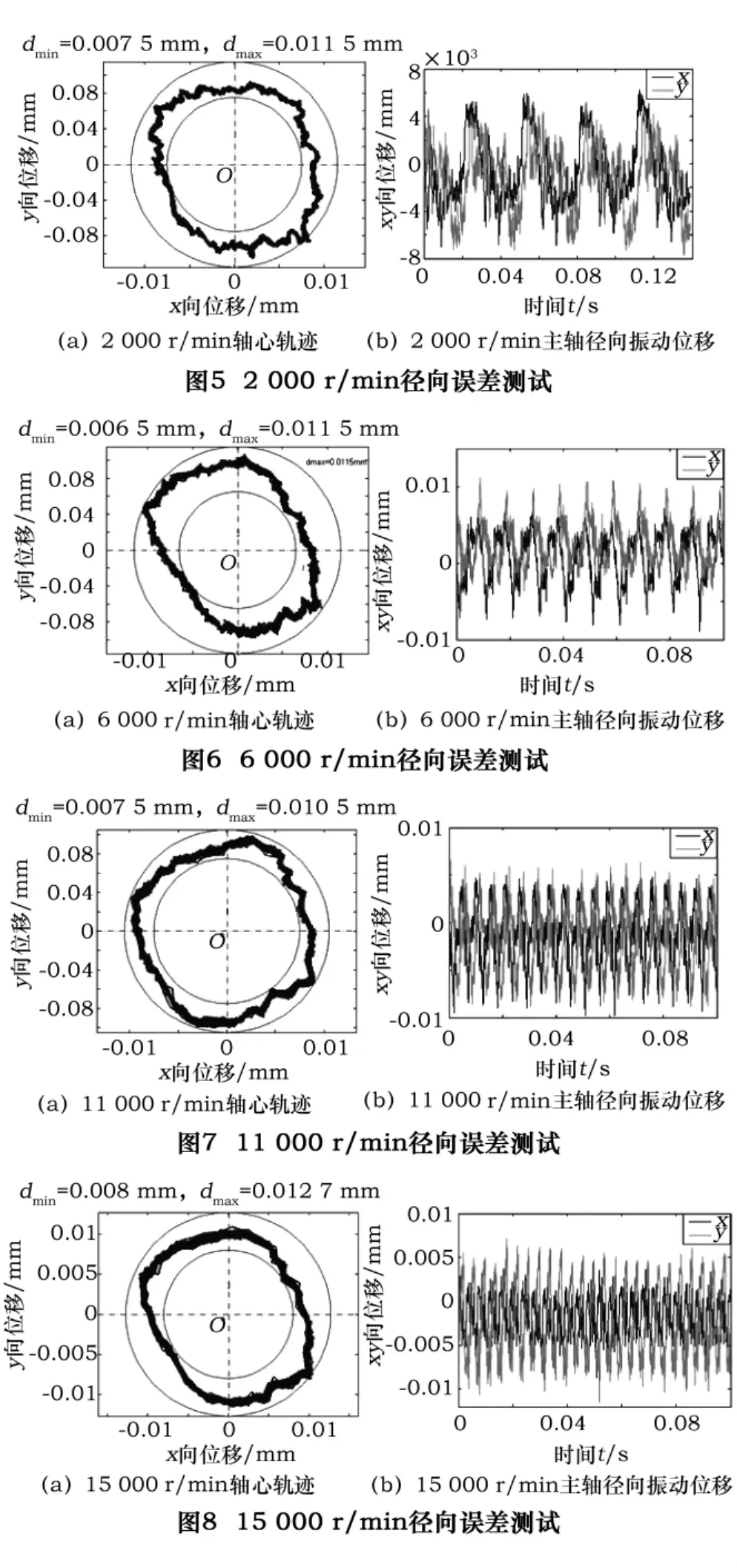

利用LMS测试系统对高速电主轴进行了1 000~15 000 r/min转速下的径向误差测试,测试结果如图5~8所示。

2.2 主轴回转精度误差

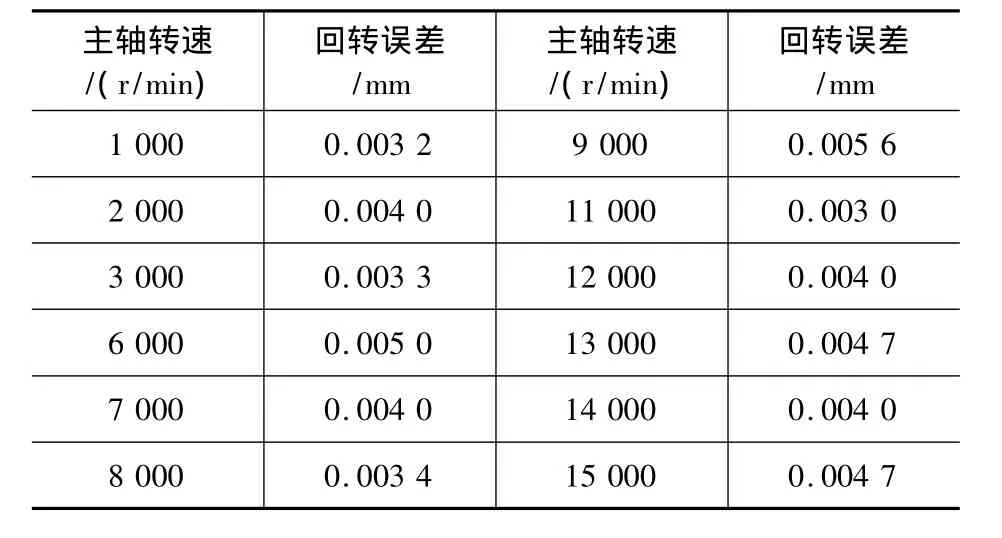

在电主轴动态测试之前对其静态精度进行了测量,其在距主轴端300 mm处的回转精度为0.008 mm,经数据处理后,所得主轴在不同转速下回转精度误差如表1所示。

表1 主轴回转精度误差

从测试结果显示,6 000 r/min、9 000 r/min回转误差比较大,因为在6 000 r/min和9 000 r/min的转速频率时发生共振,使得主轴产生振动最大。

2.3 主轴回转精度的影响因素

2.3.1 电涡流传感器固定装置误差分析

电涡流传感器固定装置的误差对测试系统的测量结果的影响主要有两个方面:一是测试轴制造安装偏心对测量结果的影响;二是两个安装在同一条直线上的电涡流位移传感器的测头的轴线和测试轴的轴线不处于同一平面且相互不垂直对测量结果的影响。

测试轴制造安装偏心造成的误差综合表现为测试轴的偏心,如果该偏心不消除必将影响测试结果。但是该影响主要表现为测试值叠加一个一次谐波分量而造成的误差,该误差可先通过求出测试值的一次分量,然后从测试值当中减去该次谐波分量,即消除了偏心引起的误差。电涡流传感器测头轴线与测试轴的轴线不垂直但相交(即处于同一平面内)对测试结果基本没影响,因为电涡流式微位移传感器采用的相对测量,且该装置制造精度又较高,电涡流传感器的测头平面与被测试面偏斜不多时对测量结果的影响可忽略不计。

2.3.2 主轴回转精度受主轴温升的影响

主轴在高速运转过程中,轴承由于高速旋转滚珠与滚道摩擦,产生大量的热量使得主轴温度升高,导致主轴变形,从而影响电主轴的回转精度。

主轴的热态特性与回转精度之间是相互影响、相互作用的关系。主轴的温度变化超出设计最大温升范围和最大温度值时,将导致主轴回转精度的下降。主轴的回转精度的下降反过来将导致主轴温度的进一步升高。主轴单元的温度数据分析,温度场分布分析及主轴的热变形分析,都是为最终控制主轴回转精度做的准备工作。而影响主轴单元温升的因素有很多,主要有以下3点:

(1)主轴的加工工艺和装配的影响

主轴单元是一个相互配合的系统单元,主轴的自身精度决定各个安装在主轴上的零部件的精度。如果精度不高,则主轴单元在高速运转状态下就会产生振动或发热,导致主轴产生更多的精度变化。在实验过程中,通过不断改进加工工艺、提高装配精度来消除此影响。

(2)轴承

轴承是主轴单元的主要热源之一,而轴承的热态特性是一个很复杂的问题。滚动体与滚道的摩擦,轴承的预紧,轴承内圈与主轴的摩擦等都是轴承产生热量的因素。在选择精度较高的轴承的前提下,对轴承的合理预紧可以消除轴承滚动体与滚道之间不必要的摩擦,改善主轴的热特性,达到提高回转精度的目的。

(3)冷却润滑

主轴单元的冷却润滑是保障主轴高速运转的前提,而确定合理的冷却方式、润滑剂补充量可以提高轴承的热态特性,进而保障主轴的回转精度。在实验过程中,通过不断调整冷却方式,并采用油气润滑的方法,进而达到提高滚动轴承的疲劳寿命;减小轴承的摩擦、磨损、振动;降低主轴的温度,确保回转精度的设计要求。

2.3.3 主轴回转精度受振动的影响

由于主轴单元结构设计上的缺陷、发热和共振等原因,主轴回转中心线的空间位置,在每一瞬时都是变动的。从回转精度实验结果误差分析可以得出,主轴在1 000~3 000 r/min得回转精度误差较小,在6 000~8 000 r/min回转精度误差最大,在12 000~15 000 r/min回转精度误差较小,且较稳定。从主轴振动的频谱分析结果得到,在转速达到6 000~7 000 r/min时主轴发生共振。主轴在7 000~8 000 r/min的运行过程中,主轴运动轨迹呈椭圆形,在X轴向的一个偏角上运动,主轴在6 000~7 000 r/min共振区回转精度误差最大,由此可以看出,主轴的振动对回转精度的影响很大。

2.3.4 主轴本身及配合零件精度和装配质量的影响

(1)影响主轴本身的精度因素有轴颈、内锥孔、装拆夹头或刀具的定位基面、安装传动件的定位基面、定位轴肩、键槽与花键、螺纹等。主轴轴颈的尺寸和形状误差必须严格控制,其精度不应低于轴承相对应精度。

(2)调整间隙的螺母、过渡套、垫圈和主轴轴肩等的端面垂直度,将使轴承装配时因受力不均而造成滚道畸变。实验证明,调整螺母的端面跳动超过0.05 mm时,对主轴前端的径向跳动影响十分显著。引起调整螺母端面跳动的主要原因是:螺母本身的端面与其轴线不垂直,主轴的螺纹轴线与轴颈线偏斜。

(3)轴承螺帽:轴承内圈通常用螺帽在轴向锁紧,螺帽端面跳动(端面垂直度不佳),使轴承内圈倾斜,导致滚珠打滑而温度升高,噪声及磨损增大,轴的径向跳动增大。螺帽除了尺寸及形状公差须加以控制外,也需控制锁紧力量。SKF建议在内圈最小截面积的最大应力,若是斜角滚珠系列轴承,应力是5 N/mm2;滚柱轴承系列,其应力是15 N/mm2,就会使间隔环紧贴在轴承端面,完成预压。德国FAG建议其应力是10 N/mm2。螺帽锁紧的多大力矩才会达到轴承内圈之最大应力,会因主轴轴颈的粗糙度、过盈量、螺纹等级及其粗糙度、是否润滑及其间的预压大小等因素而改变。

(4)主轴的回转精度还受到其几何形状误差的影响。

3 结语

由此可见,机床设计师在进行高速电主轴单元设计时,应进行仿真分析,尽量降低固有频率,提高零件精度与装配精度,对主轴系统应进行温升控制和热变形抑制,以上只是对高速电主轴的试验分析,希望能对机床电主轴系统设计者起到一定的帮助作用。