卧式加工中心主轴温度场预测与热误差分布*

2012-10-23刘启伟刘春时马晓波林剑峰

仇 健 刘启伟 刘春时 马晓波 林剑峰

(沈阳机床(集团)有限责任公司高档数控机床国家重点实验室,辽宁沈阳 110142)

热误差是影响数控机床加工精度的最大误差源之一,而在各项热源中,主轴的摩擦热是最大热源,因主轴发热造成的热变形也是对加工精度影响最大的因素[1]。

国际上对机床热误差监测和控制研究较多,针对热误差的改善措施大体可概括为3点[2]:(1)热敏感控制;(2)热平衡控制;(3)热变形补偿。国内沈阳机床集团、上海交通大学、浙江大学、华中科技大学和天津大学等研究机构在机床误差及补偿方面有着良好的研究基础。

1 有限元热稳态仿真

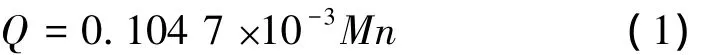

沈阳机床某型卧式加工中心采用机械式主轴结构,机床主轴系统主要热源为前、后轴承的摩擦生热,对于主轴系统空转时可不考虑电动机和减速器发热,忽略切削热,由式(1)计算获得主轴轴承热量Q为[3]。

式中:M为轴承摩擦力矩,N·m;n为轴承转速,r/min。M由M1和M2两部分组成,M1为与轴承载荷、滚动体接触变形及滑动摩擦有关的摩擦力矩分量;M2为与轴承负荷、润滑剂的流体动力消耗、轴承转速有关的摩擦力矩分量。M1和M2分别可由式(2)~(4)计算[4]。

(1)当 γn>2 000 m2·r/min2时

(2)当 γn<2 000 m2·r/min2时

式中:f1为与轴承类型和负载有关的系数;p1为确定轴承摩擦力矩的计算负荷,与轴承类型和径向、轴向载荷有关;f2为与轴承结构和润滑方式相关的系数;γ为轴承润滑运动粘度,m2/s;dm为轴承中径,mm。

主轴箱材料及属性如表1所示,其中:E为材料的弹性模量,GPa;α 为热膨胀率,10-5m/℃;ν为泊松比;λ为导热系数,W/m·K;ρ为密度,kg/m3。

表1 材料属性

建立机床简化模型(图1),进行自动网格划分。分别在主轴前轴承(刀具端)和后轴承(立柱端)处施加等同于主轴在3 500 r/min时达到热稳定后的温度载荷[5]。

经有限元计算得到前后轴承温度场和热通量如表2。温度场分布如图2a所示,热通量分布如图2b所示。主轴最高温度发生在主轴后轴承附近,其次是主轴前轴承,并且由此2处热源向周围逐渐扩散。可见前后轴承温度场分布不一致,后轴承温度场范围更大,温度向主轴中部及立柱扩散。

表2 有限元计算结果

整机范围内最低温度为32℃,最小热通量为2.349 6×10-6≈0 W/m2,与环境温度一致,说明主轴发热并不会传递到机床所有部件。

2 热误差测试试验

试验在沈阳机床某卧式加工中心上进行,如图3所示,该系列机床为经济型数控机床,采用具有冷却装置的机械式主轴结构,最高转速6 000 r/min。测试环境温度22℃,相对湿度60%,气压1.021 8×105Pa。Micro-epsilon IF2004数据采集卡、5个 Micro-epsilon ILD2200激光三角反射式位移传感器(绝对误差:≤±0.05%;分辨率:动态0.03 μm,静态0.007 5 μm;测量频率10 kHz)、5个控制器、1个24 V供电模块、红外热像仪及测量温度-热变形测试系统。

试验在主轴转速3 500 r/min和5 000 r/min空转近4 h,以达到综合评价该机床的温度场分布及其对主轴热误差影响的目的。

3 主轴温度场和机床热变形分析

测试前,主轴空运转20 min预热,转速 3 500 r/min。图4为正式测试开始后主轴在3 500 r/min运转15 min时获得的温度场分布以及选取建立主轴热变形与温度联系的温度测点,测点位置如表3所示。为更好地评价热特性,160 min后主轴转速提高至5 000 r/min。从实验结果来看,主轴前后两端温度最高,温升平均达到了10℃。从主轴结构可知此2处为主轴前后轴承,说明转子与轴承的摩擦生热是主轴系统高速转动时热量产生的主要原因。

表3 测得位置

在主轴箱上对称位置的测温点温升值基本相同,与机床主轴组件的对称性是一致的。主轴轴向误差随着转速升高而不断增大,这是由于转速越高,主轴发热量也越大引起主轴轴向变形增大,且变形始终为测量芯棒接近传感器方向。

图5为机床在3 500 r/min运转时,X、Y两方向热变形及Z向热伸长。可以发现Y向热变形略小于X向热变形,Z向热伸长最大,并且与X、Y变形不处于同一量级。Z向在90 min后达到热稳定,X、Y向在140 min后达到热稳定。稳定运行20 min后,各方向热变形几乎没有发现明显变化。随后提高主轴转速到5 000 r/min,X和Y方向主轴热漂移开始继续增大,而Z向热伸长方向改变,主轴Z向开始收缩。说明主轴漂移和伸长受到温升的影响体现出主轴热模态振型的变化。

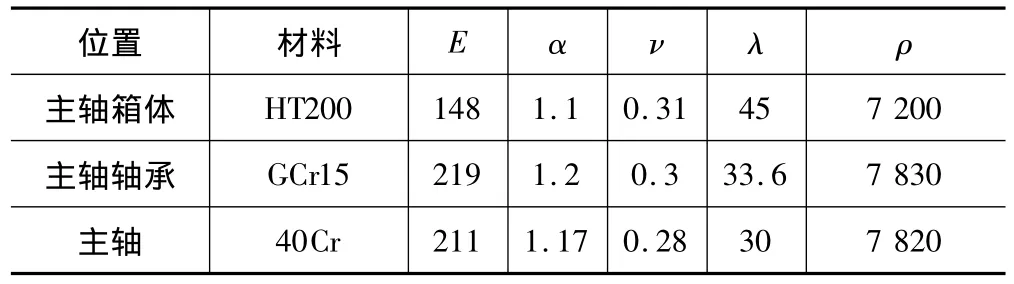

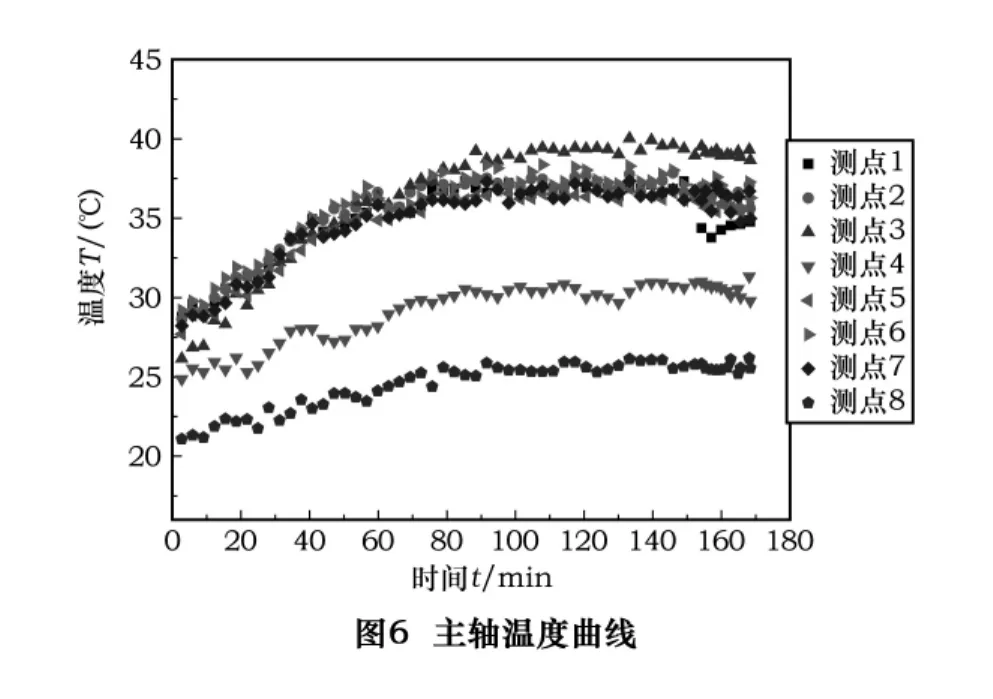

图6为各测点对应的温度曲线,温度在经过90 min后基本达到热平衡,随后温度随着周围环境温度下降而降低。对照图5可以发现,Z向热伸长与温度变化有较好的对应关系,并且温度改变较热变形略慢,这可解释为温度的迟滞现象,即热惯性。后轴承温升最高,其次为前轴承,立柱温度变化最慢,与环境温度变化趋势一致;整个时间过程中最高温度位置在后轴承附近,略高于前轴承温度,与有限元计算结果一致。表4给出温度仿真与试验结果对比,前轴承仿真误差为14.4%,后轴承为14%,“-”说明实测温度比仿真温度小。仿真得到误差基本上控制在15%以内,可以认为由有限元计算得到的结果是可靠的,与实际情况基本相符。

表4 仿真温度与实测温度对比

影响机床热误差的主要因素是主轴轴承摩擦热,机床热误差与整机温度变化有关系,热变形位移是多温度变量的函数。采用多元回归和神经网络模型能够较好地描述对应于机床温度变化的热变形误差规律。

目前,减小机床热误差主要有误差预防法和误差补偿法两种基本方法。通过有限元方法进行热分析,获得主轴摩擦生热对机床整机的温度场分布的影响,可以在机床样机定型之前进行热对称结构设计,减少系统内部热源数量,提前进行结构优化。参考国内外热误差研究发展,在机床样机推出后,通过实际测试进一步优化机床装配、改进主轴结构,对无法移去的热源降低发热强度。同时,结合温度控制、误差补偿等具体措施可以控制和补偿主轴的热误差,获得最佳的机床热特性。

4 结语

(1)有限元仿真与试验结果间的误差基本上控制在15%以内,计算结果是可靠的,与实际情况基本相符。(2)卧式加工中心热平衡时间大约90 min左右,并且由于机床热惯性,温度变化较热变形略慢。热变形与温度有较好的对应关系。(3)主轴转子与轴承的摩擦生热是主轴系统高速转动时热量产生的主要原因,并且后轴承附近的温度最高,温升幅度最大。(4)通过有限元方法进行热分析,可以在机床样机定型之前进行热对称结构设计,减少系统内部热源数量,提前进行结构优化,达到预测目的。

[1]Ramesh R,Mannan M A,Poo A N.Thermal error measurement and modelling in machine tools.Part I.Influence of varying operating conditions[J].International Journal of Machine Tools and Manufacture,2003,43:391-404.

[2]何俊,赖玉活,罗锡荣,等.基于ANSYS Workbench的数控车床主轴系统热-结构耦合分析[J],组合机床与自动化加工技术,2011(7):9-22.

[3]Lin Z,Chang J.The building of spindle thermal displacement model of high speed machine center[J].International Journal of Advanced Manufacturing Technology,2007,34:556-566.

[4]张明华,袁松梅,刘强.基于有限元分析方法的高速电主轴热态特性研究[J].制造技术与机床,2008(4):29-32.

[5]Creighton E,Honegger A,Tulsian A,et al.Analysis of thermal errors in a high-speed micro-milling spindle[J].International Journal of Machine Tools and Manufacture,2010,50:386-393.

(编辑 余 捷)