伺服冲床的构造及使用方法全析(连载十一)

2012-10-21张清林江苏中兴西田数控科技有限公司

文/张清林·江苏中兴西田数控科技有限公司

小松勇·日本小松技术士事务所

伺服冲床的构造及使用方法全析(连载十一)

文/张清林·江苏中兴西田数控科技有限公司

小松勇·日本小松技术士事务所

伺服冲床的构造和主要规格

从加工部品看伺服冲床的机能

由于伺服冲床是数字控制的冲压机械,所以它在结构上和规格上就与传统的曲轴冲床有很大不同。汽车上的很多部品都是伺服冲床成形,如图1所示的侧面框架相当于汽车的骨骼,它要承受来自前后左右的冲击和负荷,是对乘坐人员起到安全保护作用的部品。其中,f是侧面框架的外框,它必须具有强度和刚性,外观的造型也非常重要,要使用成形性能好的高强度钢。g是侧面框架的内侧面板,必须有框架外缘以上的强度和刚性。

图1 三厢四门轿车的侧面框架

在侧面框架的中央部分h被叫做B形框,要具有足够的刚性,当遇到事故汽车发生翻滚或倾覆时,车顶不会被压扁。而且,在抵抗侧面的冲击门框时,能够最大程度地减小车体侧面变形,必须具有高强度和刚度来保护乘坐人员的安全。虽然从设计上对其曲线形状上有一些要求之外,但最重要的是要从安全的角度考虑一般都必须使用成形性较差的高强度钢板。

除了图1外,还有很多覆盖件部品,见图2。大多数覆盖件都有外侧面板和内侧面板之分,内侧的覆盖件主要强调外观的设计和强度,外侧的覆盖件要承受强度和刚度,将内外覆盖件焊接在一起即可增加刚性又可以达到轻量化的目的。以图1三厢四门轿车的侧面框架为例,侧面框架有两个很大的像窗子一样的洞,汽车的门就镶嵌在里面。f部分的断面形状非常复杂,在这个部分要装入与车门之间保持高密封性的密封材料用以防止雨水等的侵入,还要具备承受安装车门铰链和门锁的强度。

B形框部分更加需要使用高强度材料,这部分不仅需要安装车门的铰链和门锁,还要实施防止雨水侵入的密封措施,不但形状复杂而且是必须具有高强度的部件。现在汽车的B形框都不是用单纯的一块板做成的,考虑到与车顶和侧面轨道的结合,B形框的各个部位的材质和厚度都不同,所以冲压之前先把不同材质的材料按照需要的形状切好,在平板的状态下进行焊接,加工成B形框的专用异型素材。这种把各种各样形状、不同材质的材料组合衔接在一起的工艺被称作为拼焊板材,这是从量身定制西服制作工艺中而来的。这种复合板材必须满足焊缝在冲压时不会断裂,同时又不能给模具带来负担的要求。因此需要采用专业的焊接技术,如激光焊、钨极氩弧焊(钨极惰性气体保护的焊接方法)等的连续焊接方法,近期还出现了一种特殊的摩擦焊接方法。这种复合材料多数也是要有专业的制造厂家来制造,再分别提供给汽车生产厂家。

图2 汽车覆盖件的构成

另外,外框还要达到外观的设计要求,覆盖件的表面上要有凹面和凸面并存的现象。这样,部品在进行拉伸冲压时就会产生材料“富裕”,造成皱褶。覆盖件是容易产生皱褶的部品,这个部品的成形加工是几乎所有的汽车制造厂都要花费很大精力的事情。这种以侧面框架为代表的汽车覆盖件成形加工模具必须使用锁定结构或大能力的缓冲装置(大多数是空压式的,也有用油压式的),在防止皱褶的同时还不能阻止板材出现断裂,这对模具的制造技术和冲床的运转操作技能也提出了很高的要求。为防止新车设计情报的过早向外透漏,这种复合板外框部件都是由汽车生产厂在工厂内进行成形生产的。虽然很多的企业都证明伺服冲床最适合这种部件的成形,但并没有公开过详细的技术数据,现在还属于企业的最高秘密。

从图2可以看到大多数的覆盖件都是左右对称的,并且覆盖件在组装时的点焊、连续电弧焊、激光焊等焊接工作基本上实现了机械手的全自动化。以往机械手的焊接轨迹是由车体组装现场的操作人员,用手动的方法引导焊枪或电焊电极,也就是操作人员直接引导的方式。现在,在车体设计时就可以利用设计的数据把焊接的轨迹数据系统化,也就是利用汽车的设计数据建立一个假想空间正确地计算出焊接的时间,也可以将生产流水线上各种装置的动作时间计算、累计出来。这种自动流程设置的虚拟离线教学方式已经成为汽车组装工艺的主流方式。在这种完全自动化操作的情况下,一件冲压加工精度不好的覆盖件,即使已超出了公差的允许范围,焊接机械手仍然会按照被设定好的焊接路线进行焊接,这样组装出来的汽车车体不但会产生强度不足的问题,车门等的密封性也会受到不好的影响,甚至车体还会发生扭曲。随着完全自动流程设置的虚拟离线教学方式的实施,就必须更加提高冲压加工精度要求。

通过上面的阐述,就可以完全理解到汽车覆盖件的成形精度的重要性和必要性。同时也可以很清晰的看到,充分地发挥、利用伺服冲床的机能,配合伺服式模具缓冲装置的运用等实行数控技术的冲压加工时代已经到来。

影响覆盖件成形精度的要素有板材压紧力的适度、拉伸时压紧力的正确性、模具要求的冲床动态精度、材料的成形性能以及冲压时设定的冲压速度等。以往成形品的精度主要靠冲床操作者的技能,普遍认为每一个操作人员制造出来的成形品精度都有所不同是理所当然,这说明操作人员的技能对成形品的品质提高和品质的安定性影响很大,必须加以改善使其将影响程度减少到最低。

此时,伺服冲床就有了用武之地,因为伺服冲床是实行了数字控制的冲压机械,操作人员的技能差、材料成形性的差、加工条件的差、润滑条件的差以及工厂的差等都可能在数字化控制下大大地缩小。当然,现在的技术并不是完全没有必要,但伺服冲床的数据和加工实例会不断地积累、充实,并向普及化方向发展。也就是说,这些逐步不断积累的数据和实例,都会被很容易地应用在今后的实际冲压过程中,给人们带来很多便利的成熟经验值,为实际加工过程提供可行的捷径。

从加工产品角度看伺服冲床的性能

至今为止,我们反复地讲过冲压加工是在通过材料、模具以及冲压机械来进行的加工。冲床方面是由加压系统、冲压加工的受力负荷、驱动系统、成形的辅助装置、润滑系统等等各种各样的要素构成的,而这些系统又可以更加细化为各种各样的部品。

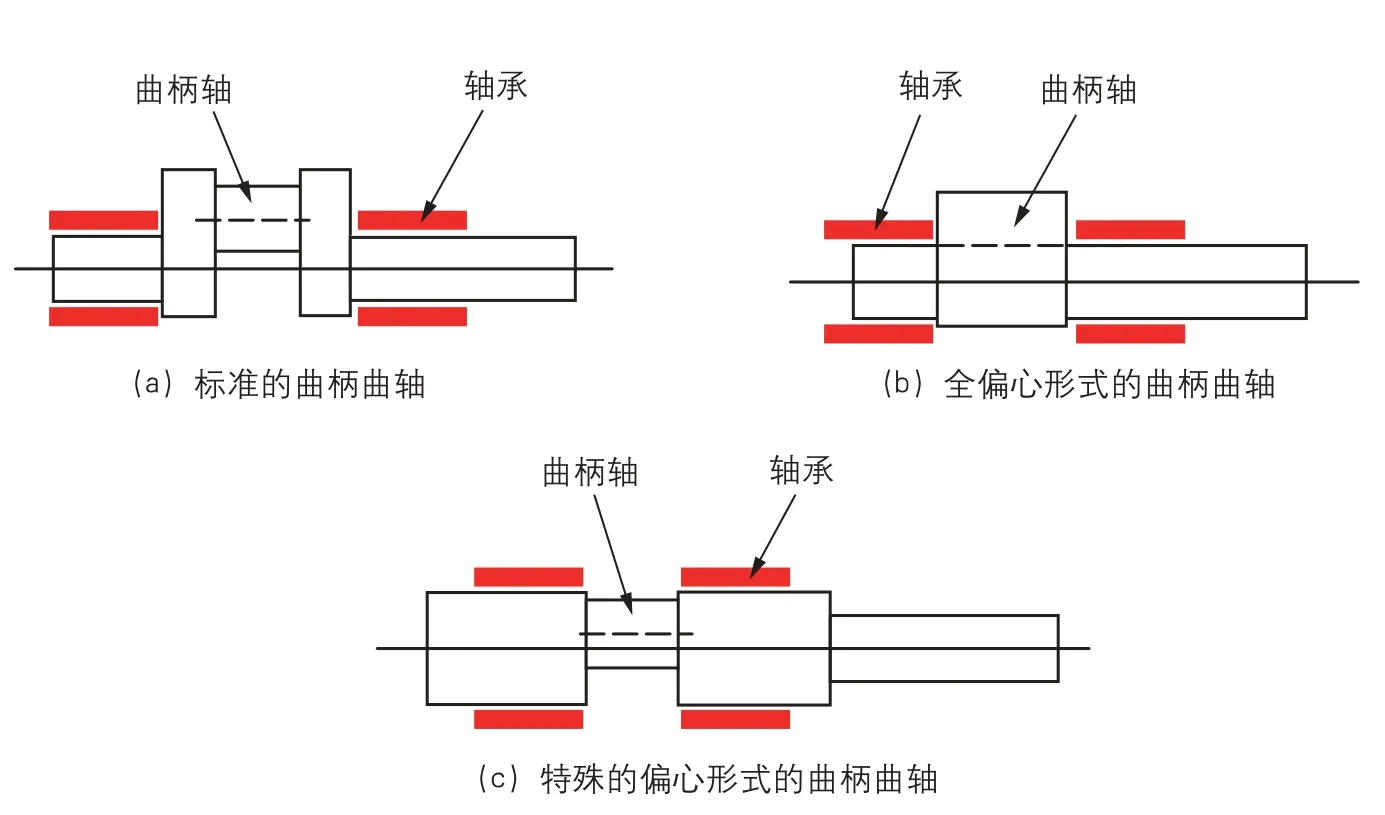

图3 曲柄曲轴的形式和曲轴轴承的配置

⑴加压系统。机械式伺服冲床的加压机构基本有曲轴式、无曲轴式、曲轴+连杆、螺杆式,以曲轴式最多。图3列举了曲轴的几种形式,图3a可以调整曲轴轴承的间距和曲柄轴的粗细等方式,来减少其弯曲变形。由于公称能力不同曲轴的大小有所不同,在曲轴的形式上偏心量的大小也各有不同。在受到冲压负荷时弯曲变形较小的是图3b,这种形式利用了曲轴的轴承可以设置在比较靠近曲柄轴的位置,从而减少了弯曲变形的优势。图3a的形式多用于行程长度在250mm以内,图3b多用于行程长度在150mm以内,图3c多用于行程长度在50mm以内的冲床,图3b和图3c的形式多用于高速冲床。

⑵冲床加工负荷压力的承受部件机架。冲床机架的伸长量(呼吸量)、底座和滑块的挠度变形量、滑块导轨的变形量、底座上开孔的大小、工作台的厚度等等都左右着伺服冲床的性能。伸长量小、挠度变形量小、滑块导轨的刚性高、把底座开孔控制在必要的最小限、尽可能地加大工作台的厚度等等都是对伺服冲床来说是非常有必要的。这些指标不优异的话,其冲床的整个性能就不能得以充分发挥。

⑶驱动系统。驱动系统是指电机扭矩的传动系统,惯性(GD2)越小应当性能就越好,回转部和滑动面的间隙、齿轮、接头的间隙越小精度就越好,驱动系统的摩耗和恶化也就越少。制作部件用的材料以及实行适当的热处理工艺、精度良好的机加工、管理严格的组装也同样决定着伺服冲床的性能。当然这些因素产生的影响不仅仅只限于驱动系统内。

⑷成形的辅助装置系统。这有时会出现这种情况,模具缓冲装置把压力从缓冲垫转达给模具的压板(压边垫板),并安装了顶销,在进行小部品的拉伸成形时最少要使用四根顶销。单纯圆筒拉伸时,作用在四根顶销的负荷(对板的压紧力)都是一样的,实际上由于冲床机械的精度、刚性、机架形式的不同每一根顶销所承受的负荷都有差异,中间的几乎没有受到负荷(负荷为零)也就是说有的情况下有一些顶销是空置的。

加载在顶销上的负荷不一样时,每根顶销所受到的压缩变形就会不同,压边垫板的平衡就会发生改变。在冲压过程中,看不出压板垫板的动作有什么异常,但如果在顶板的不同部位安装几个传感器,对实际的冲压作业状况进行测量后就会发现压边垫板在振动、跳动,几乎没有处在平衡状态的,造成这种现象的最大原因是上模对压边垫板的冲击。

在模具缓冲装置中压力的生成媒体是压缩空气或者使用油压,大多数的模具缓冲装置是使用压缩空气式的空气弹簧。汽车在行走时的振动是由缓冲减振器和弹簧共同作用来吸收衰减,但是冲床上的模具缓冲装置上没有减振器。因此,来自上模的冲击而产生的振动在冲压加工中没有被衰减,导致拉伸加工是在模具缓冲装置的振动状态下进行。由此很容易地就会想到拉伸是在没有实施正确的按压下进行的,是不安定的。由于连这样简单的小圆筒拉伸加工都是在上述状态下进行,在对汽车覆盖件的这种尺寸大、形状复杂再加上复合材料板厚以及材料强度也不同的部品进行拉伸加工时,就要使用直径在φ50~70mm、长度在700~1000mm的顶销,而且需要20根以上。

综上所述,从伺服冲压产品来看伺服冲床的机能,就要把振动控制在最低作为伺服冲床系统设计的重要环节。

⑸润滑系统。这是一个所有机械的共通问题,但对采用了NC控制伺服冲床来说,针对适当的间隙进行适当的润滑就显得特别的重要。要使伺服冲床这样的间隙小、负荷重的机械能够平稳安定地运转不但需要清洁的给油,充分的冷却机能也是必不可少的。

机械的间隙大了,可以比较轻快地运转,但不能得到伺服冲床必须达到的优良精度。要使曲轴在承受负荷时也能运转平稳,曲轴与轴承之间的间隙是非常关键的,这就给机架的机械加工精度即机械加工的技术水平提出了很高的要求,当然这一点对所有的工作机械都是适用的。在这里必须强调的是,伺服冲床的润滑系统一定要比传统的普通冲床润滑系统要求要高许多才行。否则,就会失去伺服冲床的实际功能和方便之处。比如伺服冲床使用时的自由摆动运转功能的使用,就需要对曲轴,齿轮等地方实行特殊的润滑方式,这些在设计时就必须提前考虑到。