锻压制件的三维全场尺寸与应变的快速检测技术

2012-10-21郭翔梁晋李磊刚任茂栋孙涛李钰西安交通大学机械工程学院

文/郭翔,梁晋,李磊刚,任茂栋,孙涛,李钰·西安交通大学机械工程学院

锻压制件的三维全场尺寸与应变的快速检测技术

文/郭翔,梁晋,李磊刚,任茂栋,孙涛,李钰·西安交通大学机械工程学院

随着中国制造业的快速发展,汽车、飞机、船舶、军工等行业中大量采用大型锻压制件或冲压钣金工件,大小从几米到几十米,迫切需要适合生产现场使用、快速方便的三维外形尺寸检测方法。相对于大型工件的轮廓尺寸测量,变形和应变的检测难度更高,需求也更为迫切,与材料力学性能相关的变形和应变数据决定了大型工件的产品质量。目前对于中小型工件(长度小于1m)的三维检测,现有检测方法和设备已基本满足要求。而对于大型工件,传统三维坐标和变形应变检测设备存在技术局限,检测速度慢且多存在繁琐的移站问题,无法进行全尺寸检测,只能测量工件关键点三维坐标,无法满足全场力学性能检测。

本文基于工业摄影测量和数字图像相关法,通过多种工业像机拍摄的多幅二维序列图像,快速解算出被测物体的三维坐标、变形和应变数据,解决了三维全场全尺寸的外形、变形、应变检测难题。

理论研究

图1 摄影测量原理

工业近景摄影测量

工业摄影测量(Photogrammetry)技术是大地摄影测量、机器视觉、机械测量的综合学科。该技术在国外发展较早,德国Oldenburg应用科技大学的Thomas Luhmann等对该技术做了很多开拓性工作。国外推出的成熟商品化系统也比较多,典型的有美国GSI公司的V-STARS系统、德国AICON 3D公司DPA-Pro系统、德国GOM公司的Tritop系统。国内高校和研究机构从事此项研究的有武汉大学和天津大学等,主要应用于建筑、航拍、大地量测等,基本停留在理论研究阶段,没有开发相应的商用系统。

工业近景摄影测量的原理是利用三角交汇法的基本原理,如图1a所示,通过在不同的位置和方向获取同一物体的2幅以上的数字图像,经捆绑调整,如图1b所示,经过图像处理匹配相关数学计算后得到待测点精确的三维坐标。

数字图像相关法

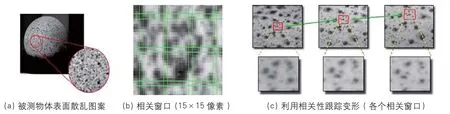

数字图像相关法(Digital image correlation-DIC)由M.A.Sutton等人在20世纪80年代初提出,通过跟踪和匹配变形前后所采集图像的灰度信息,来测量物体在各种载荷作用下表面整体的瞬时位移场和应变场。2000年以来,DIC技术出现了爆炸性的研究和发展,其工作过程为:采用两个高速CCD摄像机,实时采集物体各个变形阶段的散斑图像,利用图像相关算法进行物体表面变形点的立体匹配,并重建出匹配点的三维空间坐标,见图2。对位移场数据进行平滑处理和变形信息的可视化分析,从而实现快速、高精度、实时、非接触式的三维应变测量。

技术创新

基于工业近景摄影测量和数字图像相关法的三维全场变形与应变快速检测,主要研究内容包括:工业三维摄影测量、数字图像相关法三维全场应变分析、相机自标定技术、复杂曲面轮廓点云获取、海量点云处理、点云与CAD数模比对检测、大尺寸静态变形测量、动态变形测量、板料成形网格应变检测。

图2 数字图像相关法原理

图3 系列化三维变形检测装置

主要创新有以下几方面:

⑴针对摄影测量不同视场的三维重建和现场使用的难题,提出了一种内外参数整体捆绑调整的自标定方法,建立了具有十个参数的畸变校正模型,全面补偿各种误差,实现了成像系统不同测量视场的高精度标定和快捷方便使用。

⑵针对大型复杂曲面轮廓全尺寸快速检测难题,提出了全部关键点坐标一次解算、整体与局部测量自动拼接的方法,建立了全局坐标和局部点云数据精确匹配的算法和模型,实现了全局测量精度的控制。

⑶针对静态和动态变形的三维测量难题,提出了变形点三维重建、坐标拼合的方法,建立了相同变形点自动匹配和跟踪算法及模型,实现了大到几十米工件的三维全尺寸静态变形测量,以及大视场关键点三维动态变形的高速测量。

⑷针对各向异性材料全场应变检测难题,提出了一种数字散斑相关性快速计算和大变形跟踪的方法,建立了三维全场应变的计算分析模型,实现了应变快速检测及模态分析。

应用研究

系列化检测装置

研制了系列化三维变形检测装置如图3所示,其技术原理、性能及应用如表1所示,并在机械、材料、力学等多学科进行了应用研究,主要用于三维全场应变测量分析、动态和静态变形测量、板料网格应变测量、三维面扫描、反求设计与逆向工程、三维全尺寸检测。

■表1 系列化三维变形检测装置技术原理、性能及应用

汽车整车和零部件的逆向设计

传统汽车开发设计方法主要是正向开发设计,随着三坐标测量仪、激光扫描设备和各种新型3D软件的飞速发展,整车的逆向反求设计方法则逐渐成为了目前国内外新兴起的一种高效率、少投入、快产出的汽车开发设计方法。进行逆向设计时,通过三维光学面扫描系统XJTUOM和三维光学点测量系统XJTUDP结合使用,通过点云数据的精确采集,快速获取汽车整车和零部件的曲面点云数据,再利用逆向建模软件经曲线曲面重构、精度分析,最终建立三维数模,达到快速设计产品目的。

图4 汽车整车和零部件逆向设计实例

图5 汽车和模具行业三维光学检测实例

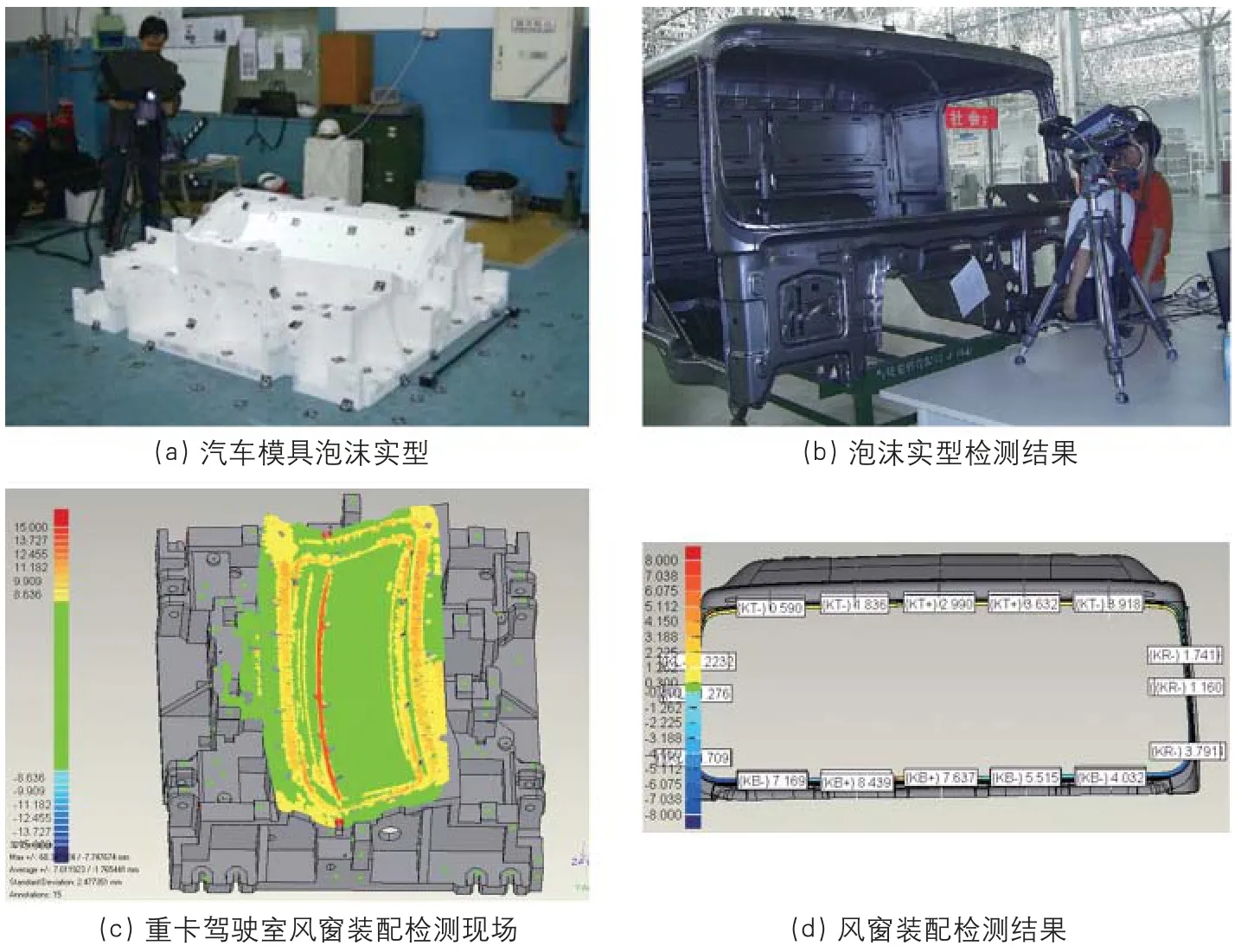

汽车模具检测

目前,对于小于1m长度工件的三维尺寸检测,多采用三坐标测量机、关节臂、激光扫描等完成。而对于1~30m的工件,如风力发电叶片、汽车模具、汽车覆盖件、飞机部件等,传统测量设备存在繁琐的移站问题,且只能测量关键点尺寸,无法实现三维全尺寸检测。通过与天汽模、陕汽集团、长城汽车等合作,将三维光学测量技术广泛应用到汽车企业的设计、生产、测试等环节,实现了汽车及模具的泡沫实型(图5a、b)、铸件、夹具、检具、装焊(图5c、d)等生产环节关键尺寸的快速测量。基于在大型复杂产品三维快速检测方面积累的雄厚实力,课题组被国家标准委授权主持制订国家标准“锻压制件及其模具光学三维几何量检测规范”(GB/T251342010)。

覆盖件板料成形全场应变检测

覆盖件在成形过程中经常会由于应力集中、材料变薄出现板料撕裂、起皱等现象,传统解决方法为多次试验试错法,导致生产成本大增,同时也拖延了新模具产品的开发。与天汽模合作提出了采用近景工业摄影测量与坐标网格分析法相结合的应变检测方法,并开发出相应的板料成形三维全场应变摄影测量快速检测系统XJTUSM(图3b),实现了板料表面应变的快速精确测量(图6)。

板料成形极限FLC快速检测

板料成形极限曲线FLC是板料成形的重要指标数据,传统试验方法获取FLC极其麻烦,如在板料腐蚀网格,成形后再采用工具显微镜进行测量,存在定位各种应变曲线难、数据处理过程繁杂等缺点。研制的XJTUFLC杯凸和板料成形试验系统(图3c)自动采集杯突试验时板料变形的序列视频图像,基于数字图像相关法,自动计算板料成形的三维全场应变,从而生成成形极限曲线FLC,精度高、测量快速。

图6 应用XJTUSM系统测量某汽车零部件应变计算结果

结束语

基于工业摄影测量和数字图像相关法的三维全场变形与应变快速检测方法在航空航天、军工、汽车、模具等行业的100多家单位得到推广应用,为大型锻压制件和冲压钣金件提供了快速方便的三维全尺寸测量方法和材料力学性能评价手段,取得了显著的经济、社会效益。在检测系统的系列化、专用化、可定制性等方面取得了多项创新成果,具有重要的理论意义和实际应用价值。研制的系列化检测装置填补国内空白,达到国际先进水平。在多视场三维快速重建和全场测量集成控制技术的研究取得了突破性进展,测量幅面和测量精度等部分指标优于国外系统,处于国际领先水平,获得了2011年度陕西省科技进步一等奖。

梁晋,教授。2006年10月陕西省科学技术二等奖第一完成人,负责项目:基于北斗卫星的广域空间远程设备监控技术和设备技术;2011年度陕西高等学校科学技术奖一等奖第一完成人,负责项目:基于工业近景摄影测量的系列三维轮廓坐标与变形应变快速检测系统;2012年度陕西省科学技术奖一等奖第一完成人,负责项目:基于工业近景摄影测量的系列三维轮廓坐标与变形应变快速检测系统。