大型离心风机叶轮轮盘热锻成形技术

2012-10-21韩晓兰赵升吨范淑琴徐凡西安交通大学机械工程学院

文/韩晓兰,赵升吨,范淑琴,徐凡·西安交通大学机械工程学院

大型离心风机叶轮轮盘热锻成形技术

文/韩晓兰,赵升吨,范淑琴,徐凡·西安交通大学机械工程学院

大型离心风机是我国冶金、石油、化工和制药等行业的主要设备。叶轮是离心风机部件中对气体做功的惟一转子件,叶轮通常由轮盘、叶片、盖盘等组成,叶片焊在轮盘上,盖盘焊在叶片上。在离心风机中,盖盘和轮盘是成对配合使用的。一台离心风机有时也会用到多组的盖盘和轮盘。轮盘是离心风机叶轮的主要组成部分之一,其形状和加工制造质量将直接影响到风机的工作性能。本文所研究的风机轮盘外形尺寸为1190mm,目前叶轮轮盘的制造方法是切削加工,包括粗加工和精加工两个工序。叶轮轮盘所用材料为不锈钢FV520B,该材料为专用材料,价格昂贵,采用切削加工存在材料利用率低、制造成本高等问题。在日益竞争激烈的市场环境下,如何采用新型制造方法生产出低成本、高质量的轮盘成为企业所关注的重点。本文采用数值模拟和试验研究相结合的方法开展了叶轮轮盘成形工艺的研究。

锻造工艺

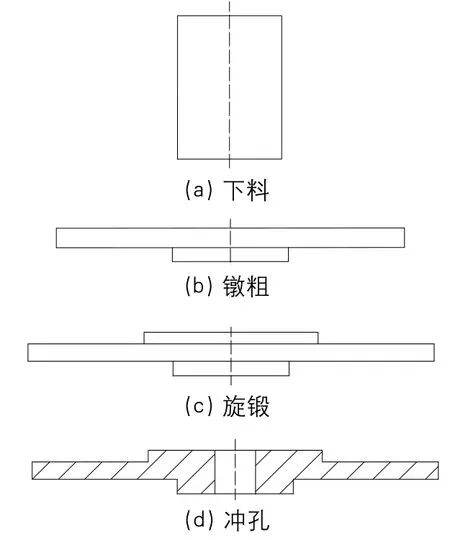

叶轮轮盘是一种较复杂的旋转体构件,其中心部位有孔且厚度最大,外侧厚度小,中心部位的厚度比边部大很多。根据机械加工余量确定的轮盘锻件如图1所示。

轮盘锻件质量为889kg,芯料质量和烧损质量为54kg,所以坯料总重为943kg。根据镦粗锻造时高径比的关系,可确定棒料的尺寸为D=450mm,H=680mm。

图1 轮盘锻件图

图2 轮盘成形工艺流程图

该锻件的坯料采用棒状坯料,其成形工艺流程如图2所示,轮盘的新成形工艺包括以下步骤:下料(图2a),按照塑性变形体积不变的原则将棒料锯成坯料;镦粗(图2b),将坯料锻造到一定高度,锻造出胎模侧的凸台;旋锻(图2c),将镦粗后的坯料锻造到指定高度,锻造出自由锻侧的凸台;冲孔(图2d),将旋锻结束后的工件进行冲孔。

数值模拟

在热模拟压缩试验数据的基础上建立轮盘用材料FV520B的高温本构方程,基于DEFORM-3D软件,对大型离心风机叶轮轮盘的热锻塑性成形工艺进行了数值模拟,为实际的模具设计和设备的选择提供了理论依据。

根据轮盘的结构特点及成形工艺要求,建立了轮盘成形工艺的镦粗成形有限元模型。坯料的材料为FV520B,其应力应变曲线是通过材料热模拟试验得到的;上模和下模的材料直接用DEFORM-3D自带的材料库中的AISI-H-13[1450-1850F(800-1000C)]。摩擦系数为0.3,热传导系数为11。坯料划分网格后的单元数为41900,节点数为9324;考虑模具的热传导作用,将模具也划分了网格,上模单元数为3764,节点数为1017;下模单元数为21368,节点数为4978。最终得到的镦粗有限元模型如图3所示。

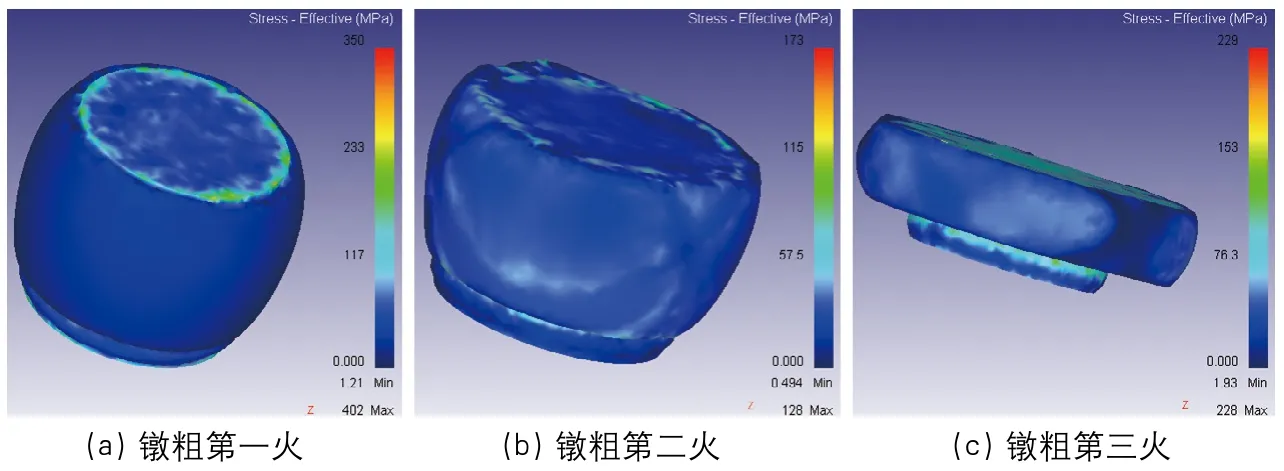

从锻造降温情况来看,将镦粗调整为三火成形,锻造开始时将镦粗上下模具的温度设置为300℃,镦粗第一火始锻温度为1150℃,镦粗220mm,使得工件高度达到465mm,镦粗力的最大值为722t。在坯料温度低于终锻温度850℃时,需要对坯料进行再次加热。在镦粗第一火成形的基础上,将坯料温度设为1150℃后,再进行第二火的镦粗成形,向下压80mm后停止,工件总高度为405mm,镦粗力的最大值为718.5t。之后进行第三火镦粗,镦粗工件温度设为1135℃,镦粗力的最大值为1553.3t。在镦粗的过程中,在坯料与模具的接触面上产生的应力相对比较大,等效应力如图4所示。在上述成形过程中,镦粗力均小于2000t。

在轮盘成形过程中,首先锻造出轮盘胎模侧的凸台,再进行自由锻侧凸台的旋转锻造。轮盘旋锻成形有限元模型如图5所示,旋锻锤头、坯料及下模的材料均与前面的设置相同:摩擦系数为0.3,热传导系数为11;坯料划分网格后的单元数为36292,节点数为8286;旋锻锤头单元数为5886,节点数为1418;下模单元数为21368,节点数为4978。

图3 轮盘镦粗成形有限元模型

图4 轮盘镦粗成形过程中等效应力变化情况

图5 轮盘旋锻成形有限元模型

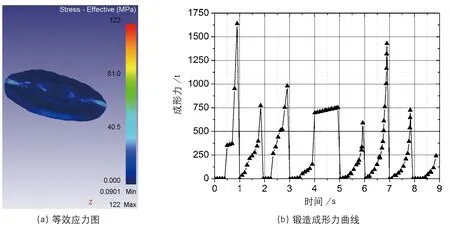

旋锻时工件的初始温度为1135℃,模具的温度为300℃,旋锻时旋锻锤头加载的最大力约为1639.4t。旋锻后工件的等效应力分布情况如图6a所示,旋锻过程中的成形力曲线如图6b所示。

轮盘冲孔成形有限元模型及坯料、上模、下模和冲头的材料均与前面的设置相同,通过数值模拟可以知道冲孔过程中冲头对工件施加的最大力约为223.6t。

通过数值模拟对轮盘成形工艺过程进行了优化,在上模加载速度大于80mm/s时,坯料与模具接触产生的等效应力较小。此外,轮盘镦粗及旋锻成形方法具有成形力小的特点,在2000t的压机上即可进行锻造加工,且锻造凸台时采用的模具简单,主要包括胎模、垫板及压环3个部分,通过更换不同的垫板和压环,可锻造不同尺寸的凸台,适用于轮盘的小批量成形。

图6 轮盘旋锻成形等效应力图和成形力曲线

图7 未冲孔的轮盘锻件

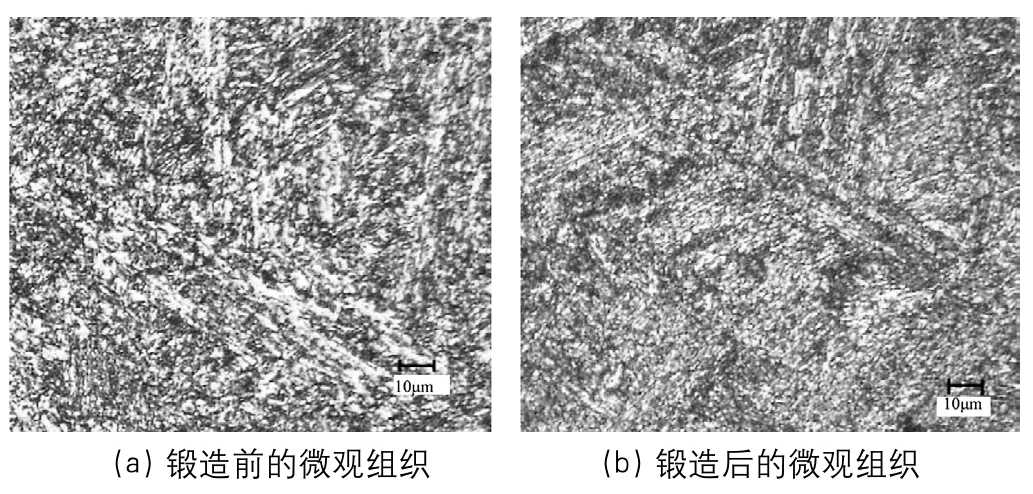

图8 锻造前后微观组织的对比

工艺试验

在上述模拟的基础上,设计了轮盘热锻成形的模具,选用2000t的压机,选择棒状坯料热锻成形。轮盘的镦粗及旋锻成形过程始锻温度为(1180±10)℃,终锻温度不低于850℃,锻造比取3,镦粗φ490mm后滚圆,然后锻至工艺尺寸后进行冲孔、修整成形。最终得到的未冲孔的轮盘锻件如图7所示。

事实证明,2000t的压机可以成功地试制出轮盘。该热锻成形方案所试制出的轮盘零件,比传统的切削加工轮盘零件节约材料,节材率达30%。对热锻成形方案试制出的轮盘锻件进行表面切削加工后的结果表明,该锻件表面无夹杂、凹坑、气孔等缺陷,外观质量满足实际要求。如图8所示,该锻件的金相组织结果表明,锻件的内部组织也得到了明显的细化。

结束语

经过锻件质量检验,大型离心风机叶轮轮盘尺寸及性能均达到要求。与传统的工艺相比,热锻成形的节材率达30%。大型离心风机叶轮轮盘的研制成功表明,在科学、合理的工艺方案的基础上,利用现有设备、采用新工艺,可实现大型盘类锻件的生产。

韩晓兰,博士研究生,研究方向为先进的成形控制技术。

企业[调研] Enterprise