轧机液压系统故障攻关及国产化改造

2012-10-21李伟,李丹

李 伟,李 丹

(武汉钢铁股份有限公司设备维修总厂,湖北 武汉 430080)

轧制生产线是武汉钢铁股份有限公司面向市场提供成品的重要生产线,含有较多核心技术,其万能轧机压上、压下及轴向调整系统为目前世界上最先进的AGC技术,含多项专利。由国外引进投产后,因液压回路、伺服液压缸及各类传感器存在固有设计缺陷,在实际工况复杂,现场环境恶劣的生产条件下,该系统故障频发,作业率不高,直接威胁到生产的正常进行,影响了产品质量。而且由于进口备件昂贵,给检修维护造成了较大的经济负担。

为解决上述问题,对液压系统及伺服液压缸进行了改造和国产化试制,经过较长时间的实用证明,改造效果很好。

一、改造前万能轧机的工作状况

1.万能轧机主要元件布置

万能轧机采用AGC技术,该技术是以厚度计模型为基础,通过液压伺服系统的伺服液压缸及时调整上、下水平辊及立辊辊缝值,达到轧出厚度恒定的目标。液压伺服系统的伺服液压缸为SMS制造,其中水平伺服液压缸12台,立辊伺服液压缸八台。该伺服缸结构独特:活塞杆直径大,活塞与活塞杆直径比为1.07;工作行程短(1~0.01mm),推力大;液压缸有杆腔回油路,设置背压为30MPa,频率响应高(3次/s);缸套密封件是MerkeL公司为SMS量身定制的;活塞杆和活塞密封采用了改进型格来圈和斯特封;超宽导向带(60mm);同时在液压缸外部设置了导向柱,防止液压缸活塞杆转动和偏载。另外,轧机上有压力、位移传感器共16个,主要安装在各伺服液压油缸内。

2.工况分析

在轧制过程中,水平伺服液压缸用于调整上、下水平辊辊缝:在轧件进轧机前,万能TGS(工艺控制系统)调整水平伺服液压缸使辊缝达到道次要求,轨制力为3 800kN,轧件在万能轧机内的轧制时间约为100s,在轧件进轧机后还要根据实际情况不断对辊缝进行微调。由于万能轧机在运行时需大量冷却水冷却轧辊,大量混合氧化铁渣的冷却水不断冲击下水平伺服液压缸活塞杆,造成该液压缸工况十分恶劣。另外,万能轧机区域各类传感器主要安装在每台轧机的伺服液压油缸内,轧制过程中,当伺服液压缸密封保护效果变差时,污物极易被冲到液压缸内部,造成传感器失效或损坏。

在万能轧机最初投产的半年时间里,仅轧机操作侧的下水平伺服液压缸外泄就造成停机近30h。在1年时间里,由于伺服液压缸外泄原因,更换23台伺服液压缸,多次被迫中断生产。

二、故障原因分析

1.密封损坏原因分析

对损坏的伺服液压缸解体发现,防尘圈、密封圈定位槽及导向环内均堆满粉末状污物,甚至部分导向环出现非正常磨损,但是在密封圈未完全损坏的缸内没有发现污物,对缸体内残留油样化验结果也正常,因而可以确定防尘圈和密封圈损坏是由外部污物造成的。

经过对液压缸的检测,确认了各零件制造精度无误。进一步分析发现防尘圈采用的是Merker PT2防尘圈(如图1中标号205所示),该防尘圈由一个带有密封刃口和防尘刃口的PTFE异形圈和二个用作预加载元件的O形圈组成的双唇口防尘圈(如图2所示),材料是PTFE/青铜复合材料,具有低摩擦性,特别适用短行程、大直径活塞杆,具有极佳的除尘效果,但该防尘圈并不防水,因此混有氧化铁渣的冷却水极易被冲进伺服液压缸内部。

图1 伺服液压缸结构图

图2 PT2防尘圈

2.液压系统对密封的影响

伺服液压缸的有杆腔压力为系统压力,中间无控制阀,当液压杆无负载时,有杆腔始终保持约30MPa的高压,对密封元件影响极大。由于缸外杂质的侵入,使OMS-S型杆封磨损,造成密封圈无压侧被挤出定位槽,进而迅速损坏。

三、改进方案及国产化试制

1.对伺服液压缸的改造及国产化试制

(1)针对PT2防尘圈不防水的缺点,在PT2防尘圈前增加了一个防水盖,在防水盖中加装了一个自行设计的防水密封圈,阻止水接触PT2防尘圈,使活塞杆密封免受外部污物的损伤提高活塞杆密封圈的寿命。

对于进口伺服缸防尘能力不足等问题,考虑到在缸的前盖(上腔)里已经没有足够的空间再加一道防尘封,重新制作缸前盖,将前盖里的防尘封沟槽、活塞杆封沟槽、导向带沟槽下移,在防尘封沟槽上方新加工一个沟槽,用于安装一个防水盖板,防水盖板上的沟槽安装一个特殊聚安脂材料制作的Y形封,形成两道防尘封。

(2)针对该水平伺服液压缸活塞杆直径大、背压高、行程短(微动)及频率响应高(3次/s)等特点,在国产化试制过程中,设计将精度等级由7级提高到6级,结合此液压缸的工况,对活塞杆的不圆度、不柱度均要求≤0.01mm。缸筒表面活塞杆表面粗糙度Ra≤0.2μm,缸筒材质选用42GrMn锻件,活塞杆材质选用40Cr锻件调质处理,外表面镀铬后超精磨。对换下待修复的活塞杆表面采取重新镀硬铬工艺,恢复活塞杆尺寸精度,进一步降低备件成本。国产化试制的伺服液压缸,精度等级比进口缸合理地进行了提高,性能也有所提高,避免活塞杆和缸筒因几何精度不足而造成的微量不同心,而形成单边间隙过大、单边磨现象。

2.对液压系统回路进行改造

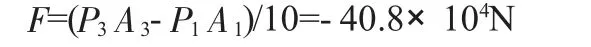

降低上腔压力也是尝试手段,首先选择减压阀,考虑回油问题选择了三通减压阀。三通减压阀型号为:3DR10 P5-6X/200Y/00M,最高工作压力31.5MPa,最大流量120L/min。控制一架轧机及四台伺服液压缸有杆腔压力(保持压力稳定),四台液压缸总计流量20L/min,系统工作压力30MPa,可调整压力至20MPa,因此所选三通减压阀能满足使用要求。预计将有杆腔压力降至9MPa,同步在TCS系统(电气控制程序)中以计算轧制力为结果的相关参数作修改,具体计算如下。

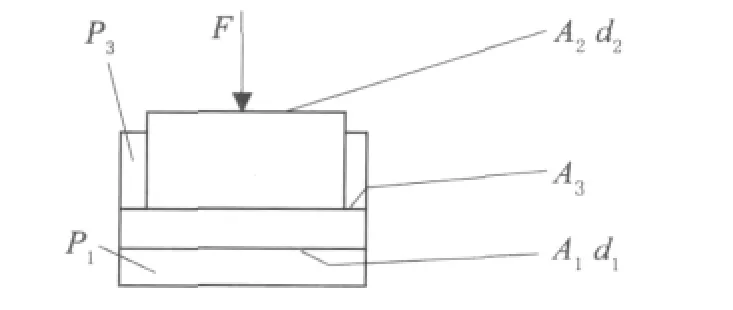

受力分析见图3。

图3

伺服液压缸型号:460/430-155

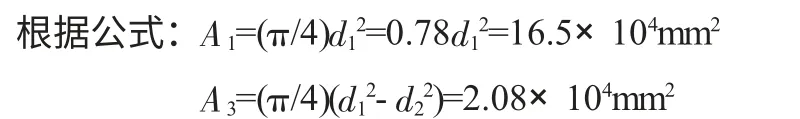

得出伺服液压缸面积比:A1/A3=7.93

根据公式伺服液压缸外伸(未降低有杆腔压力前):

根据公式伺服液压缸回程(未降低有杆腔压力前):

降低压力后无论油缸是外伸还是回程,下腔压力P1会随之负载而变化,并始终以位置控制为基准,保持足够的轧制力。该负载力计算可在今后调整压力参数时进行参考。

另外从安全生产检修的角度考虑,在回路中布置了二个高压截止阀,关闭截止阀即可快速恢复原压力或对出现故障的伺服缸进行维修。

四、结束语

通过上述改造及国产化试制,设备问题导致的产品缺陷量比上年减少50%,油缸国产化后,备件成本降低30%左右,故障时间比上年减少50%以上,使用周期达到360天,改进效果明显。