抽油泵固定阀故障治理的对策

2012-10-21张海东赵见平马存德高兴旺

张海东,赵见平,马存德,高兴旺,李 涛

(长庆油田第三采油厂,陕西 延安 717507)

一、前言

抽油泵是有杆泵采油系统的三大设备之一,泵效是衡量油田开发水平和管理水平的重要指标。长庆油田第三采油厂虎狼峁作业区正常开井452口,平均单井日产液2.6m3,日产油1.2t,含水48.6%,平均泵挂深度1 562m,沉没度85m,全部采用有杆泵采油。2010年1月平均泵效30.1%,其中平均沉没度115m的井有73口,泵效只有23%。而这类井大部分日产液量低,功图显示供液不足。从理论上分析,当沉没度达到7m时,就能克服流体进泵的沿程阻力损失,达到100%的泵效,而实际上却并非如此。

二、影响泵效因素分析

影响泵效的因素有很多,如冲程损失、泵漏、生产参数等。一般认为对于特定油井在泵况正常的情况下,泵效主要受气体和固定阀关闭迟缓的影响。

1.气体影响

(1)游离气。抽油井深井泵筒内压力常会低于原油饱和压力,抽汲时气液两相同时进泵,气体占据泵筒的部分容积而使泵效降低。

(2)溶解气。活塞上行,油、气、水三相进泵过程中会产生A、B、C等3个低压区(见图1)。导致原油中的溶解气在此进行分离,最终会在B、C区形成2个低压区,使气体能够充分和原油分离。

以柳136-13井为例,油藏条件下其原油的溶解油气比为52标m3/m3,泵径r=32mm,冲程S=2.4m,冲次n=3.5r/min,原油含水为71%。2009年11月20日测得泵的沉没度为142m,套压为0.1MPa,泵效为12.4%。

泵挂深处流体的温度取51℃。当活塞上行时,进泵原油的体积V油为:

图1 溶解气影响示意图

进泵原油在泵的沉没度条件下能分离出的气体体积为:

根据克拉伯龙方程知,V气标在泵腔的气体体积为:

式中:P标——标准状况下的压力,0.1MPa;

T标——标准状况下的温度,0℃;

V标——标准状况下的体积,m3;

P泵——泵在沉没条件下的外部压力(P泵=ρgh+P套=(0.71+0.29×0.745)×1 000×9.8×142+0.1=1.389MPa),MPa;

T泵——泵在沉没条件下的外部温度,℃;

L——有效冲程,m;

V气腔——泵在沉没条件下溶解气的体积,m3。

气腔所占的最大体积为0.159πr2l,即假设流体全部充满泵腔、原油的气体全部从原油中逸出,只能占据整个泵腔体积的15.9%。

2.泵腔内原油的气蚀效应

在抽油泵的沉没条件下,因高压和相对较高的温度以及原油本身成分的复杂性,一旦压力突然下降,导致原油发生强烈的气蚀作用,由原来条件下的液相转化为气相,气蚀产物(C6H14等)占据泵腔内大量的有效空间。随着井深的增加,气蚀效应随之加强。

气蚀产物与溶解气的区别是:原油气蚀产物指原油成分中沸点在一定范围的烃类,在油井条件下处于过饱和状态,一旦压力变小这些烃类立即成雾状占领低压区,形成油雾。这些形成油雾的烃类分子之间的吸引力较大,一般是多个烃类分子成团状结构结合在一起。

溶解气指含气原油在压力变小时,碳链长度较小的烃类挣脱长链烃类分子的束缚进入低压空间,一般呈单个分子态存在。

3.固定阀关闭滞后

下行时,泵腔内体积变小,压力升高,固定阀关闭,游动阀打开排液。当固定阀球跳动过高出现回座滞后时,泵内部分液体将漏失,造成泵效偏低。

根据现场统计数据,因固定阀来不及关闭对泵效造成的影响只有12%,与气体的影响合计占据泵腔体积的27.9%。分析发现,泵腔内还有25%左右的有效空间被原油气蚀效应产生的油雾所占据。

根据以上分析知道,对一口特定的油井,若泵挂深度一定时,溶解气的逸出率、原油中气蚀成分的气蚀率、因阀来不及关闭而造成的漏失率是影响泵效的主要因素。通过对抽油泵的工艺结构分析发现,减小三者的值、提高抽油泵效,要从抽油泵的固定阀罩上去解决。

三、固定阀最佳跳动高度的确定

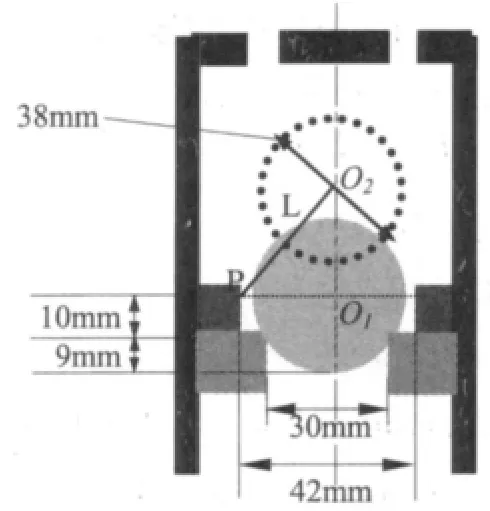

从现有阀罩的结构(图2)看,固定阀球心移动的距离为39mm,阀球运动的距离较大,必然造成两方面不利影响:(1)上行时为原油中的溶解气逸出和气蚀的效果加强提供了有利条件;(2)下行时导致因阀球来不及关闭而造成的原油漏失率增大。

分析认为,球移动后形成的最小过流面积和固定阀座的横截面积相等时,固定阀球心移动的距离是最佳的,设图2中P点到球心O2的距离为L,则存在如下关系:

即L=24.2mm。

由于固定阀球坐于固定阀罩上时,球心在过P点的垂直截面上,那么从O1到O2的距离为X,则X2+212=24.22,那么X=12.03mm。考虑加工精度的问题,X取12mm。根据以上计算结果,将抽油泵固定阀罩进行改进,跳动高度由39mm降为12mm,现场应用后取得了明显效果。

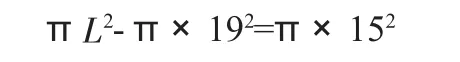

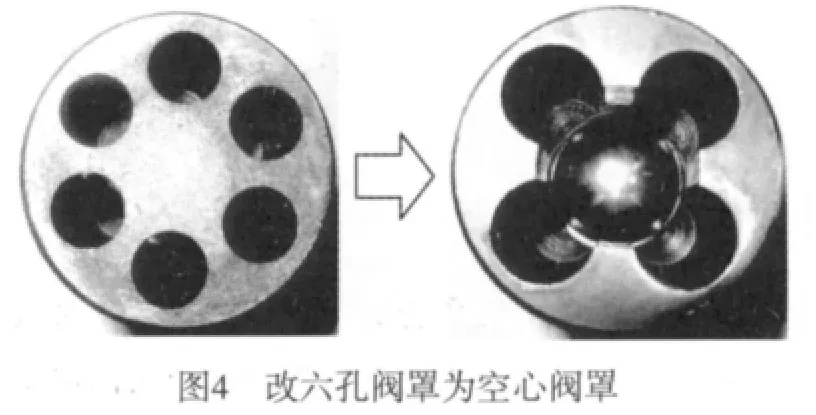

另外,针对固定总成上下接头密封面频繁刺漏而导致固漏的问题,在阀座上下密封面各添加一只1mm厚紫铜垫并涂厌氧胶使其有效结合(图3),由于紫铜垫塑性较好,固定总成上下接头在上紧时紫铜垫子发生塑性变形,填补了上下密封面因工艺精度难以实现充分压实而留下的间隙,杜绝了密封面上的过流、腐蚀和刺漏,同时,针对六孔或四孔阀罩因过流面积小容易被垢砂堵塞的情况,将阀罩改进成空心阀罩(图4)。

四、现场应用

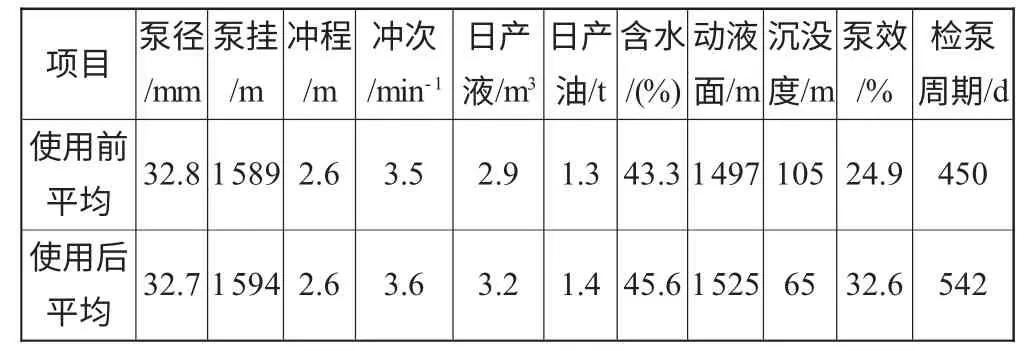

自2010年以来,改进固定总成下井156套,取得了显著的效果(见表1)。

表1 改进抽油泵固定总成使用效果统计

图2 固定阀罩示意图

下面通过3口井的应用实例说明使用效果。

1.柳128-16井

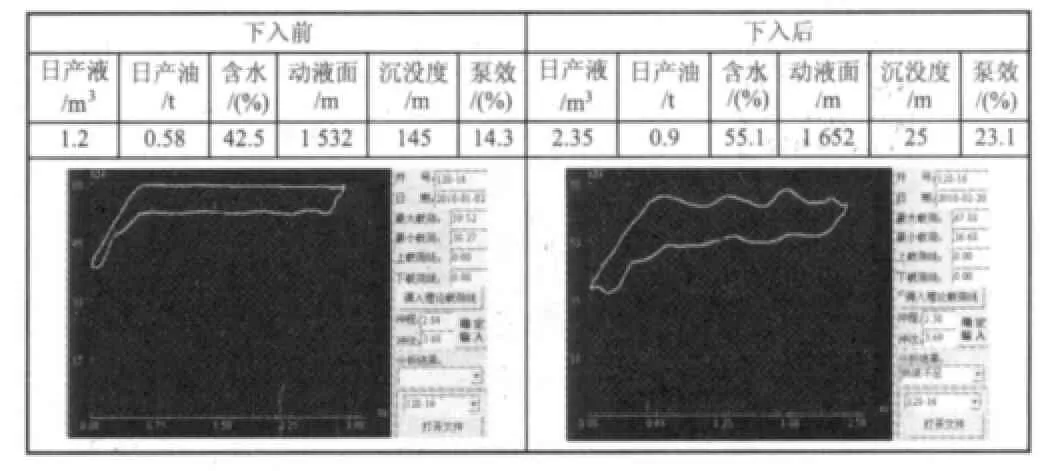

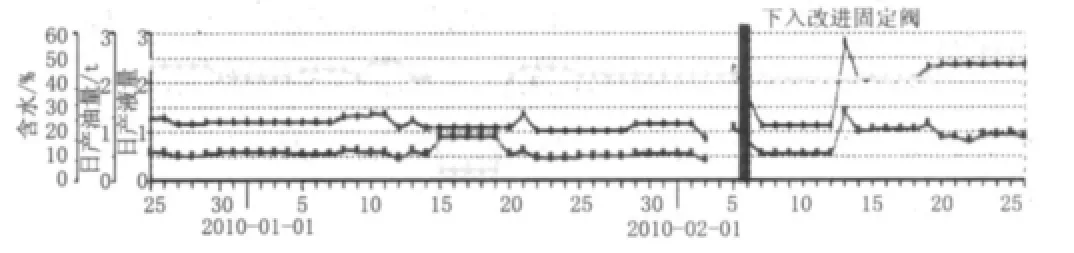

柳128-16井泵挂深度1 677m,动液面1 532m,泵径32mm,泵效只有14.3%,气油比69m3/t,功图反映供液不足。2010年2月3日检泵下入改进固定阀,功图显示充满度变好,使用效果见表2和图5。

表2

图5 柳128-16日生产曲线

2.柳136-17井

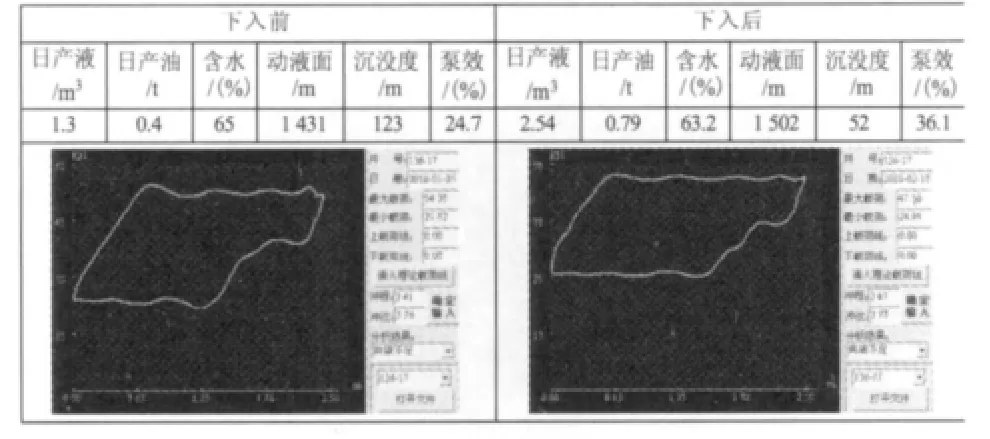

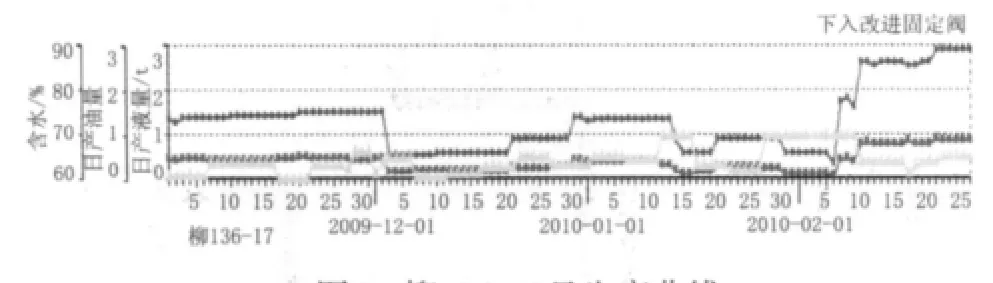

柳136-17井泵挂深度1 554m,动液面1 431m,泵径32mm,泵效只有24.7%,气油比65m3/t,功图反映供液不足。2010年2月7日检泵下入改进固定阀,功图显示充满度明显变好,使用效果见表3和图6。

表3

图6 柳136-17日生产曲线

3.柳127-26井

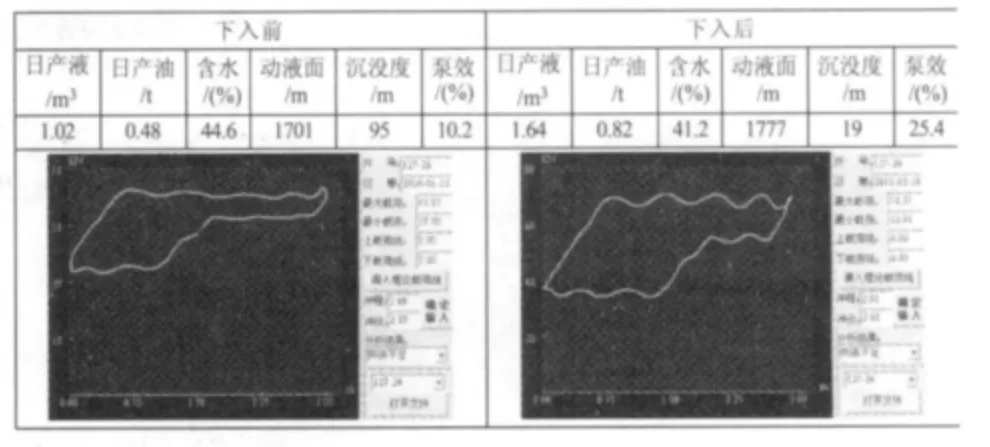

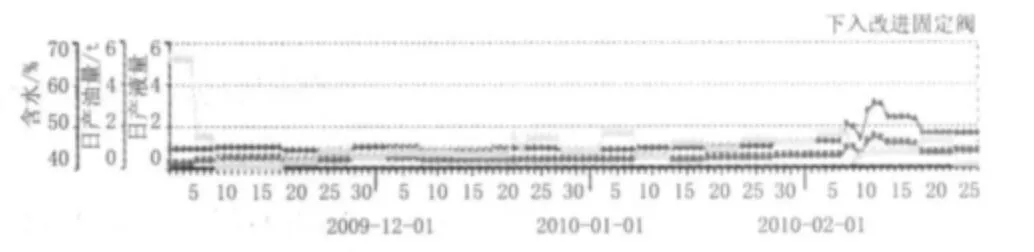

柳127-26井泵挂深度1 796m,动液面1 701m,泵径32mm,泵效只有10.2%,气油比74m3/t,功图反映供液不足。2010年2月6日检泵下入改进固定阀,功图显示充满度明显变好,使用效果见表4和图7。

表4

图7 柳127-26日生产曲线

五、建议

鉴于目前阀座与压紧接头密封面刺漏多的情况,可以尝试将阀座与下接头采用一种工艺使其结合成一个整体,彻底杜绝此处的刺漏,或是在阀座上下平面加工凸台,在阀罩和下接头密封面上加工凹槽,改变平面密封为曲面密封,提高密封可靠性。