吉沙水电站高压管道设计与施工

2012-10-20高永辉张红梅

高永辉,张红梅

(中国水电顾问集团北京勘测设计研究院,北京 100024)

吉沙水电站总装机容量为120 MW (2×60 MW),电站额定水头485.00 m,单机发电流量14.37 m3/s,机组安装高程2588.5 m,采用引水式开发,水库正常蓄水位3132 m,死水位3123 m,汛限水位3126 m,高压管道建筑物级别为3级。

高压管道位于调压井至厂房之间,由1条高压主管、岔管和2条高压支管组成,总长度为1054 m,采用平段与斜井结合布置型式,由上平段、斜井、两个中平段及下平段组成。其中,上平段走向与引水隧洞相同,为N320.75°W,斜井、中平段及下平段方向与厂房轴线垂直,为NE36.152°,经高压支管垂直进厂。

1 高压管道敷设方式选择

引水高压管道高差约470 m,距高比1.62,具备明管敷设和地下埋管敷设的可能性。

1.1 明管敷设方式

明管管径取值经分析比较,上部管径2.4 m,下部管径2.2 m,流速分别为6.20、7.38 m/s。

明管方案对两条管道线路进行了比较:正向方案,线路通过下陡崖沿山坡正向引进厂房,管线平面长约730 m;斜向方案,线路不通过下陡崖,上部管线与厂房斜交,下部平面转弯垂直进厂,管线平面长约970.7 m。

(1)正向方案:①管线长度比斜向方案短约237 m,引水隧洞长约414 m;②基本避免了上部陡明管安全;③管线通过下部陡崖区,管线坡度1∶0.7,镇、支墩设置难度较大,稳定性也较差,若此段管线坡度放缓为1∶1,则石方开挖量将增大;④设置在陡崖区的高压管道运行巡视、检修较为困难;⑤投资较少。

(2)斜向方案:①管线长度比正向方案长约237 m,引水隧洞长约414 m;②未避免上部陡崖,卸荷张拉可能导致块石崩塌,危及明管安全;③管线避开了下部陡崖区,便于工程布置;④投资较多,能量损失较大,调压井涌浪较高。

经过综合经济技术比较,明管敷设方式管线采用正向方案。

1.2 地下埋管敷设方式

地下埋管大部分为暗挖,为方便施工,管径取值比明管大,上部管径2.6 m,下部管径2.3 m,流速分别为5.28、6.75 m/s。

地下埋管方案平面上采用正向方案,即压力管线与厂房轴线垂直布置。地下埋管方案主要进行了管线纵剖面比选,比较了3个方案:方案一,竖井方案;方案二,1条中平段的斜井方案;方案三,2条中平段的斜井方案。

(1)竖井方案:①管线长度最长,比1条中平段斜井方案长约233.0 m,土建工程量最大;②下平段比1条中平段斜井方案长约185 m,下平段内水压力最大,管壁较厚,围岩主要为板岩,围岩分担受力较灰岩低,所以钢材用量较多;③投资最多。

(2)斜井方案。斜井方案包括1条中平段方案和2条中平段方案,两方案布置形式基本相同。①两方案上、下斜井倾角相同,分别为60°、50°。②根据剖面地形条件,1条中平段方案中平段高程2800.00 m,2条中平段方案上中平段高程2805.00 m,所以两方案上部结构基本相同;1条中平段方案下平段长273.8 m,为了减小下平段的长度,将1条中平段方案下斜井分为两段,在2710.00 m高程再设1条下中平段,长约100 m。③从工程量计算,1条中平段方案下平段管径2.3 m,2条中平段方案将100 m下平段管径改为2.6 m,虽然这此管段的内水压力小了,但钢材用量基本一样,而土建工程2条中平段方案大于1条中平段方案。④从施工道路布置上看,2条中平段方案要比1条中平段方案增加长约2 km的公路和1条长约300 m的施工支洞,临建工程量较1条中平段方案多。

经过综合经济技术比较,1条中平段斜井方案优于其他两方案。

1.3 敷设方式比选

对明管和地下埋管管线方案从水头损失、工程造价、结构稳定及施工等方面进行比选,具体如下:

(1)水头损失。2台机发电明管方案为15.66 m,地下埋管方案为11.46 m,明管方案管径小,流速大,水头损失大于埋管方案。

(2)工程造价。地下埋管方案主要项目造价约为2768.76万元,明管方案主要项目造价约为5579.64万元,明管方案比地下埋管方案高,主要是由明管方案开挖量和钢衬量较大所致。其中,由于高陡边坡明管敷设太陡,不便施工,而放缓坡度又导致要削掉约100 m高的边坡,所以大大增加了开挖量。

(3)抗震性能。本电站处于地震高发区,设计地震烈度高达Ⅷ度,根据DL 5073—2000 《水工建筑物抗震设计规范》统计国内外震害资料,地下结构的震害比地面结构轻。基岩面下50 m的压力钢管可以较好的降低抗震要求,减少工程量,保证结构的抗震稳定性。

(4)施工管理方面。地下埋管敷设方式,便于统一施工和管理,而明管敷设方式,增加了施工和管理的复杂性。

(5)运行期管理方面。地下埋管敷设方式,运行期安全度高,便于运行期统一管理。

综合上所述,电站高压管道敷设方式推荐采用埋管敷设斜井方案。

2 地下压力钢管设计比选

吉沙水电站高压管道,除长23.53 m的上平段采用钢筋混凝土衬砌外,其他高压管道段均采用钢板内衬。高压管道钢管内衬段全长915.917 m,分别为:①上斜井段倾角60°,长281.316 m,洞室围岩为结晶灰岩,承受最大内水压力为3.894 MPa;②中平段长97.412 m,承受最大内水压力为3.984 MPa,洞室围岩为结晶灰岩;③下斜井段倾角50°,长262.104 m,洞室围岩大部为结晶灰岩,其下部2655 m高程以下,围岩为砂 (泥)质板岩,承受最大内水压力为6.458 MPa;④下平段长275.085 m,承受最大内水压力为6.522 MPa,洞室围岩为砂(泥)质板岩。

2.1 压力钢管设计优化方案

随着设计阶段和地质勘探工作的深入,对本电站压力钢管设计的具体边界条件有了进一步的认识。结合可研阶段专家建议,在不改变前期设计阶段选定的高压管道的管径、管线的布置和敷设方式的条件下,为减少施工难度,增加施工质量可靠度,减少工序,加快高压管道施工进度,从压力钢管结构和压力钢管斜井倾角两个方面对压力钢管设计进行了优化。

2.2 压力钢管结构设计优化分析

压力钢管埋于地下,覆盖围岩厚度大于6倍压力钢管开挖半径。压力钢管结构设计优化主要比较以下3种不同方案:①方案1,钢管与围岩共同承担内水压力;②方案2,钢管单独承担内水压力,钢管结构构件的抗力限值σR按地下埋管取值;③方案3,钢管单独承担内水压力,钢管结构构件的抗力限值σR按明管取值。

3种方案的计算条件不同,计算出钢衬的厚度也各不相同,具体如下:①方案1,压力钢管按埋管计算,钢管结构构件的抗力限值σR按地下埋管取值。在斜井结晶灰岩段考虑内水压力由钢板、围岩共同承担,需进行固结灌浆;中平段考虑到混凝土浇筑较难密实,下平段为砂质板岩,单位抗力较小,所以中平段和下平段按埋管计算,内水压力由钢板单独承担,不做固结灌浆,进行回填灌浆。②方案2,压力钢管按埋管计算,钢管结构构件的抗力限值σR按地下埋管取值,全部管道不考虑围岩分担,内水压力由钢板单独承担,不进行固结灌浆,简化施工;中平段和下平段进行回填灌浆。为保持围岩的整体性和完整性,在钢衬段与混凝土衬砌段交接处、断层破碎带段及隧洞出口段进行固结灌浆。③方案3,压力钢管按明管计算,钢管结构构件的抗力限值σR按明管取值,不进行固结灌浆和回填灌浆,简化施工;局部为保持围岩的整体性和完整性,在断层破碎带段及隧洞出口段进行固结灌浆。

2.2.1 结构计算方法

(1)方案1:按埋管计算,仅在斜井结晶灰岩段考虑内水压力由钢板、围岩共同承担,钢衬厚度

(2)方案2:按埋管计算,全部管道内水压力由钢板单独承担,在围岩较差和出口洞段进行固结灌浆,平洞段进行回填灌浆。其钢衬厚度

(3)方案3:按明管计算,仅在围岩较差和出口洞段进行固结灌浆,平洞段取消回填灌浆。其钢衬厚度

式(1)~(3)中, t为钢管管壁厚度, mm; P为内水压力设计值,N/mm2;r为钢管内半径,mm;σR为钢管结构构件的拉力限值,N/mm2;K0为围岩单位抗力系数,N/mm3;δ2为缝隙,mm;Es2为平均应变问题的钢材弹性模量,N/mm2。

2.2.2 工程量

各方案不同部分的工程量见表1。

2.2.3 方案比较

2.2.3.1 水工布置及工程量比较

(1)方案1。经内压和外压稳定计算,其中上斜井2980 m高程以上约82 m长管段钢管壁厚由外水压力控制,无围岩分担,内水压力由钢管完全承担;约199 m长管段内水压力由钢管和围岩共同承担。下斜井下部2635 m高程以下约80 m长管段为岩层交结面,而且存在断层,围岩类别属Ⅳ~Ⅴ,单位抗力较小,不考虑围岩分担外力;约190 m长管段内水压力由钢管和围岩共同承担。综合计算有约390 m长段考虑了围岩分担外力,约占总长的42%。

(2)方案2。全部管道不考虑围岩分担外力,钢板用量略大,仅保留部分固结灌浆,灌浆量较小,施工方便;从永久安全考虑,压力钢管沿线没有布置钻孔,且该段位于崩坡体上,利用该段的覆盖层厚度而不考虑围岩分担外力,是安全而又合理的,与方案1比较,不考虑围岩分担外力管段仅多390 m,钢材增加约105 t,固结灌浆减少约1100 m。建议采用此方案进行设计施工。

(3)方案3。钢管壁厚全部由内水压力控制。与方案2比钢材增加约418 t,固结灌浆增加约267 m。从压力钢管布置上看,覆盖层厚度满足埋管要求,围岩较好,大部分为Ⅱ~Ⅲ类,局部为Ⅳ~Ⅴ类,按明管计算不能发挥围岩和钢材的优势,因为钢材按明管计算的抗力限值小于埋管计算的抗力限值,明管计算钢衬厚度较大,造价高,钢管的制作安装难度大,此种方案偏于保守。

2.2.3.2 施工条件分析

方案1的固结灌浆量较大,且进度要求钢管安装和混凝土回填平行作业,相互之间干扰较大,施工条件较差,增加了一定的施工难度,但可通过改进施工工艺加以解决 (与方案2和方案3相比,需增加一些施工工艺费用)。方案2和方案3由于大部分或全部取消了固结灌浆,避免了固结灌浆与钢衬安装和混凝土回填等工序之间的相互干扰,施工条件较好,减少了施工难度。

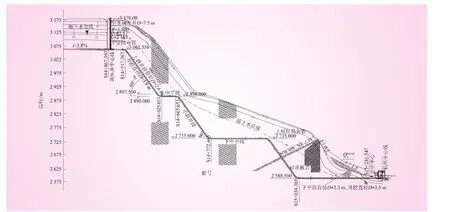

图1 最终调整的布置方案

从施工进度上讲,取消固结灌浆工序可以节省施工工期。但由于通过施工工艺的调整,固结灌浆与钢管安装和混凝土回填等工序平行安排施工,其占用直线工期较少;而取消固结灌浆使得高压钢管管壁加厚,也相应增加了钢管安装的压缝、环缝焊接等工序的工期,且占用高压管道的直线工期。但无论采用何种方案,从目前采用的施工总进度安排上看,均可满足施工总工期的目标要求。

2.2.3.3 优化结论

综合考虑以上分析,为方便施工,节省工期,推荐采用方案2,即埋管不考虑围岩分担外力方案。

2.3 压力钢管斜井倾角设计优化分析

前期设计压力钢管上斜井段长281.316 m,倾角60°;下斜井段长262.104 m,倾角50°。调研分析表明,对于爬罐施工法及反井钻施工法,倾角50°的斜井开挖施工难度均较大,开挖洞线误差较难控制。根据国内工程先例,倾角60°~90°的斜井比较便于爬罐法施工及反井钻法施工。为此,设计分析比较了斜井倾角为60°和90°两个方案,其中90°竖井方案最便于施工,但压力钢管长度也由此增加近300 m,投资增加较多。将下斜井段倾角调整为60°,对工程量影响不大,因此推荐采用倾角60°斜井方案。

2.4 小 结

分析论证确定,调整后的压力钢管布置形式仍采用平段与斜井结合布置形式,由上平段、上斜井、中平段、下斜井及下平段组成,上下斜井均按60°角度布置,钢管按埋管设计,钢管结构构件的抗力限值σR按地下埋管取值,全部管道受力,内水压力由钢板单独承担,不进行固结灌浆,中平段和下平段进行回填灌浆。为保持围岩的整体性和完整性,在钢衬段与混凝土衬砌段交接处、断层破碎带段及隧洞出口段进行固结灌浆。

3 压力管道施工设计调整

开工后,因受征地拆迁等众多因素制约和影响,施工进度已严重滞后,为加快施工进度,保证发电工期,重新调整了施工支洞的位置,增开进洞作业面,设计从水头损失增加、主体工程量增加到临建工程量增加和施工进度安排等方面进行了计算复核比较,经业主审议,同意了施工单位提出的增加1条中平段方案,设计对施工详图进行了修改,其最终高压管道布置施工详图 (见图1)。

原设计高压管道压力钢管埋管段采用16MnR钢材,由于采购困难,设计研究了用Q345D代替16MnR钢材的可行性。最终,设计认为该方案可行,并根据Q345D的材料强度设计值重新计算了各段所需的钢衬厚度和钢板规格尺寸。