轿车车门外板门把手成形研究

2012-10-20冉英超保定市精工汽车模具技术有限公司

文/冉英超·保定市精工汽车模具技术有限公司

轿车车门外板门把手成形研究

文/冉英超·保定市精工汽车模具技术有限公司

作者:冉英超

车门外板是车身的重要外覆盖件,对冲压成形后的外观质量有十分严格的要求。然而车门外板在成形过程中,因凸凹模间的压力不均,造成钢板在模具型腔内异向流动,外力卸载后或后工序加工后造成制件局部轻微回弹,尤其是门把手部位,钢板回弹对制件造成了较大的表面质量缺陷。研究车门外板门把手的成形过程,拉伸成形时压力不足或不均,是造成车门把手处表面质量缺陷的重要原因之一。

笔者根据门把手周围的材料成形变化,确定门把手周围的凸凹模间隙,并通过少量研合实现模面局部强压,完成对钢板形状的最终塑造,减轻了钢板塑性变形过程中产生的回弹及拉伸不均导致的表面质量缺陷,提升了制件表面质量。最后结合工程实例,验证了此工艺方法在提高轿车车门外板门把手部位表面质量的可行性,为其他轿车车门外板门把手部位的品质提升提供了借鉴。

回弹缺陷产生

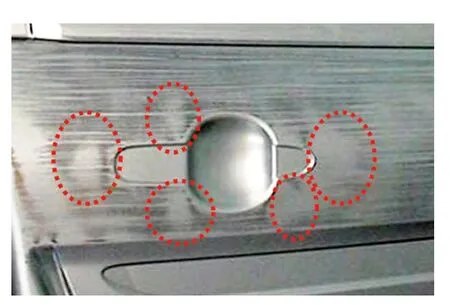

车门外板是一种平坦的浅拉伸件,裙线以上全部要求达到A级曲面质量,外表面要求光顺平滑,棱线清晰,无凹坑、凸起,无不良漫反射,无变形等表面质量缺陷。车门外板门把手部位制件形状复杂、棱线丰富,棱线R角一般较小,成形时容易造成应力分布不均导致钢板拉伸时受力失衡,在外力卸载后制件局部回弹,产生表面质量缺陷。经油石检查,如图1所示,回弹的产生严重影响车身表面质量及生产效率,是车门外板表面质量控制的重点与难点。

图1 门把手周围缺陷

回弹缺陷分析

本公司开发制造的某轿车车门外板,材质为B180H1FD,料厚为0.7mm,门把手部位成形深度达18mm,钢板在模具内成形时门把手部位先行触料,此时钢板处于半自由状态。在拉应力的作用下,钢板的料厚方向受到外力的压缩作用及凸缘部分的切向压应力作用,钢板局部变化剧烈,在成形过程中因产品形状的限制很难做到拉应力的均匀对称分布,在R角部位出现翘曲造成门把手周围材料变化不均,在材料厚度减薄的部分形成了更大的间隙,材料处于微自由状态。外力去除后破坏了成形时的基本应力平衡,钢板成形受到的内应力开始释放,经后工序加工后更加剧了制件表面的微小回弹。一般而言,材料变形引起的起伏变化超过0.03mm时就能够被人手感知,形成表面质量缺陷。由此可见,除必要的冲压工艺设计外,回弹是造成门把手处表面质量缺陷的主要原因之一。

完善的冲压工艺对提升车门外板的表面质量具有十分重要的作用,车门外板的冲压工艺相关的文章很多,本文不再赘述,只分析门把手处成形的钢板变形过程。薄钢板在模具中成形主要是靠模具型腔的凸特征成形,薄钢板的等效应力-应变曲线遵循Hosford屈服准则。

通过实验确定薄钢板在不同加载比例下的等效应力-等效应变曲线。在外力卸载后,成形过程中存储的弹性变形能释放出来,引发内应力的重组,进而导致零件整体形状或微形状的改变,形成回弹,如图2所示。

图2 回弹模型

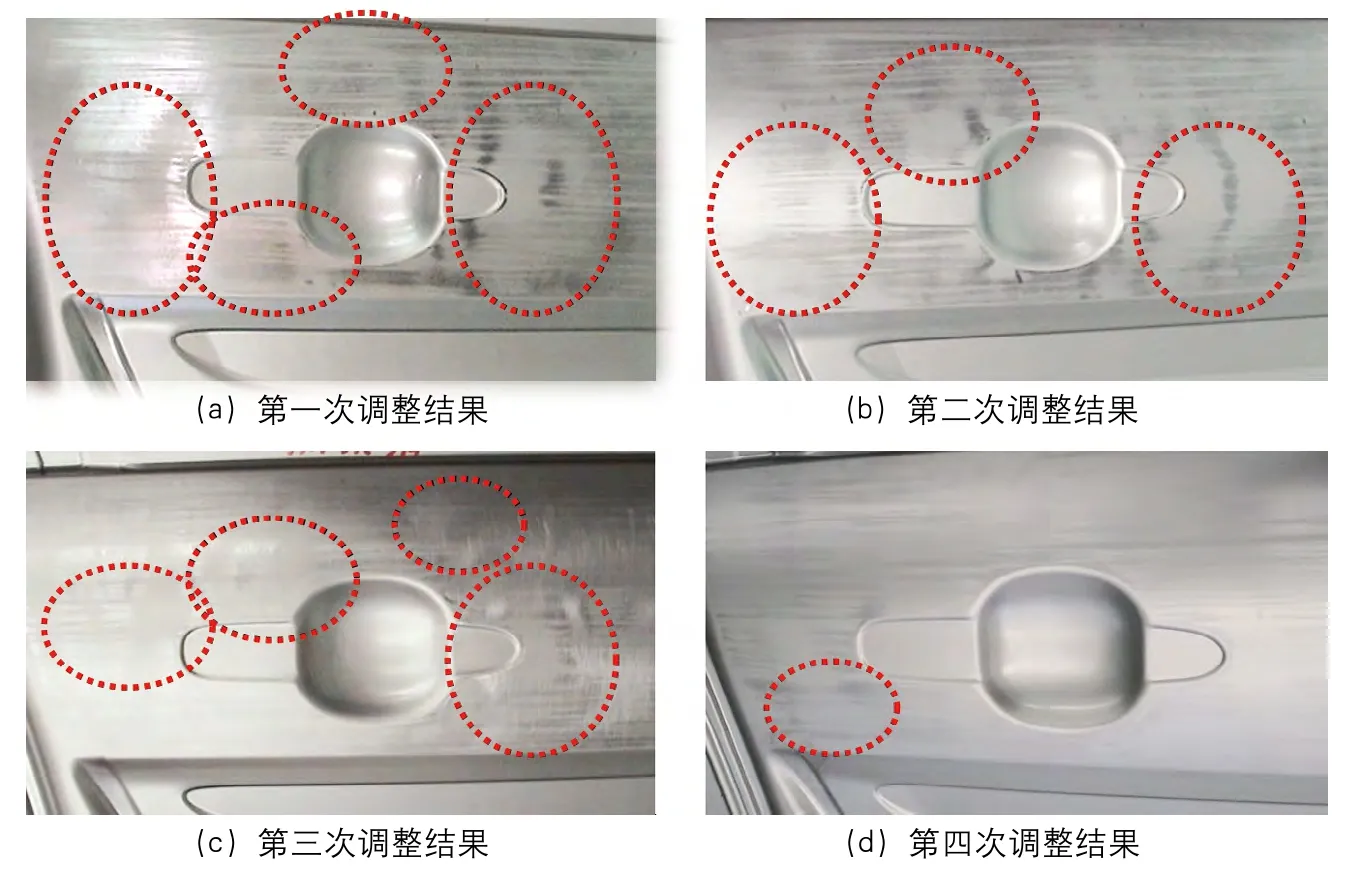

图3 各次调试对比

回弹是弯曲卸载过程产生的反向弹性变形,产生回弹的主要原因有板厚方向应力差、塑性变形太小、纵断面的剪切应力和残余应力等。影响回弹的因素还有变形性质与变形分布、冲压件结构、材料性能、模具凸凹模间隙、压边力、润滑等。一般来说,回弹变形随着板料厚度t以及屈服极限的增大而增大,随着弹性模量和塑性模量、硬化指数n的增大而减小。板材回弹的经典计算公式为:

Δk=1/R-1/Rs=12M(1-υ2)/(Et3)

式中,Δk——曲率变化量;

R——回弹前中面半径;

Rs——回弹后中面半径;

E——弹性模量;

υ——泊松比;

t——回弹前板材厚度;

M——回弹前板内弯矩,由截面纵向应力分布确定。

在模具设计过程中,由于冲压件结构、材料等由整车厂选定,作为模具供应商除合理的冲压工艺设计外,一般采用改善模具凸凹模间隙、压边力、润滑等条件来实现回弹的控制,本文将重点放在较难控制的凸凹模间隙上。

缺陷的解决措施与验证

从20世纪70年代,有限元分析方法开始应用于板料成形领域到现在已经应用了40多年时间,随着计算机模拟技术及冲压技术的快速发展,有限元模拟分析已经能够对实际生产提供科学计算依据。

根据CAE模拟分析结果并结合制件实际状况,确定补偿模型和调整凹模局部间隙,实现钢板在模具型腔内成形时的合理间隙及局部强压,控制材料流动及回弹的方向与位置。为保证实验的有效性,每次间隙调整全部用高精尖的数控加工设备进行加工,再由经验丰富的钳工进行推光、研合后上压力机验证。经多次间隙及位置调整,调试验证后制件的实际效果如图3a、b、c、d所示,比较可见模面间隙的调整对抑制回弹、改善制件表面质量缺陷起到积极作用。其中图3d制件表面质量缺陷得到了显著改观,基本消除了涂装刮灰等后序处理,其补偿方案如图4所示。

图4 最终补偿方案

结束语

钢板在模具中成形是一个极其复杂的过程,本文通过调整车门外板门把手周围凸凹模间隙控制板料在模具型腔成形过程中的局部压力,实现材料的合理流动,减轻回弹的方法,为提高车门外板的表面质量开辟了一条很好的道路。并且,通过数控加工降低对钳工技能的依赖,有利于总结车门外板的成形技术及经验,显著地提高生产效率及产品质量,节省成本。实践证明,该车门外板模具投入生产一年多来制件品质稳定,通过光照检测和油石打磨的检测方法,门把手部位表面质量缺陷出现明显的改观,省去了刮灰工序,达到了预期目的,取得了良好的经济效益。