基于公差修正的光滑极限量规的设计

2012-10-20崔丽娟李玲凤李彦文刘凤艳

崔丽娟 李玲凤 李彦文 刘凤艳

(①燕山大学里仁学院,河北秦皇岛 066004;②燕山大学职业技术学院,河北秦皇岛 066004;③燕山大学机械厂,河北秦皇岛 066004)

在机械制造中,工件的轴径、孔径是否符合规定的技术要求,可用通用测量器具(如卡尺)和测量仪器(如三坐标测量机)进行测量,也可以用光滑极限量规进行检验。

光滑极限量规是一种没有刻度的专用检验工具,是为方便检查产品质量而设计制做的,比使用通用测量器具检验更省时省力。用量规检验零件时,只能判断零件是否在规定的检验极限范围内,而不能得出零件具体尺寸、形状和位置误差等具体数值。因量规结构简单,制造容易,使用方便,并且可以保证工件在生产中的互换性,因此广泛应用于大批量生产中。

1 光滑极限量规设计原理简介

量规的制造精度比工件高得多,制造光滑极限量规和制造其他机械零件一样,不可能绝对准确地按照某一指定尺寸制造,因此在设计量规时,规定了制造量规所必须的制造公差。国家标准GB/T 1957-2006就对量规公差带的大小和位置做了具体规定。该标准中规定,量规公差采用不超越工件极限的分布原则,即量规的公差带完全位于被测工件的公差带之内。

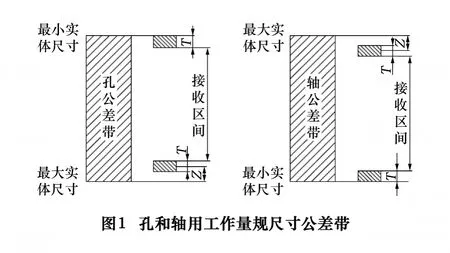

图1为孔和轴用工作量规尺寸公差带图。图1中,T为量规的制造公差,Z为通规公差带的中心到工件最大实体尺寸之间的距离,称为位置要素。位置要素的存在主要是为了给光滑极限量规中的通规预留一定的磨损储备,使之有一定的使用寿命。

由图1可以看出,量规制造公差T和位置要素Z的大小直接影响量规制造的难易程度和工件的验收范围。T值越大,量规越容易制造,但是被测工件的合格品比例将下降,对工件加工不利;反之,量规制造困难,但是工件的合格品比例将提高。同理,Z值越大,量规使用寿命越长,但是被测工件的合格品比例下降;Z值越小,量规使用寿命越短,但被测工件合格品的比例增加。

表1 量规制造公差T和位置要素Z占被测工件公差的百分比

量规制造公差T和位置要素Z的确定原则,主要从有利于被测工件的制造出发。为了给被测工件的制造留有较大的生产公差,量规制造公差T和位置要素Z占被测工件公差的比例应尽量小。在制定国家标准GB/T 1957-2006时,对IT6级工件用的量规公差带占被测工件公差的比例,原则上规定为40%,并随着工件公差等级的增加,该比例逐渐缩小。量规制造公差T和位置要素Z占被测工件公差的百分比如表1。

2 国标GB/T 1957-2006光滑极限量规设计规范的落后性

需要说明的是,国标GB/T 1957-2006是在国标GB1957-1981的基础上形成的,量规制造公差T和位置要素Z的确定原则,或者说量规公差带相对于工件公差带的布置方案和百分比,仍旧完全沿袭了国标GB1957-1981中的数据。换句话说,现在设计光滑极限量规过程中,在制定量规制造公差T和位置要素Z时,依照的是1981年前后我国材料、制造、热处理工艺和机械制造水平。

随着时代的发展,我国的机械制造水平、材料、热处理工艺等技术都取得了突飞猛进的发展,尤其是近年来,我国的制造技术和工艺水平更是大幅提高,高精度机床也普遍使用,无论是加工能力还是加工精度,比照1981年前后已经不可同日而语。当年不能加工、不能达到的精度,现在绝大多数已经不是难题,当年所谓的“高精度、高水平”现在已经轻而易举地就能实现。所以,如果再完全按照1981年前后的工艺水平设计光滑极限量规,明显已经不合时宜。因此,有必要结合目前我国的机械制造能力,对国标GB/T 1957-2006中设计量规过程中使用的参数进行调整和修正。

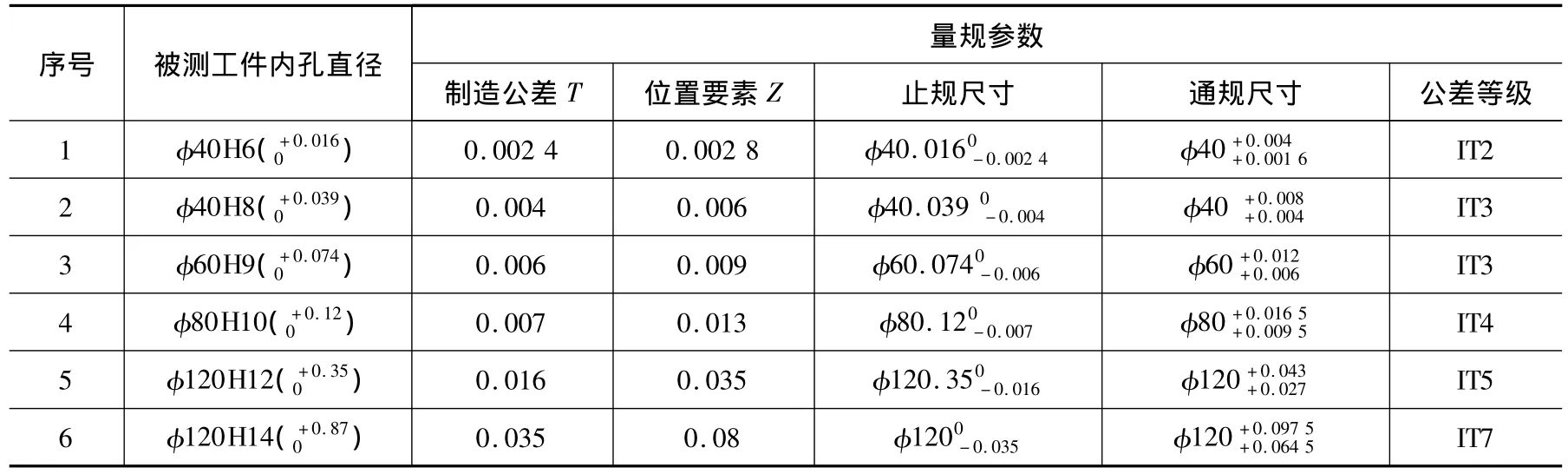

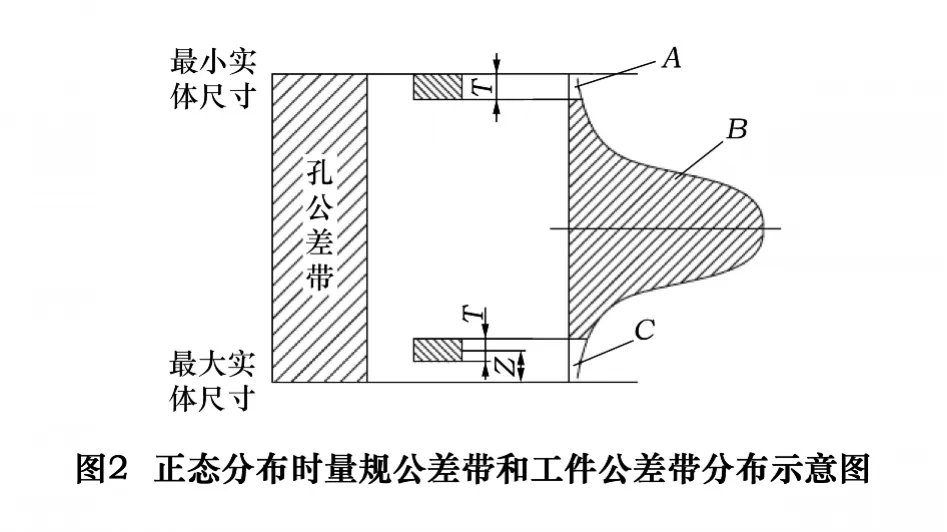

举例说明,对于表2中的几个孔,根据国标GB/T 1957-2006设计的孔用光滑极限量规参数(为节约篇幅,具体计算过程从略)如表2。

由表2可以看出,国标GB/T 1957-2006本着从有利于量规制造的角度出发,对于不同精度等级的被测要素,在设计光滑极限量规时,选用了不同的制造精度。对于公差较小的被测要素,量规的制造精度相对较高;对于公差较大的被测要素,量规的制造精度适当降低。这也说明了在制定当时的设计规范时是充分考虑了当时我国的机械制造水平、热处理工艺、材料等因素的。

其实,从表2中可以发现,按照当前我国的机械制造水平,即使表2中较高精度等级的光滑极限量规,现在制造出来也是很容易的。或者说,按照现在的机械制造水平,适当减小量规公差带相对于工件公差带的百分比,提高量规的制造精度是完全可行的。这不但不会增加光滑极限量规的制造难度,而且由于量规的制造公差带相应减小,反而还会相应地增加被测工件合格品的比例。

表2 孔用光滑极限量规计算参数列表 mm

表3 孔用光滑极限量规修正前后计算参数列表 mm

3 对光滑极限量规设计规范进行修正的具体思路

通过上面的叙述,不难看出,在国标GB/T 1957-2006中,决定量规公差带相对于工件公差带百分比的主要因素仍旧是量规制造公差T和位置要素Z。因此,要想对光滑极限量规的设计规范进行修正,仍需要从这2个因素入手。

对于紫斑病的防治可以通过在发病初期喷75%百菌清可湿性粉剂600倍液、70%代森锰锌可湿性粉剂500倍液、50%扑海因可湿性粉剂1500倍液、40%的大富丹可湿性粉剂500倍液等药剂的轮换使用,每隔一周以上时间喷施一次。连续喷施4次即可。

(1)对量规制造公差T的修正

只要在可能的条件下,尽量缩小制造公差T,就会减小量规公差带相对于工件公差带的百分比,就能使被测工件的合格品比例适当提高。

但是,盲目地缩小制造公差,势必给量规的制造增加难度,使量规的制造成本增加。因此,就必须充分结合目前的机械制造水平,在加工工艺允许的范围内,合理地修正量规的制造公差。

按照量规的设计规范和制造要求,量规是需要磨削加工的。因此,完全可以按照目前磨削的加工精度,对量规的制造公差进行修正。以表2中的量规为例,就完全可以将量规的制造精度修正后确定在IT2~IT4左右。

(2)对量规位置要素Z的修正

位置要素Z决定着量规通端的使用寿命,目的是给量规通端预留一个磨损极限。在图1中,位置要素Z的最终意义就是决定着量规通端下差到被测工件最大实体尺寸之间的距离。

从表2可以看出,1#~5#量规中,通端下差到被测工件最大实体尺寸之间的距离分别为0.001 6 mm、0.004 mm、0.006 mm、0.009 5 mm、0.027 mm、0.064 5 mm,其实按照目前的加工能力,完全可以将该距离修正为0.001 6~0.002 mm左右。

(3)修正前后的光滑极限量规参数对比

按照上述的修正思路,将表1中所设计的光滑极限量规进行了修正,修正前后量规设计尺寸如表3所示。

表3中,经过修正的光滑极限量规,制造公差相对缩小,并把磨损储备适当降低,这无疑将增加被测工件合格品的比例,有利于降低工件的加工成本。而且,在目前的加工能力和热处理工艺水平下,根本不会给制造量规带来更多的加工难度,也不会增加量规的制造成本。因此,上述修正方案是可行的。

(4)修正光滑极限量规设计规范时需要注意的问题

首先,在设计光滑极限量规时,无论如何,是要以国标GB/T 1957-2006为准则的。因此,在对所设计的光滑极限量规进行修正时,一定要经过客户的批准。

在对量规的制造公差T进行修正时,必须结合量规的使用条件和加工条件,一般来说,量规都是用工具合金钢、碳素工具钢和渗碳钢等材料制造的,测量面的硬度一般达到58~65 HRC。因此选用IT2~IT4左右的制造精度是完全可以实现的,如果选用其它材料,则要结合具体的工艺特点酌情选用。

在对量规的位置要素Z进行修正时,则要考虑被测工件的材料、磨损性质、使用条件酌情选用。如果被测工件为铝制品,则量规寿命相对较长,Z就可以适当减小;如果被测工件为钢,则Z就需要适当放大。

4 从概率和数理统计角度分析修正光滑极限量规的必要性

在利用国标GB/T 1957-2006设计光滑极限量规时,一般认为被测要素是呈正态分布的。也就是说,认为绝大多数尺寸都分布在以中间值为中心的对称区域内。事实上,由于工件的实际尺寸、实际偏差、误差等都是随机量,而且不同的加工方式下,工件实际尺寸分布的特性也不一样。因此,不同的加工方式形成的实际尺寸的分布特点也不一样。

在机械零件加工过程中,比较常见的有以下两种分布规律:正态分布和直角三角形分布。下面就利用概率和数理统计理论,分析一下在正态分布和直角三角形分布条件下修正光滑极限量规的必要性。

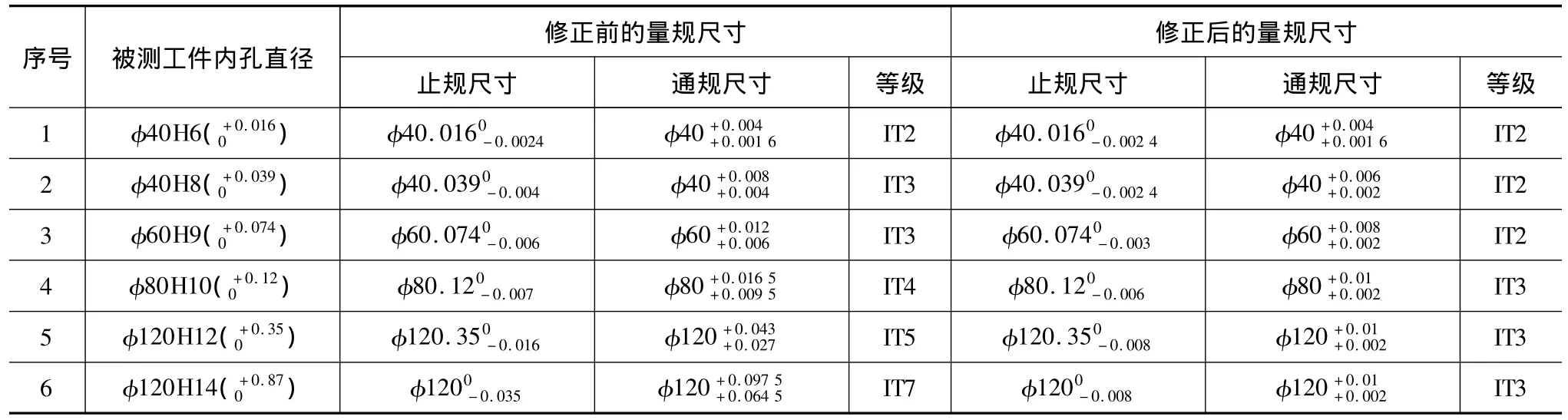

(1)正态分布(Normal Distribution)

也叫高斯分布。在技术上应用很广,许多连续随机量都遵循这个分布规律。例如,当在加工中心等自动加工机床上进行加工或用定尺寸刀具加工时,在编程过程中都是以工件中值作为编程目标的,加工出来的零件的尺寸也大多趋向于中间值。此时,工件的实际尺寸就呈正态分布。如图2所示。

根据概率和数理统计理论,此时,绝大多数尺寸分布在中间区域,但是仍有一小部分尺寸分布在两个边缘。在图2中,不难发现,正是由于量规制造公差和位置要素的存在,使得处于A、C区域的合格工件被拒收。

此时,适当修正量规的设计规范,减小量规公差带相对于工件公差带的百分比,就会使被测工件的合格品比例增加。虽然处于A、C区域的工件不是很多,但是在不增加量规制造成本的前提下,哪怕挽救0.1%的工件,也是有意义的。

(2)直角三角形分布

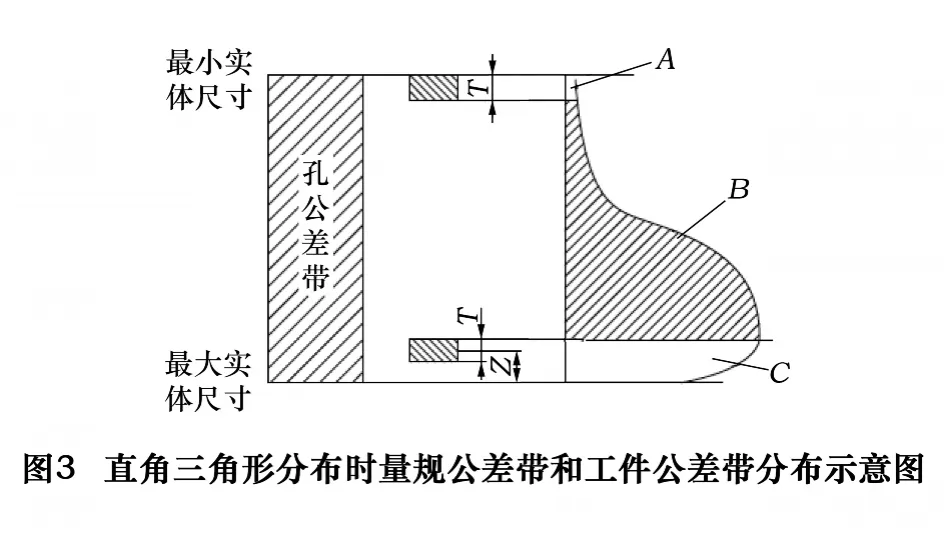

在普通机床上加工时,采用的是边加工边测量的方式,当被加工件的实际尺寸刚刚合格后就会停止加工,因此加工后的工件多趋向于最大实体尺寸(孔最小、轴最大)的状态。如图3中,大部分尺寸就是处于B、C区域的。

此时,如果采用国标GB/T 1957-2006的设计规范,就会使少量接近A区域的工件被拒收,使大量接近C区域的工件被拒收,造成大比例误判。

而这时,减小量规公差带相对于工件公差带的百分比,就会将大批接近最大实体尺寸(C区域)的工件挽救过来,大幅度增加合格品比例。因此,此时修正光滑极限量规的设计规范是非常有必要的。

5 结语

通过以上分析,可以看出,随着我国机械制造水平的提高以及机床制造精度的提高,对国标GB/T 1957-2006中设计的量规进行修正是很有必要的。通过对量规公差带的合理修正,在不增加量规制造成本的前提下,将原本误判的工件重新接收到合格品区域,意义是重大的。这也是量规设计人员和产品设计人员所希望的。

[1]李柱.互换性与技术测量基础[M].北京:中国计量出版社,1984.

[2]GB1957-81光滑极限量规[S].北京:中国标准出版社,1981.

[3]GB/T1957-2006光滑极限量规[S].北京:中国标准出版社,2006.

[4]叶伟昌.刀量模具设计简明手册[M].北京:机械工业出版社,1999.

[5]美国机械工程师协会标准ASME Y14.43-2003.Dimensioning and tolerancing principles for gages and fixtures[S].