浅谈如何合理选择刀具及切削参数以提高工效

2012-10-20刘军

刘 军

(绵阳职业技术学院机电工程系,四川绵阳 621000)

提高数控机床使用效率是目前大家普遍关心的问题。据有关资料介绍,国外数控机床在两班制工作下开动率可达60%~70%,国内往往只能达到20%~30%,笔者在多年的工作中发现刀具寿命是影响数控机床使用效率的重要技术问题之一。如果在切削加工中,刀具和切削参数选择不当,不仅使工件质量受到严重影响,而且会使操作者疲于磨刀、换刀、对刀,让机床无法连续加工,直接影响生产效率、加工成本、加工质量以及生产利润等。因而如何正确选择刀具和切削参数成为具有实际意义的课题。

对于什么是正确的切削参数,笔者认为应该是针对特定的机床、特定的刀具和刀夹、特定的加工材料在满足工件加工品质前提下,使材料的切除率达到最大的一组切削参数。这组参数如何确定,有人提出了通过计算机优化设计选择最佳切削参数的方法,目前也已经有文献报道可以利用现代切削过程仿真和优化技术,在少量试验的基础上借助合理的数学模型、工程分析和仿真等先进手段,快速获取理想的切削参数数据。而对很多厂家来说,刀具的种类是有限的,几把常用的刀具基本上能完成80%的加工量,在这种情况下,余下的加工量我们只有根据材料的特性,通过合理地选择比较,选出合适的刀具,再通过切削试验方法来获取这些刀具的正确切削参数才是比较现实的手段。下面,笔者就浅谈一下通过合理选择刀具及切削材料来加工钼和抗氢钢这两个难加工材料的实际应用。

1 钼的加工

1.1 钼的材料特性

钼的硬度不高,但钼材料的硬度高,弹性模量大,且加工硬化倾向大,易粘接。单位切削力可达2 400 MPa。磨损形式主要为粘接磨损和刀尖崩碎。

1.2 刀具的选择

由于钼刚性大、结合力强、不易产生变形、切除困难,应选择较大前角、较小主偏角、负刃倾角,以增加刀尖与刀刃强度。一般为:前角15°~20°,后角10°~20°,主偏角45°~75°。这主要是针对外圆刀切削的参数。而我们在用φ10 mm钼棒加工零件的过程中遇到的最大麻烦是在切断的过程中刀具的磨损量非常大。先开始我们选用的刀具材料是易于磨出锋利刃口的高速钢,但是由于其自身硬度不够也没有较高的耐磨性,所以每次磨好的刀也就只能加工3~5件。然后又选用了YT类和YW类的硬质合金刀具,但效果也不理想,刀具虽然比高速钢耐磨一些,但刀口易崩刃,而且切出的工件表面质量非常差。最后,通过我们学院工厂工具室选用了ISCAR公司生产的刀片型号为PENTA24N200J020材质IC9087(PVD)涂层的五角霸王切断刀,在机床加工材料以及冷却液都不变的情况下,通过切削试验该刀具的耐用度和工件表面质量都大大提高。得到这个结果的原因是该刀片材质较硬,使得刀具的强度和刚度增强,再加上刀片上的(PVD)涂层又增加了刀片的耐磨性和耐热性。

1.3 切削参数的选择

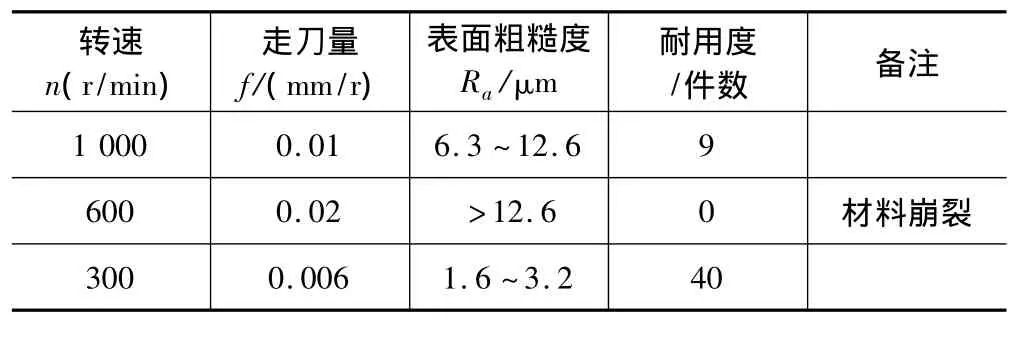

在刀具选定之后,还要充分发挥该刀具的特点,使其能够达到实际生产中的批量生产状态。根据目前状态通过不断改变切削参数,又进行了一系列试验,终于找到了一组较为可靠的切削参数,试验前后结果见表1(注:切刀宽2 mm,钼棒直径φ10 mm)。

表1 钼加工切削参数选择

通过表中可以看出当切削速度n=300 r/min,走刀量f=0.006 mm/r时,可加工出合格工件40件左右,这时该切刀的刀具耐用度最好。得到这个结果的原因笔者分析认为:(1)由于加工硬化倾向大,易粘接,所以转速不高;(2)材料易崩碎,不耐冲击,所以走刀要慢且连续。

2 抗氢钢的加工

2.1 抗氢钢HR—1的材料特性

抗氢钢HR—1是氮强化的Cr-Ni-Mo系奥氏体不锈钢,由于具有较好的综合力学性能,较强的抗氢脆能力,而常用来制造一些重要零部件。由于抗氢钢的导热率低,约为普通优质碳素钢的1/3,阻碍了机加工过程中所产生热量的散发,且其比热率低,使得切削区温升过快,从而加速刀具磨损。成功的切削加工抗氢钢零件应遵循以下通用准则:

(1)工件夹持伸出长度尽可能短,并在夹具夹紧中以免出现振动;

(2)适当增大后角,减小前角以增大切屑与前刀面的接触长度,减小工件与后刀面的摩擦。定时刃磨刀具,保持刀具的锋利,防止刀具出现磨钝后的迅速破坏。

2.2 刀具选择

在抗氢钢的车削加工中由于切削温度高、刀具磨损快,所以在粗加工时,需要刀具刚性好,刀具前角、后角小。在精加工时,为了得到良好的表面完整性和尺寸精度,要求刀具锋利,所以前角、后角要偏大些。

我们实际加工抗氢钢零件的过程中发现影响生产率的最大麻烦是在切深3 mm端面槽的过程,由于端面槽的加工是半封闭状态,冷却不充分,刀具的磨损非常大,如果排屑不畅还会造成刀头折断。通过切削试验我们先后选用了刀具材料是易于磨出锋利刃口的高速钢和YT类、YW类的硬质合金刀具,但效果均不理想,要不是刀具易磨损或折断就是加工速度非常慢。最后通过校办工厂的工具室选用的ISCAR公司生产的型号为PSCCOL010.1508-20材质1C228(PVD涂层)的整体式硬质合金刀具,在机床加工材料以及冷却液都不变的情况下,通过切削试验该刀具的耐用度和工件表面质量都大大提高,加工时间也大大缩短。

2.3 切削参数的选择

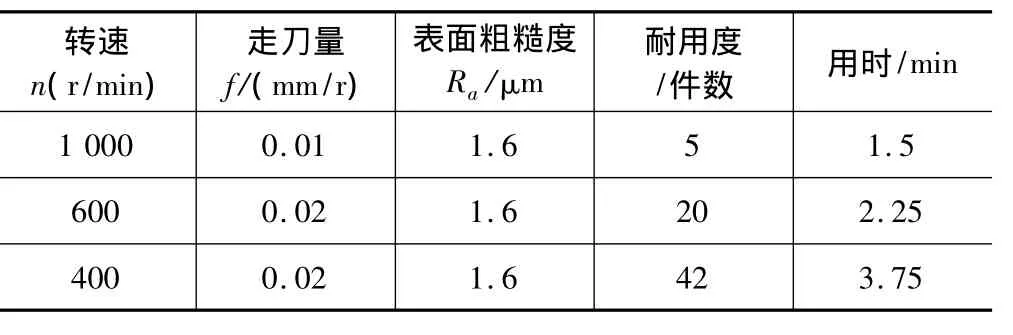

在刀具选定之后,通过了一系列试验,终于找到了一组较为可靠的切削参数,试验前后结果见表2(注:切刀宽1.5 mm,槽宽直径φ11.2~16 mm,深3 mm)。

表2 抗氢钢加工切削参数选择

通过表中可以看出,当切削速度n=1 000 r/min时用时最短,但是由于耐用度太低,进而需要花大量的时间来卸刀、重新装刀、对刀,而且还增加了刀具成本。综合考虑选取n=400 r/min,走刀量f=0.02 mm/r的这组切削参数最为科学合理。

3 结语

通过以上两种材料的切削实验结果证明,在对于任何一种材料,首先要分析材料的特性,然后在通过材料的特性来合理地选择刀具的材料及其工作角度。其次通过试验切削来选择最佳切削参数组合。只有这样刀具和切削参数都得到了正确的选择,才会充分发挥数控加工的优势,大大节约生产时间与生产成本。但由于在生产中会遇到许许多多不同的材料和不同结构尺寸的要求,而我们手里的刀具又十分有限,这就要求我们在平时的加工过程中不断地积累经验并要及时总结记录,以便在今后的生产加工中产生更大的经济效益和社会效益。

在这里笔者也只是简单地探讨了一下关于钼和抗氢钢两类材料的加工中某一方面的试验结果,可能还有比这更科学更实用的结果,欢迎大家指正。