超声振动辅助混粉电火花表面强化粗糙度研究

2012-10-20宋夕超张建华董春杰常伟杰

宋夕超 张建华 董春杰 常伟杰 朱 涛 王 涛

(山东大学机械工程学院高效洁净机械制造教育部重点实验室,山东济南 250061)

电火花表面强化技术是利用火花放电在工件表面形成具有特殊性能强化层的一种表面强化技术[1]。电火花表面强化技术具有设备简单、操作容易、成本低等优点,可用于模具、刃具及机械零部件表面的强化和磨损件的修补,经电火花强化后的表面在硬度、耐磨性、耐腐蚀等方面都有提高[2]。液体介质中电火花表面强化技术根据所用电极的不同分为固体工具电极电火花表面强化、粉末压结体工具电极电火花表面强化、粉末烧结体工具电极电火花表面强化。这3种方法各有优势,但也有共同缺陷,例如强化过程中电极损耗严重、强化精度低、电极制造困难及强化费用高等[3]。

为了克服工具电极强化技术存在的不足,可以采用混粉电火花表面强化的方法,不仅省去了制作电极等的繁琐过程,而且可以灵活地采用各种粉末以得到对性能有不同侧重要求的强化层。已有的相关研究[2]表明,通过混入粉末进行电火花强化的表面质量不理想,大能量下强化表面形成大量裂纹,强化效率不容易提高。为克服以上缺陷,相过研究发现[4-5],辅助超声振动能够改善表面强化层的厚度分布,提高强化层的显微硬度、耐磨性、耐腐蚀性和减小表面粗糙度值。这主要得益于超声振动在熔体中的搅拌及空化作用,使得熔池中的液体分布均匀,从而得到有规则且连续的表面强化层。

鉴于超声振动在电火花加工和强化过程中所起的积极作用,研究超声辅助混粉电火花表面强化中各工艺参数对表面强化层粗糙度的影响,以期获得超声振动辅助混粉电火花表面强化过程的规律,对研究和生产有一定的指导作用。超声辅助混粉电火花表面强化工艺具有可处理复杂零件、硬化层硬度适当、生产成本低等一系列优点。工件经此方法表面强化后,强化层与基体材料的结合属于冶金结合,结合得非常牢固,不会发生剥落,工件不会退火和变形。

1 实验方案

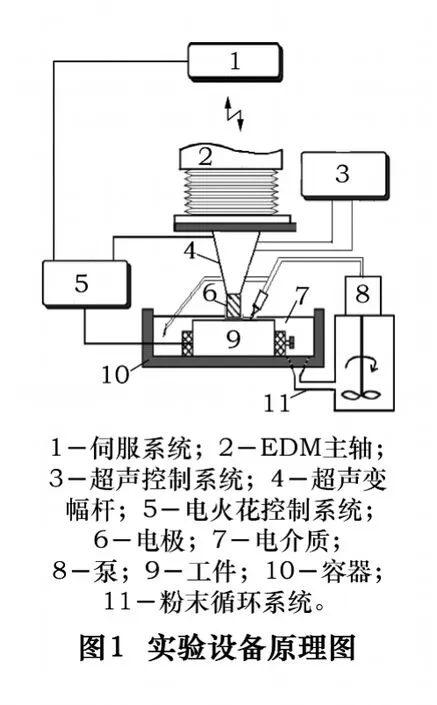

实验设备为北京阿奇夏米尔公司生产的SF201精密电火花成型加工机,超声波发生器由上海超声波设备厂制造,其频率和振幅通过功率和频率旋钮进行手动调节。实验过程中,频率固定为 16 kHz,振幅分 0、1、2、3四个档位,对应的振幅大小依次为 0 μm、2 μm、4 μm、8 μm(图 1)。

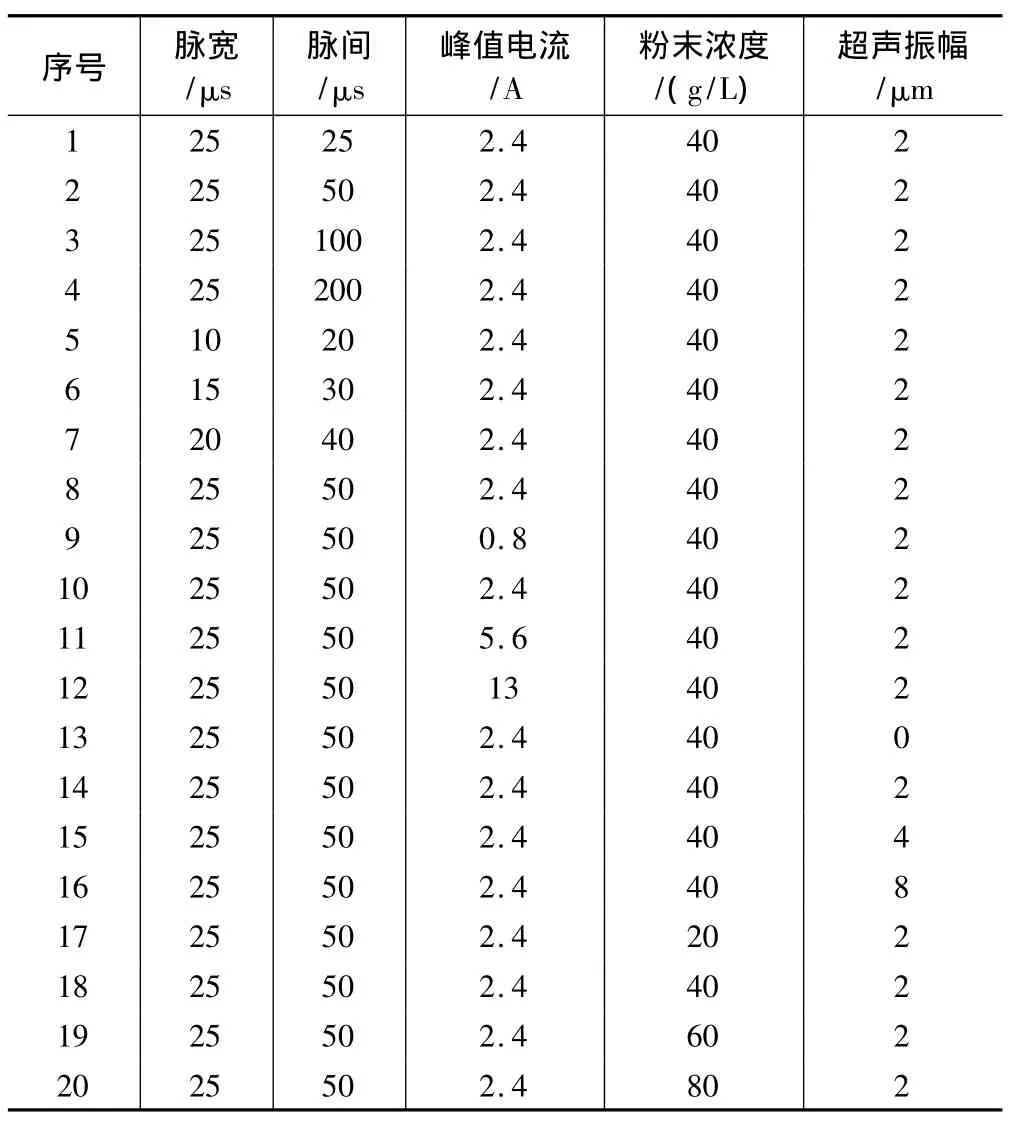

试验所用工件为经淬火并中温回火的65Mn钢,尺寸为50 mm×12 mm×1.0 mm,所用粉末成份主要为碳化钛,粒度为 14 μm。实验用直径为12 mm的紫铜圆棒电极。为了研究脉宽、脉间、峰值电流、混粉浓度和超声振动振幅5个因素对强化层表面粗糙度的影响,设计了如表1所示的实验方案。

表1 实验方案表

2 实验结果

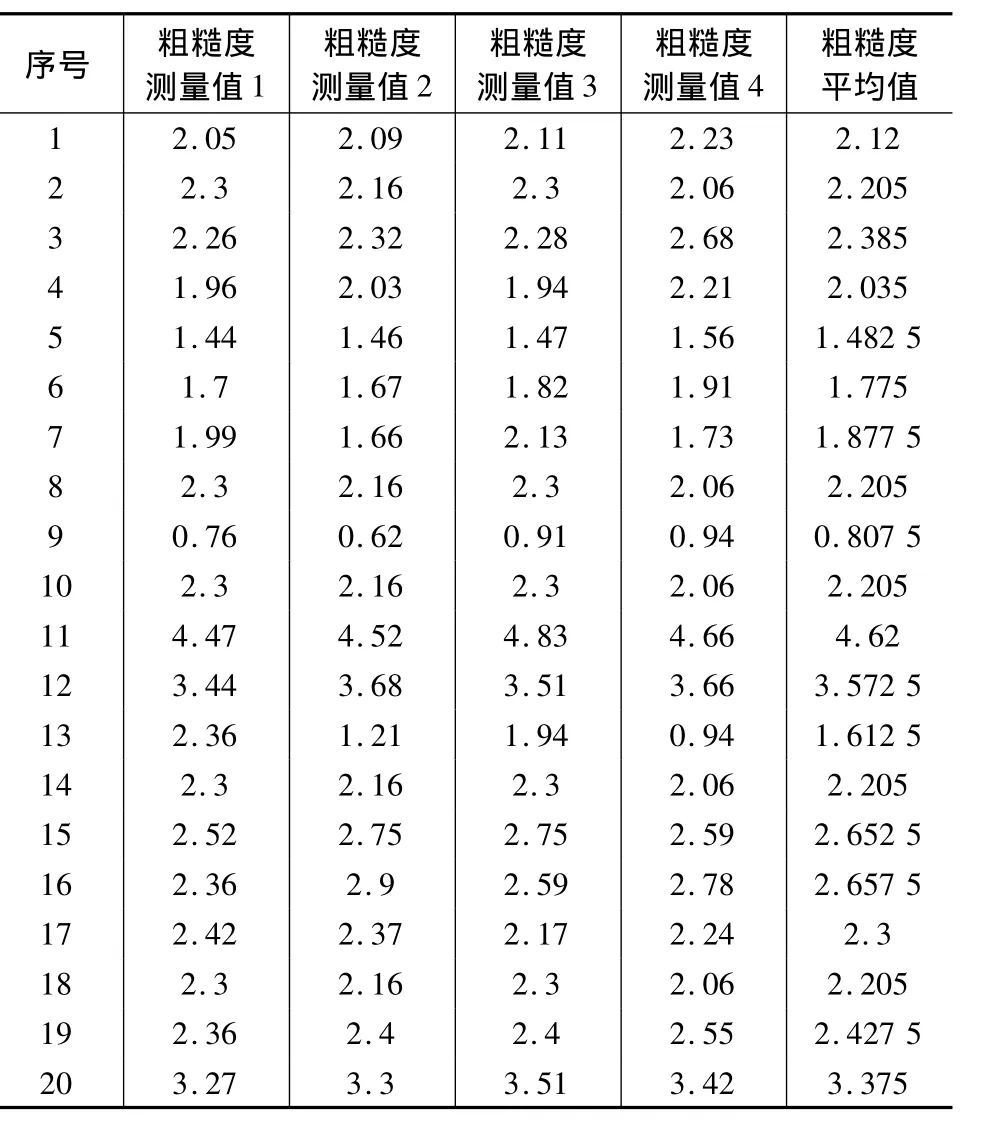

试样的表面粗糙度使用白光干涉仪进行测量,每个试样测量4次,并取其平均值,所得实验结果如表2所示。

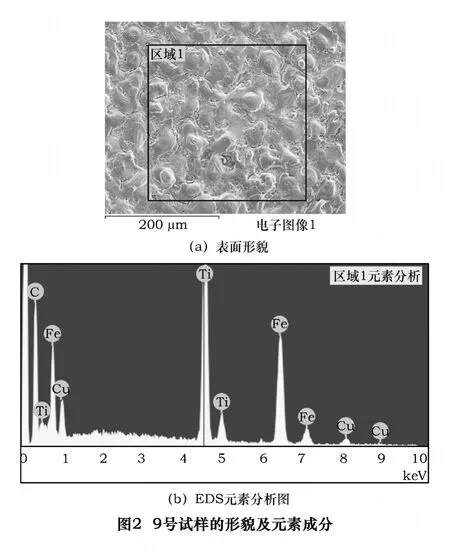

使用场发射扫描电镜(SEM)对强化表面进行形貌和EDS元素分析发现,强化表面的钛元素和碳元素含量较高,有的试样表面钛元素或碳元素的含量甚至于超过了铁元素的含量,9号试样的表面形貌和表面成分分析如图2所示。图2b所示为图2a中框选的区域1表面的元素成分分析,可以看出钛元素和碳元素含量很高,分别占总质量分数的27.87%和26.79%。通过分析可知,试样表面形成的强化层质量较好。

表2 实验所得的表面粗糙度Ra μm

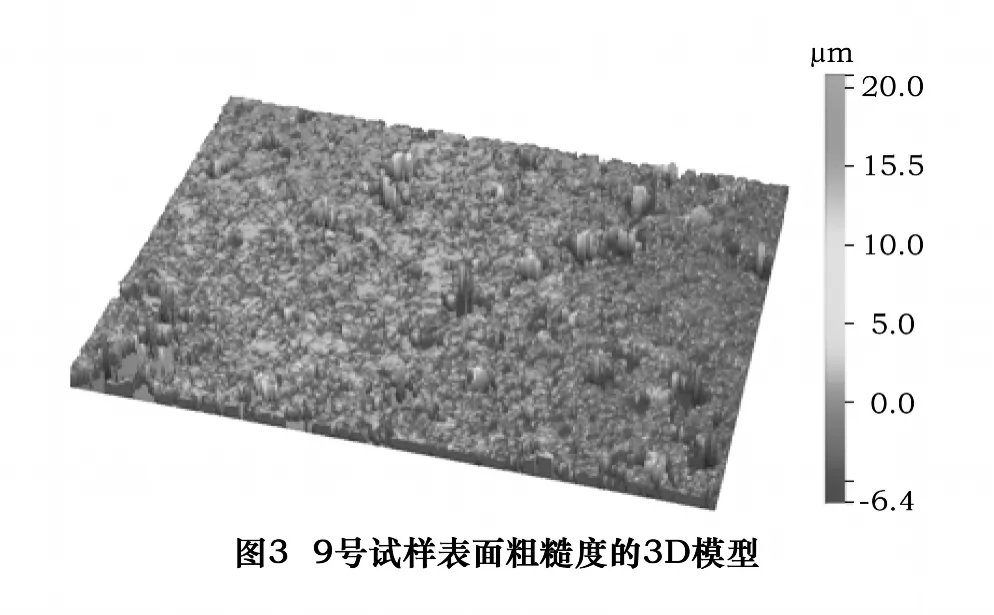

实验结果也表明,通过合理选择工艺参数,可以得到较好表面粗糙度的试样。图3所示为9号试样表面粗糙度的3D模型,可以看出表面质量较好,只有少量的微观突起,表面粗糙度值达到Ra0.62 μm。

3 实验结果分析

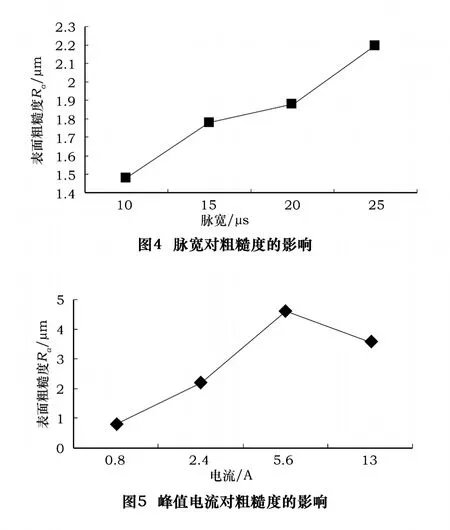

3.1 放电能量对表面粗糙度的影响

对于电火花加工和电火花放电表面强化,脉宽和峰值电流都是影响表面粗糙度的重要因素。从图4和图5的实验结果可以看出,强化表面粗糙度随着脉冲能量的增加而增加。在电火花加工过程中,单个脉冲能量是影响加工速度的重要因素。在电火花放电表面强化过程中,单个脉冲能量同样是影响强化速度的重要因素。由脉冲放电能量计算公式可知,单脉冲放电电火花能量的大小与峰值电流和脉冲宽度成正比[6]。随着峰值电流和脉宽的增大,单个放电脉冲能量越大,放电过程中熔融粉末越多,放电通道形成时,在等离子体高速运动以及电泳作用等的带动下,单次熔渗冲击到工件表面的粉末材料越多。

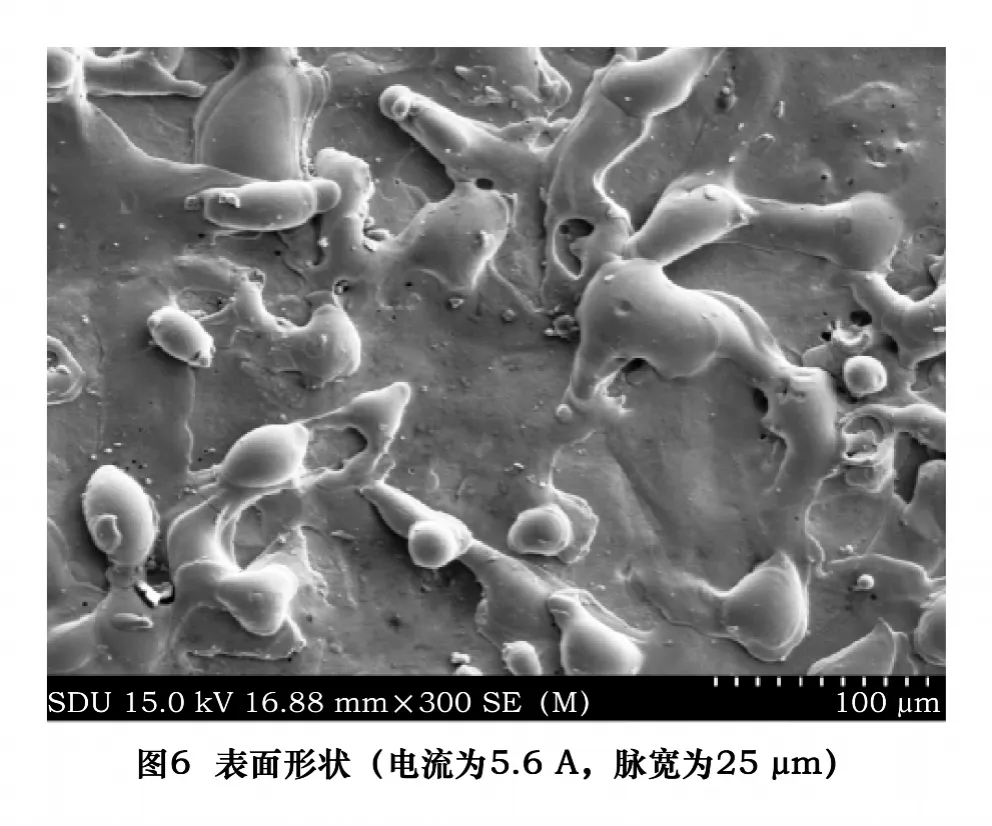

电火花放电表面强化过程的实质类似于电火花加工过程,只是工件材料去除率相对减少,取而代之的是熔渗材料增加,最终形成具有较好力学性能的强化层。随着单脉冲放电能量的增加,熔融到工件表面的粉末材料增多,导致强化层表面粗糙度变差。如果单脉冲放电能量过大,工件熔融部分增大,熔融产物从电蚀坑排除时在边缘急剧冷却形成大的熔滴,如图6所示,造成表面粗糙度进一步恶化。因此,为了有利于表面强化层的形成,提高强化效率以及得到较好的表面粗糙度,需要选择适当的放电能量,在兼顾强化效率的情况下,应选择适当小的峰值电流和脉冲宽度。

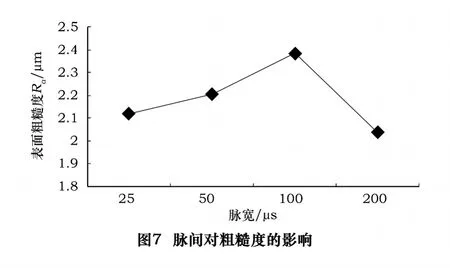

3.2 脉间对表面粗糙度的影响

从实验所用的放电参数,例如脉宽和峰值电流可以看出,放电能量相对较高,那么在单次放电结束后,加工区域工作液的消电离就显得很重要。如果加工区域的工作液来不及消电离、排除电蚀产物和气泡以恢复其介电性能,则很容易产生破坏性的稳定电弧放电,导致强化效率降低,表面粗糙度变差[6]。从图7中可以看出,脉冲间隔在200 μs时的表面粗糙度最好。一般情况下,在满足消电离所需的时间后,脉间对于表面粗糙度的影响不是很明显。在本实验条件下,200 μs左右的脉冲间隔对工作液的消电离及准备下一次放电是最有利的。

3.3 粉末浓度对表面粗糙度的影响

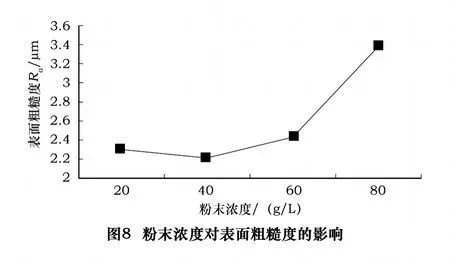

在电火花加工过程中,工作介质中粉末的存在会降低其绝缘强度,增大电极和工件之间的放电间隙[7]。粉末浓度增加可使放电过程中两极间隙增大,降低放电后残屑的粘附,使得残渣桥连短路造成的放电过程中电极的回退减少。同时,粉末的存在也使得加工过程中放电频率增加。在混粉电火花加工时,放电通道比普通电火花加工得到一定程度的扩展,同时放电间隙增大,放电蚀坑变小,使混粉电火花加工获得的表面粗糙度质量得到提高。但过高的粉末浓度会使工作液的流动性变差,粉末分布不均匀,引发短路或不均匀放电,导致表面粗糙度质量降低。

从图8的实验结果可以看出,当粉末浓度为40 g/L时,表面粗糙度为最佳。可以认为40 g/L为对应于这一脉宽和峰值电流时的粉末最佳浓度。

粉末浓度分别为20 g/L、40 g/L和60 g/L时的强化表面形貌如图9所示。可以看出,粉末浓度低时强化表面粗糙度差,裂纹和气孔多,如图9a所示。如果超过了粉末最佳浓度,工作液的流动性变差,工作液中粉末分布不均匀,引发短路或者不均匀放电,造成强化表面粗糙度值增大如图9c所示。

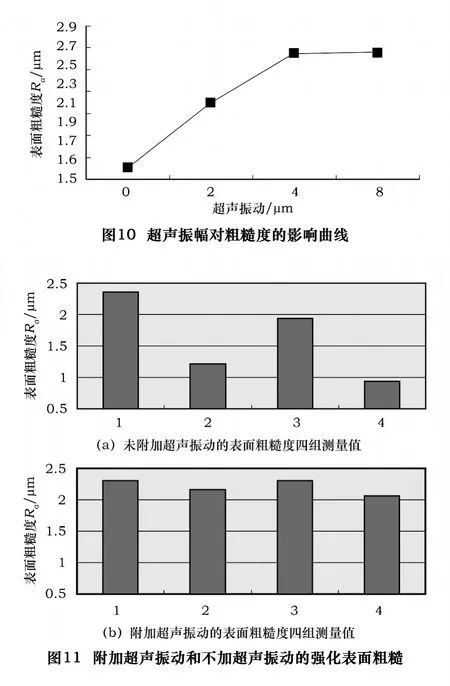

3.4 超声振动振幅对强化表面粗糙度的影响

超声振动辅助混粉电火花表面强化过程中,粉末转移到加工区域,在超声振动的空穴和泵吸等作用下,极间粉末混合均匀,同时在电火花放电的熔融区域产生微小的搅动,使强化层中的粉末分布得更深、更均匀[6]。超声振动还能减少加工残屑的粘连,使得电火花放电过程中的放电位置更加随机,稳定两极之间的放电状态,改善强化表面质量。超声振动对于电火花表面强化过程有积极的意义。超声振动振幅对于电火花表面强化粗糙度的影响结果如图10所示。可以看出,表面粗糙度随着振幅的增大而逐渐变差,未附加超声振动的强化表面粗糙度值比附加超声振动的小;但未附加超声振动的表面强化层极不均匀,同一强化表面不同区域的粗糙度值相差很大,如图11a所示,其最好粗糙度值为Ra0.94 μm,最差粗糙度值为Ra2.36 μm。附加超声振动后,表面强化层的粗糙度分布均匀,如图11b所示,这主要是因为超声振动使得极间粉末混合均匀,高频振动减少了极间残屑粘连,放电位置随机分布,同时超声振动的空穴效应对熔融区进行搅动,使强化层分布更均匀。

附加超声振动时,强化层的表面粗糙度值随着超声振动振幅的增大而增大。其原因主要是当超声振幅增大时,其对于电火花放电表面强化过程不仅起积极的作用,更多的是超声振动的泵吸、冲击、空蚀等效应提高了熔融工件材料从蚀坑中的排出,对工件材料产生有效的去除,使得工件的去除率明显提高。由于放电能量较大,使得排除的熔滴较大,激冷后形成如图6所示的表面,严重影响强化层的表面粗糙度。

4 结语

(1)强化层的表面粗糙度值随着脉冲能量的增大而增大,在兼顾强化效率的情况下,应该选择适当小的脉宽和峰值电流。

(2)在本文的实验条件下,脉间为200 μs时强化表面的粗糙度值最小。

(3)粉末浓度对强化层表面粗糙度影响较大,在本文的实验条件下,最佳的粉末浓度为40 g/L。

(4)超声振动使得强化层表面均匀致密,但随着超声振动振幅的增大,强化表面粗糙度变差。如果不附加超声振动,强化表面的粗糙度分布不均匀。

[1]赵万生.先进电火花加工技术[M].北京:国防工业出版社,2003.

[2]晁拥军.工模具材料强化处理应用技术[M].北京:机械工业出版社,2008.

[3]方宇.液中放电沉积关键技术研究[D].哈尔滨:哈尔滨工业大学,2006.

[4]KREMER D,LEBRUN J L,HOSARIA B,et al.Effects of ultrasonic vibrations on the performances in EDM[J].CIRP Annals Manufacturing Technology,1989,38(1):199 -202.

[5]董春杰,张建华,许家源.超声振动辅助电火花脉冲放电表面强化层性能研究[J].电加工与模具,2010(6):24-27.

[6]曹凤国.电火花加工技术[M].北京:化学工业出版社,2005.

[7]WONG Y S,LIM L C,RAHUMAN I,et al.Near- mirror- finish phenomenon in EDM using powder- mixed dielectric[J].Journal of Materials Processing Technology,1998,79(1):30 -40.

[8]LIN Yancherng,YAN Biinghwa,HUANG Fuangyuan.Surface modification of Al-Zn-Mg aluminum alloy using the combined process of EDM with USM[J].Journal of Materials Processing Technology,2001,115(3):359-366.