某高转速精密机床气路控制的改进*

2012-10-20张建成毛智勇赵林惠

张建成 毛智勇 赵林惠 金 鑫

(①北京联合大学机电学院,北京 100020;②北京理工大学机械与车辆学院,北京 100081)

从1995年美国密歇根大学提出可重配置概念之后,世界各国的研究者纷纷投入到这一领域进行研究,并在机械系统和控制器设计方面取得了一定的成就[1]。在军事、航空航天、精密仪器等行业大量微小型零件的加工过程中,为了实现完整性加工的要求,设计可重配置的微小型数控加工中心,配置不同的功能单元。由此需要实现许多外部的动作,如转台的转动、刀库的换刀以及冷却和润滑等,因此需要设计机床的辅助控制系统。可重配置微小型车铣复合加工中心的辅助系统包括气动、冷却、润滑和照明等系统。气动系统作为机床的重要辅助系统和可重配置机床所配置的功能模块直接相关,配置了相应的功能模块就需要配置对应的气动辅助支路。微小型车铣复合加工中心可配置的功能模块包括可重配置转台、Y轴组件、电主轴单元、刀库单元、对刀单元、电动刀架、双头加工单元、砂轮修整装置等。针对可重配置机床的功能模块配置特点,可重配置机床的气动及其辅助系统在配置上也相应可以做出不同的配置。

由于不同的可重配置模块功能不同,对配置的气路也就有着不同的要求,气路的功能设计需要根据可重配置模块的功能来确定。

1 可重配置转台的控制

1.1 薄型转台工作原理

可重配置机床上需要配置1个超薄型双工位转台,双工位转台既可以用做加工时的工作台,又可以在其上安装其他可重配置模块,使机床功能更多更有柔性。车铣复合加工中心上目前配置的薄型转台主要是为了实现Y轴组件在加工过程中的0°~90°换位功能。安装时,转台安装在X溜板上,Y轴组件又安装在转台上,这样当转台转动时就会使Y轴组件旋转相同的角度。在机床功能的设计上需要实现Y轴组件的双工位加工(平行于工件端面或轴线),因此所设计的转台也是双工位的,2个工位之间的运动控制用气动来实现,转台实物如图1所示。

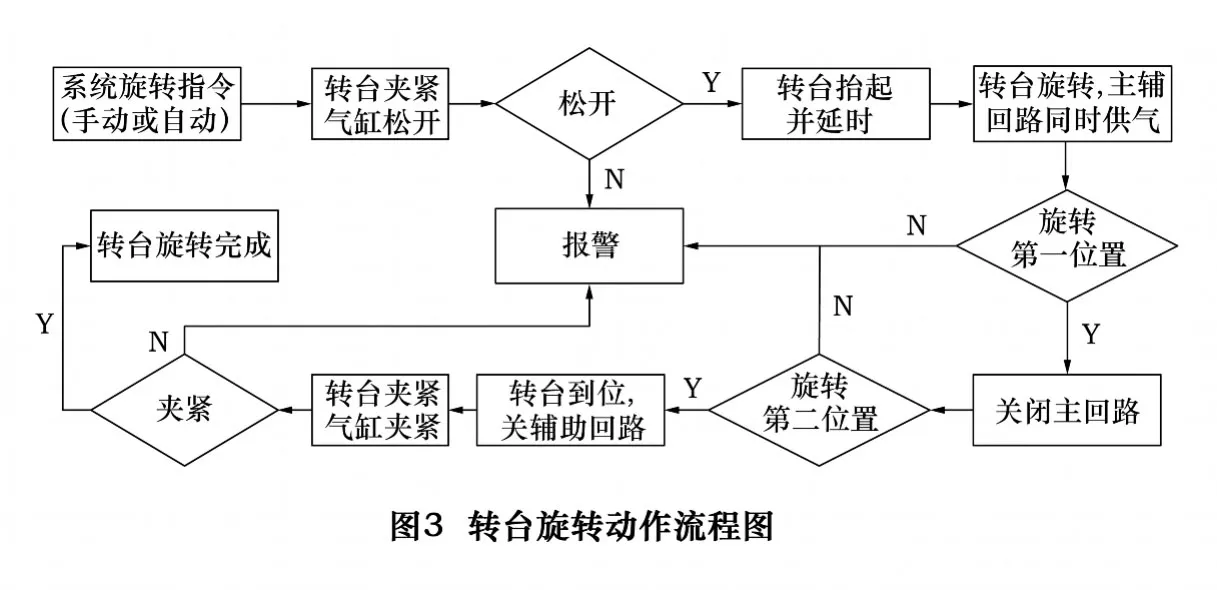

可重配置气动转台的工作原理:转台的动作主要包括4个步骤,夹紧松开、转台浮起、转台旋转和转台再夹紧。转台在工作(即加工)状态下处于夹紧状态,当要求实现工位转换时,首先松开夹紧气缸,转台浮起后,再接通旋转气缸让转台旋转到另一工位,等转台旋转到位后转台落下由气缸锁紧。转台共配置2个气缸分别完成转台旋转和转台松开/夹紧动作,转台内部设计1个气腔用于转台的浮起和下落控制。因此转台的控制需要由3个气路来完成,其中转台抬起和降落用1个两位三通阀控制;转台的夹紧/松开用1个三位四通中封阀控制,配置双作用锁紧气缸,电磁阀的中间位置用于保持(若用两位四通阀,则要配合1个单向阀防止夹紧时突然断电或断气出现打刀现象);转台旋转用1个三位四通中泄阀控制,配合双作用缸,中位卸压,当旋转到位后气缸压力为零。为实现精确控制,在各气路上都配置调速阀进行调速。

在转台的转位和浮起以及松开/夹紧控制过程中,为了实现顺序动作和出于安全互锁的考虑,需要在转台上增加位置检测元件,有时还在程序里增加延时和互锁以实现更可靠的安全保护。在旋转气缸上增加2个位置检测开关,用于检测转台是否旋转到位;在松开夹紧气缸上安装2个位置检测开关用于检测是否松开或夹紧;由于转台抬起幅度很小,不能通过安装位置检测元件的方法来检测浮起和下落的状态,因此在程序中增加延时,以确保转台浮起到位后再开始旋转动作。为确保整个转位动作的顺利实现,需要在程序中增加互锁,如转台没有抬起的时候不能转位,转台转位的时候必须夹紧松开等等[2-3]。

所设计的可重配置转台的主要技术指标:端面跳动±3 μm,定位精度±10″。设计的转台转动控制气动原理图如图2所示。

转台旋转的动作实现需要多个步骤才能完成,它不仅需要数控系统PMC控制电磁阀进行动作,还需要多个部位的检测元件的反馈信息提供给机床PMC,才能实现整个旋转动作的可靠实现。转台旋转的完整动作流程如图3所示。

1.2 转台旋转过程中碰撞问题的解决

可重配置转台是一个双工位转台,车铣复合加工中心的Y轴安装在转台上随转台一起旋转,Y轴作为转台的负载,可以实现Y轴在工件的径向和轴向都能够进行铣削和钻削加工。由于Y轴组件重量较大(约50 kg),在转位过程中要承受较大的加速度,产生较大的转动惯量,同时由于气体本身所具有的可压缩性,因此对转台的定位面产生较大冲击,如果不进行有效的预防,必然会降低转台的转位精度,同时会影响转台的使用寿命。

在转台的调试过程中,发现原先设计的气路是利用进气口实现调速,气压大了会有很大冲击,压力小了会导致转台旋转不动作或者旋转不到位。针对这种由大惯量引起的转台冲击问题,可以采取的解决方法包括:

(1)采用液压缓冲装置,安装在转台的碰撞冲击部位,利用液压液体的压缩,产生缓冲。这种装置体积小,但此种方法要求在转台上打孔安装,另外要距离调试合理才能获得好的效果。

(2)采用电磁比例阀,在气缸上安装位置检测元件,当活塞到达该位置时,就发出信号给控制器(PLC等),由控制器给出模拟的控制信号(电压值0~5 V,根据需要设定曲线)控制缓冲速度等。但在气缸的进气管路上安装比例阀,价格较高,控制过程也比较复杂。

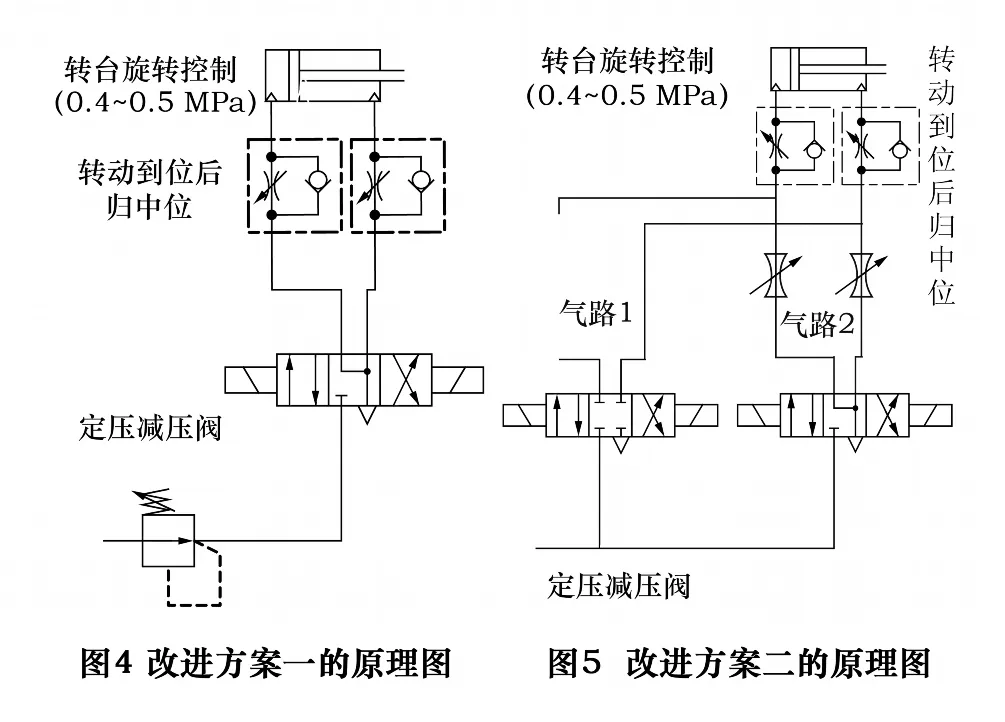

以上方案都没有从气路本身的改进来进行考虑。根据气体的自身特点,可以提出2种改进的控制方案,如图4、5所示。

改进方案一:采用排气口进行调速,方法是把原先转台旋转气路控制方案中的进气调速改为采用排气调速。调试中发现由于气体具有很大的压缩性,使用排气调速方案同样不能实现调速功能,使排气调速方案无法实现。

改进方案二:采用双路进气调速方案,即系统采用2个进气气路,其中1个气路为带节流阀的节流支路。在转台开始转位的启动阶段,2个进气气路同时动作进气,形成大气流推动转台旋转;当转台转动到行程的后端时,关闭较大的一路气阀(气路1),只单独留较小的一路气阀(气路2)进气,目的是在行程后端减小推力,减小到达终点时的冲击。转台在行程后端的运动一方面依靠气路2的气体推动力,一方面依靠转台自身的惯性力。控制气路1的截止位置需要依靠磁性检测元件,选用带磁环的气缸,当气缸活塞运动到磁环安装位置时就会发出信号,提供给系统进行控制和切换。改进的方案二是采用进气节流控制。改进方案二的另一种变更方法;当转台达到指定位置时直接卸压,让转台完全依靠惯性到达终点,同时依靠缓冲气缸吸收能量;缺点是惯性控制的位置有一定误差。

在实际系统调试过程中,由于调节气路参数的部位有多个,如调速阀调整流量、系统供气定压减压阀调压、磁性开关位置、辅助支路的节流口大小以及是否选用缓冲气缸等,都会对转台转动的速度和冲击力大小产生影响,因此需要综合进行调节,最终使转台能够平稳快速地实现可靠转位。

在调试过程中还要注意不能使调速阀的阀口开度太大,否则会造成活塞运动过快,换向阀线圈带电时间太短,难以实现可靠换向。

2 高速电主轴的气路可重配置

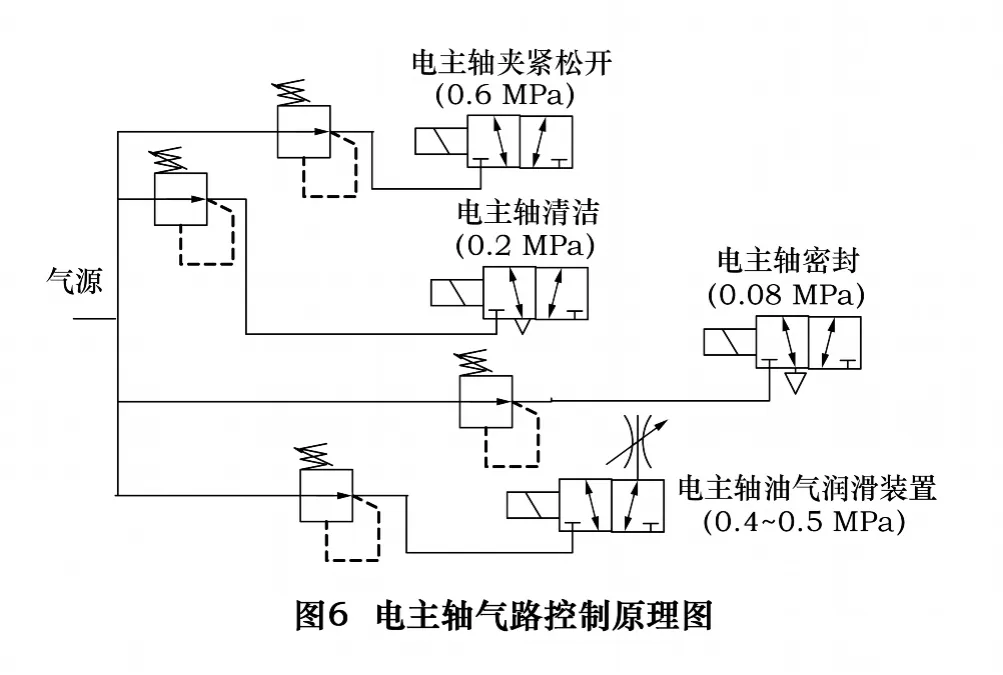

为实现微小型车铣复合加工中心中的钻削和铣削加工,配置高速电主轴单元,电主轴安装在Y轴上。铣削电主轴转速为0~50 000 r/min,由变频器驱动。自动换刀电主轴和微小型刀库配合实现自动换刀功能。为了实现自动换刀功能,在自动换刀操作中需要具备的气路功能包括:换刀过程中自动换刀刀柄的松开和夹紧操作、主轴气密封、主轴清洁等。对于高速电主轴,还需要增加油气润滑装置,这时还需要再配置一路油气润滑装置的气路。为检测电主轴自动换刀过程中的夹紧和松开状态,在自动换刀电主轴的后端还增加了1个位置磁性开关,反馈电主轴的松开和夹紧状态给机床主控系统,用于实现顺序控制和互锁。电主轴的气路控制原理如图6所示[4]。

对于高速旋转的电主轴,在加工过程中需要进行有效的润滑,防止电主轴的轴承系统出现过热和过量磨损,需要为电主轴配置油气润滑装置。油气润滑装置的主要作用就是在电主轴旋转过程中能够持续地为主轴轴承提供润滑油气。为使油气润滑系统自身能够可靠工作,油气润滑装置本身带有气压低报警和缺油报警。由于油气润滑装置的正常工作需要0.2~0.3 MPa的工作压力,为满足其使用要求,需要对油气润滑装置的气路进行改进。考虑在输出气路上增加1个节流阀,以此作为背压阀使用,调节节流阀阀口开度,使之产生一定的背压,从而满足了油气润滑装置的工作需求。

3 可重配置刀库的气路辅助系统

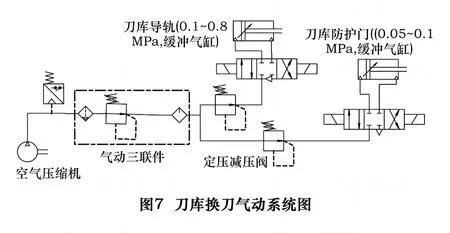

刀库系统中除了盘式刀库及其控制和驱动单元(刀库控制器、电动机及驱动器)外,还有一些配套或者相关的部件,如刀库导轨、刀库门和刀库中的检测元件。其中刀库导轨的作用是使刀库在上面滑动,换刀时导轨从床头箱中移出,换刀后导轨退回原位。刀库门的作用是换刀开始时打开,让刀库能够顺利移出,到换刀结束刀库退回原位后关闭,目的是保护刀库,防止机床在进行工件加工时金属切屑和冷却液污染刀库。刀库门和刀库导轨为气动控制。为实现以上功能,采用2个气动支路进行控制,即分别用2个三位四通阀控制刀库门气缸和刀库移入移出导轨。刀库门气缸选用普通气缸,刀库移入移出气缸采用无杆气缸。配合检测和传感元件可以实现刀库门打开和关闭的状态检测,刀库导轨的移出和返回位置检测,从而实现对刀库门和刀库移入移出进行控制。刀库气动系统的原理图如图7所示。

4 气动系统功能实现及总体气路设计

可重配置的高转速精密机床气路辅助系统既包含对转台、高速电主轴和刀库的控制气路,还包括对主轴夹紧、点动吹气和对刀仪等的控制气路。机床气路系统总体图如图 8 所示[5-6]。

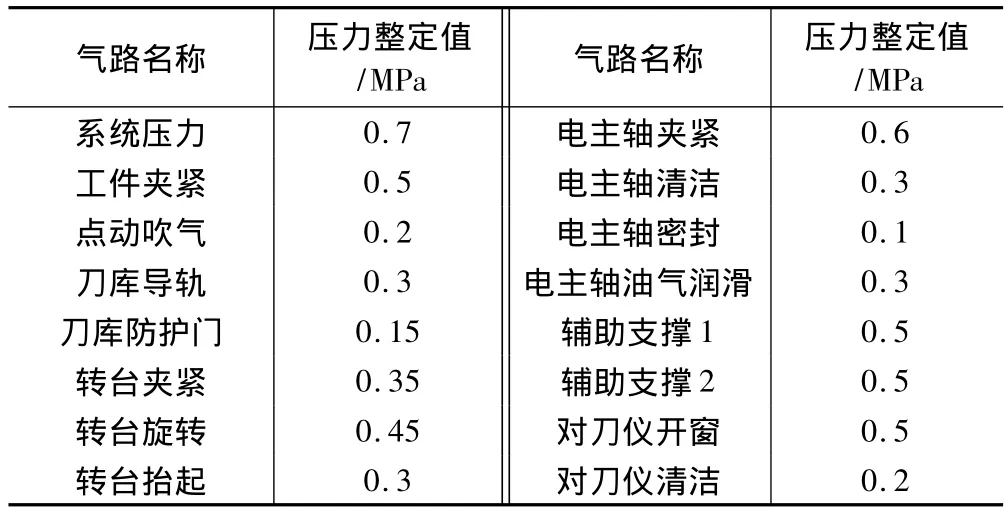

要使各气动支路都可靠稳定地工作,需要对各条支路的气压进行设计。气动系统中各路气压经调试后的最后整定值如表1所示。

5 结语

根据可重配置机床对不同机械模块的配置需求,进行可重配置机床的气路总体设计。通过对不同机械模块的控制特点进行分析,设计了相应的控制气路,整定了各控制支路的压力。调试结果表明,所设计的气路原理符合对不同对象的控制要求,设定的压力整定值满足控制对象安全稳定运行的需要。特别根据控制对象的控制难点对常规气路进行了改进。对大旋转惯量的转台系统设计主辅气路的控制方式,解决了冲击和碰撞问题。对油雾润滑气路添加节流控制,增加了背压功能。

表1 机床系统各气路压力整定值表

[1]许虹,王庆明.可重构机床设计[J].中国机械工程,2005,16(7):588-593.

[2]毛智勇,刘宝权.液压与气压传动[M].北京:机械工业出版社,2007.

[3]李超.设备控制基础[M].北京:高等教育出版社,2001.

[4]吴玉厚.数控机床电主轴单元技术[M].北京:机械工业出版社,2006.

[5]姚新,刘民钢.液压与气动[M].北京:中国人民大学出版社,2000.

[6]宋军民,周晓峰.液压与气动技术[M].北京:中国劳动社会保障出版社,2009.