涂层刀具摩擦磨损特性的研究进展*

2012-10-20邓建新李士鹏邢佑强

颜 培 邓建新 李士鹏 赵 军 陈 扬 邢佑强

(山东大学机械工程学院,山东济南 250061)

涂层刀具是在韧性较好的刀具基体上,沉积一层或多层耐磨性好的难熔化合物,使刀具结合了基体高强度、高韧性和涂层高硬度、高耐磨性的优点[1],提高了刀具的耐磨性而不降低其整体韧性,可以有效提高刀具寿命[2]。涂层刀具通用性广,加工范围显著扩大,使用涂层刀具可以获得明显的经济效益。涂层刀具已经成为现代刀具的标志,也是刀具技术发展的重要方向[3],其在刀具中的使用比例已超过50%。

1 PVD涂层摩擦学研究现状

涂层的摩擦学研究主要依靠摩擦磨损实验的评价,往往与实际工况的涂层损伤机理存在一定的区别,但实际工况的磨损试验由于各种局限无法经常进行。传统的摩擦学实验研究只局限于获取摩擦系数和某一摩擦条件下的磨损量,对涂层的微观损伤和摩擦化学作用机理的研究不够重视。涂层的实验室摩擦学性能评价主要有两种趋势:一种是沿袭传统的摩擦试验并加强微观分析,专注涂层材料的基本摩擦学特性;另一种是尽可能模拟实际工况,争取实验过程的涂层损伤及其机理与实际工况一致。

1.1 “硬”涂层刀具的摩擦磨损研究

1.1.1 二元氮化物涂层

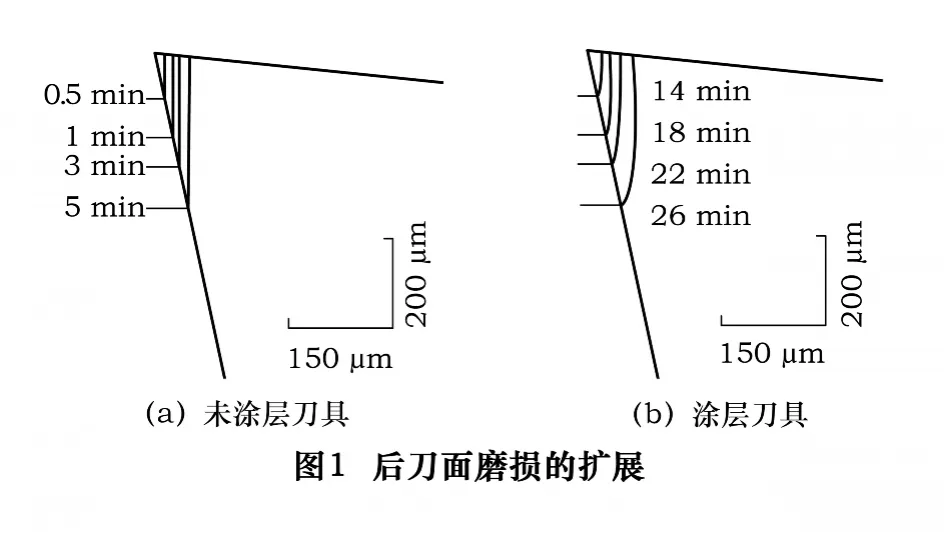

TiN涂层是研究较早、使用范围较广的涂层。王核源等研究了TiN涂层高速钢刀具和未涂层TiN高速钢刀具正常磨损的差异[4],如图1所示。涂层刀具前刀面月牙洼窄而深,边界呈锯齿状;后刀面在磨损过程中出现了负倒棱和后刀面月牙洼;涂层的硬隔膜作用时间是短暂的。在正常磨损阶段,涂层起着边界阻碍作用。在剧烈磨损阶段,涂层以剥落的方式失效并基本丧失作用。

在疲劳寿命相当的情况下,CrN具有比TiN涂层更好的耐磨性能[5]。赵晚成等研究了应用于活塞环的CrN涂层的摩擦学性能[6],结果表明CrN涂层具有较高的硬度和较好的表面粗糙度,可以降低磨粒磨损。摩擦反应膜的形成和扩展,是摩擦系数和磨损率降低的主要原因。Rodriguez[7]等在20% ~70%相对湿度下,将100Cr6轴承钢和WC陶瓷球配副,对CrN涂层进行销盘试验,结果表明,随着相对湿度增加,涂层摩擦系数降低,表现出较好的抗粘结磨损性能。

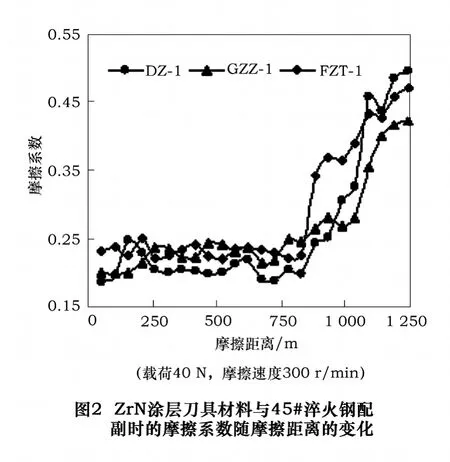

刘建华采用环块摩擦磨损试验系统研究了载荷、速度、摩擦距离等因素对ZrN涂层刀具的摩擦磨损特性的影响[8]。结果表明,ZrN涂层刀具材料的摩擦系数随载荷的增大而下降,磨损率随载荷的增大而上升;涂层刀具材料的摩擦系数随摩擦距离的增加呈现上升趋势;ZrN涂层刀具材料的摩擦系数和磨损率随摩擦速度的增大而下降。图2为ZrN涂层刀具的摩擦系数随摩擦距离的变化规律。

1.1.2 三元氮化物涂层

Scheerer对不同成分的CrAlN涂层进行往复滑动摩擦磨损试验及干切削试验[9],结果表明,Cr、Al元素含量在15 at%(原子百分数)左右,N含量在60 at%左右的CrAlN涂层具有最佳的综合性能。但切削温度超过800℃后,Cr和Fe无限固溶,会在刀刃上形成一层粘着层,影响切削性能,因此降低涂层中Cr元素的含量有利于涂层切削性能的提高。

娘亲虽然对她娇惯,但这个时候,她一点也不愿意触母亲的霉头。她在心里发誓,一定要找个机会,好好教训一下青辰那小子,来给娘亲出这口气。

K Bobzin等采用Al2O3和Si3N4陶瓷球作为对摩材料,在球-盘试验模式下对磁控溅射制备的不同Al含量的 Cr1-xAlxN 涂层摩擦学性能进行研究[10]。Cr0.77Al0.23N涂层与Si3N4陶瓷球的摩擦系数最高,但其磨损率却最低。CrAlN涂层的主要磨损机理为粘着磨损;而CrN涂层为磨粒磨损、氧化磨损及粘着磨损共同作用的结果;Cr0.77Al0.23N涂层磨损机理与CrN磨损机理相似,但由于其具有较高的硬度和弹性模量、较小的晶粒度以及较好的抗氧化性能,因此磨损程度及粘着现象较轻。

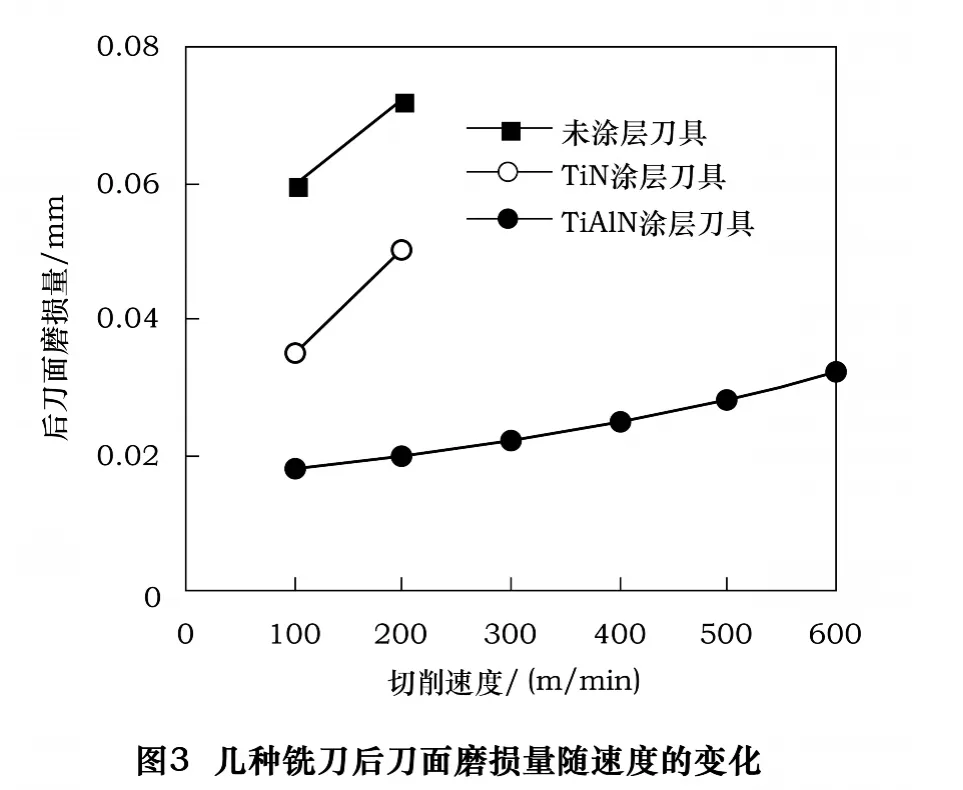

图 3 为 K.D.Bouzaki等[11-12]用未涂层刀具、TiN涂层刀具和TiAlN涂层刀具低速铣削钛合金Ti-6Al-4V时,刀具后刀面磨损量随切削速度变化的对比图。TiAlN涂层刀具后刀面磨损量随速度升高缓慢升高,未涂层刀具和TiN涂层刀具的后刀面磨损量迅速增大,导致刀具失效无法进行切削。

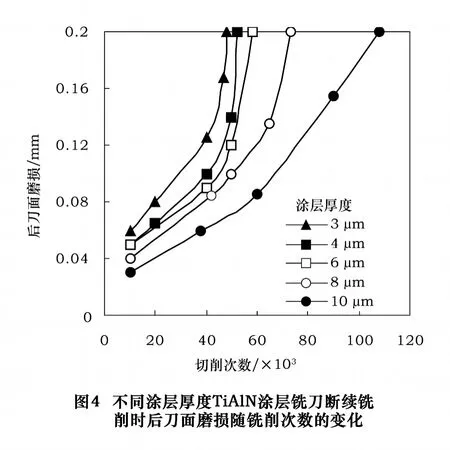

图4为不同厚度的TiAlN涂层铣刀断续铣削合金结构钢42CrMo4V时后刀面磨损随切削次数的变化情况[13]。研究结果表明,在一定范围内,涂层厚度越大,刀具的抗后刀面磨损能力越强。当具有一定的界面结合强度时,涂层刀具涂层厚度对后刀面磨损有较大影响,增加涂层厚度有利于提高抗磨损能力,磨损主要取决于涂层本身的厚度。

1.1.3 碳化物涂层

姚海玉等利用HVOF合成技术制备TiC-Ni涂层[14],对所制备的涂层进行滑动磨损试验并分析涂层磨损失效形式。结果表明,涂层滑动磨损失效主要有粘结相的优先犁削和碳化物剥落。失效过程中碳化物颗粒的剥落对涂层磨损起关键作用,涂层中的粘结相、氧化物和孔隙对裂纹的扩展有很大的影响。

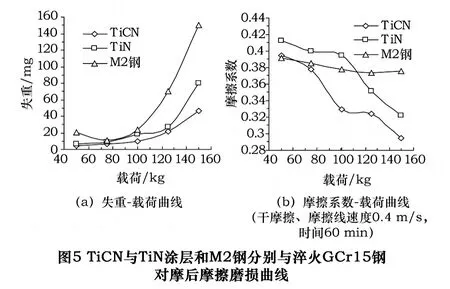

朱琳等[15]研究结果表明TiCN涂层具有优良的耐磨性能,其失效形式主要是由于粘着磨损造成的,伴随TiCN硬质颗粒的磨削与高温氧化失效,磨损失效区域中Fe、Cr、O元素含量较高,由表面逐渐向涂层内部侵蚀。TiCN、TiN涂层和M2钢分别与淬火GCr15钢对摩后,摩擦磨损关系曲线如图5所示。

1.1.4 氧化物涂层

J E Femandez等[16]曾研究了等离子喷涂 Al2O3涂层的滑动磨损特性,结果表明干摩擦时存在最大磨损载荷和最大以及最小磨损速度,而且在较高滑动速度下润滑剂的加入会大大增加其磨损率。

清华大学研究人员研究了大气等离子喷涂Al2O340%ZrO2涂层的磨损机理[17],研究表明在滑动接触条件下涂层的主要磨损机制是剥落。在滑动接触条件下,最大剪应力位于亚表层,微裂纹从缺陷处萌生,逐渐扩展和聚合,最后发展至表面而产生脆性剥落。

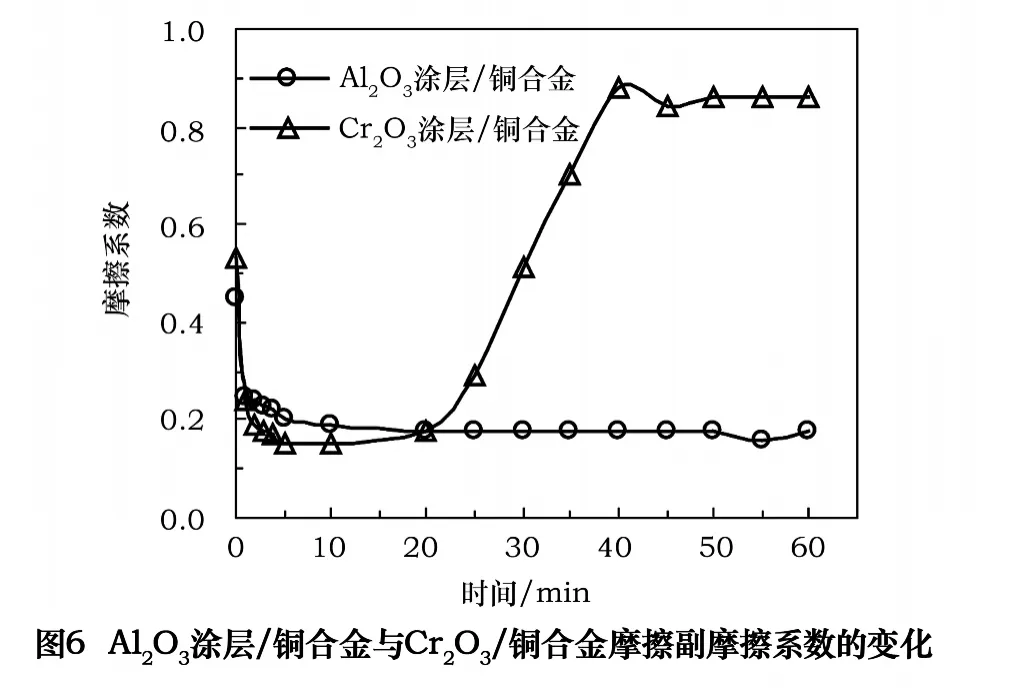

Shunyan Tao等研究了磁控溅射Al2O3、Cr2O3涂层与铜合金室温下的环块干摩擦性能[18],如图6,由于Al2O3涂层良好的导热性能以及高温硬度,Al2O3涂层的耐磨损性能要优于Cr2O3涂层。Al2O3涂层的磨损破损机制主要是塑性变形,并带有磨粒磨损和微崩刃;Cr2O3涂层的摩擦磨损机制主要是裂纹的扩展以及涂层的剥落。

1.2 “软”涂层刀具的摩擦磨损研究

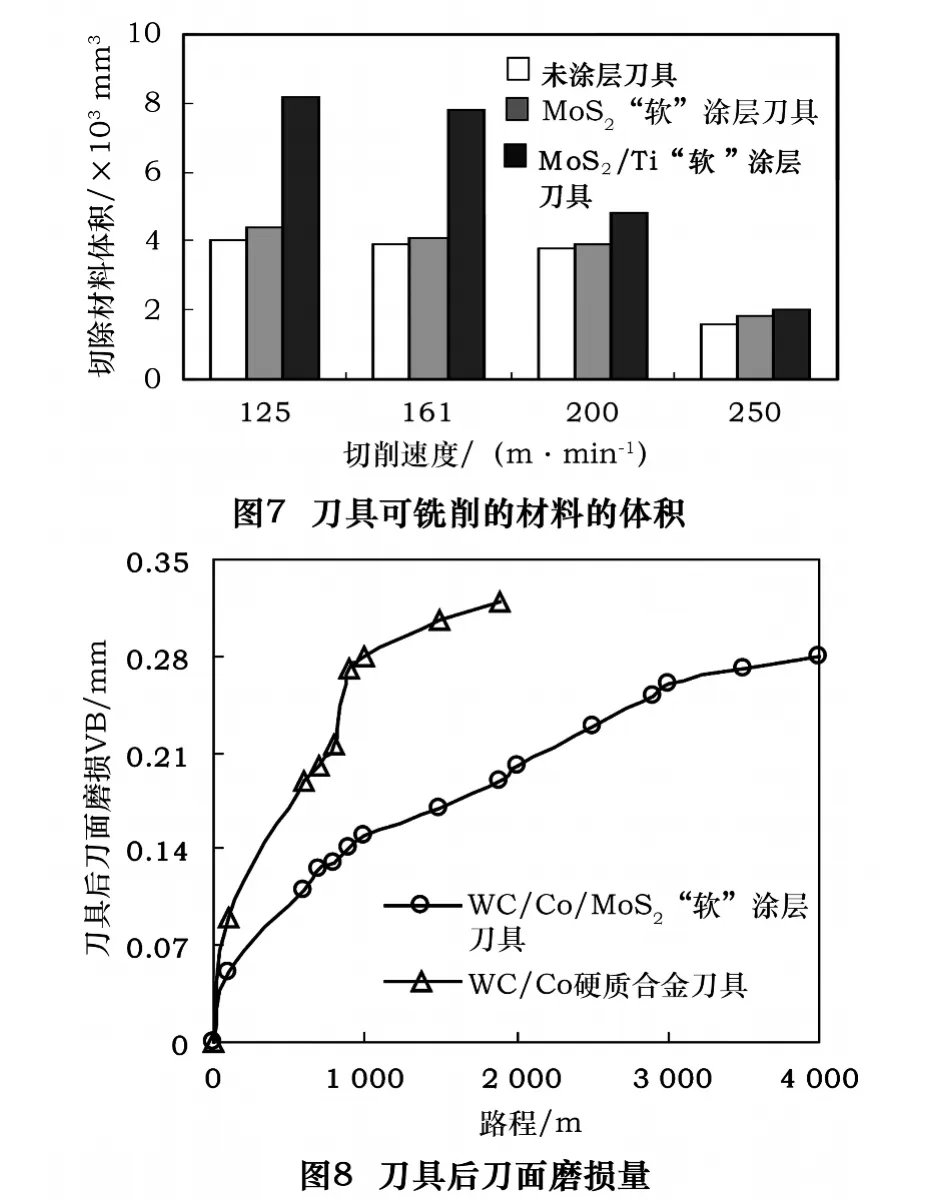

Renevier等研究了MoS2自润滑涂层在切削过程中的磨损特性[19]。图7为 MoS2/Ti、MoS2软涂层刀具和未涂层刀具铣削34CrNiMo6工件时,每个刀具铣削的工件材料的体积。MoS2/Ti软涂层刀具的寿命高于MoS2软涂层刀具和未涂层刀具。图8为WC/Co/MoS2软涂层刀具和WC/Co硬质合金刀具加工302不锈钢时刀具后刀面磨损量的对比,可见WC/Co/MoS2软涂层刀具比WC/Co硬质合金耐磨损。

1.3 多层涂层的摩擦磨损研究

上世纪70年代中期引入的TiC/TiCN/TiN三层涂层是第一个应用于硬质合金刀片的多层涂层,此后多层涂层的研究成为摩擦学表面工程的一项重要研究内容。

Renji等研究了含有TiC、TiCN和TiN多层涂层(单层厚度为 0.5 ~1 μm,总厚度为5.5 μm)的磨损特性[20],认为多层涂层的磨损呈现一种“多层磨损机制”,即材料是逐层被剥离的。由于较单层涂层有更多的界面存在,多层涂层中的裂纹扩展在一定程度上受到抑制而有较高的耐磨性。

Matthews A和Holmberg分别从宏观力学机制、微观力学机制、摩擦化学机制及材料转移方面建立一个系统的涂层摩擦机理研究方法[21]。宏观力学下的摩擦和磨损行为主要决定于接触过程中的应力及应变分布和由其导致的弹塑性变形、磨屑的形成等,这主要取决于涂层与基体的硬度、涂层的厚度、表面粗糙度、接触界面间磨屑的硬度与尺寸。

对于同一个接触面,要获得低的摩擦系数,涂层应有低的剪切强度;要获得低的磨损率,需要有较大的硬度、较高的剪切强度。Matthews等认为可通过在硬质涂层上加一层特别薄的低剪切强度的软质膜来组合实现,同时该软质涂层还具有包容硬质磨粒的能力,硬质膜则提供一定的承载能力。在微观力学上应当考虑裂纹的产生及扩展、磨屑的产生以及从微米和纳米尺寸上研究相关的摩擦现象。多层膜的引入增加了单位厚度内的界面含量,可有效阻止裂纹的生成及扩展。

1.4 涂层在摩擦中的磨损破损机制

涂层在摩擦磨损中的磨损破损机制一般分3种[22]:(1)无涂层材料交换的损伤。主要是指刀具几何形状或表面形貌发生了永久的变化,起主要作用的因素是涂层和基体的硬度、杨氏模量以及涂层的表面粗糙度。涂层的硬度是其耐表面擦伤的重要性能参数,涂层的韧性或断裂韧性是耐表面裂纹的重要性能参数。(2)有涂层损耗的损伤。涂层工件的耐磨性主要与处于接触区内的涂层性能有关。一旦涂层被磨掉,则基体承担起耐磨的作用。一般来讲,在摩擦学应用领域特别需要涂层与基体间的牢固结合。(3)由涂抹造成涂层的损伤,主要与涂层的表面粗糙度和摩擦副工件间的化学亲和力有关[23]。

2 结语

在现代涂层制备过程中,涂层材料由单一的TiC、TiN发展到TiAlN、TiCN等各种新式涂层,涂层材料种类不断增加;几种不同的相和涂层可以组合成叠层涂层、梯度涂层、有序化结构、纳米晶和多组分涂层等结构,涂层材料和结构不断强化。各种涂层的摩擦磨损机理也随着涂层制备技术的发展及实际应用的扩大而不断进步,并将进一步深入和完善,以满足不同领域对于表面涂层越来越苛刻的要求。

[1]Jaroslav Menˇcík.Mechanics of components with treated or coated surfaces[M].Holland:Kluwer Academic Publishers,1996.

[2]艾兴.高速切削加工技术[M].北京:国防工业出版社,2003.

[3]KLOCKE F,KRIEG T.Coated too1s for metal cutting features and applications[J].Annals of the CIRP,1999 ,48(2):515 -525.

[4]王核源,王敬华.TiN涂层高速钢刀具的磨损特性及磨损规律[J].工具技术,1999,33(4):10 -12.

[5]HEDENQVIST P,JACOBSON S,LARSSON M.Design and evaluation of tribological catings[J].Wear,2000,246(1 -2):20 -33.

[6]赵晚成,马亚军,李生华,等.CrN活塞环涂层的摩擦学性能[J].润滑与密封,2005,168(2):59-66.

[7]RODRIGUEZ R J,GARCIA J A,et al.Tribological behaviour of hard coatings deposited by arc-evaporation PVD[J].Vacuum,2002,67:559-566.

[8]刘建华.ZrN涂层刀具的设计开发及其切削性能研究[D].济南:山东大学,2007.

[9]SCHEERER H,HOCHE H,et al.Effects of the chromium to aluminum content on the tribology in dry machining using(Cr,Al)N coated tools[J].Surface and Coatings Technology,2005,200:203 -207.

[10]Bobzin K,Lugscheider E,et al.Wear behavior of Cr1 - xAlxN PVD -coatings in dry running conditions[J].Wear,2007,263:1274 -1280.

[11]BOUZAKIS K D,HADJIYIANNIS S,SKORDARIS G.The effect of thickness,mechanical strength and hardness properties on the milling performance of PVD coated cemented carbides inserts[J].Surface and Coatings Technology,2004,177 -178:657 -664.

[12]BOUZAKIS K D,MICHAILIDIS N,VIDAKIS N.Failure mechanisms of physically vapour deposited coated hardmetal cutting inserts in turning[J].Wear,2001,248(1/2):29 -37.

[13]BOUZAKIS K D,HADJIYIANNIS S,SKORDARIS G.The influence of the coating thickness on its strength properties and on the milling performance of PVD coated inserts[J].Surface and Coatings Technology,2003,174/175:393-401.

[14]姚海玉,王引真,王海芳,等.超音速火焰喷涂合成TiC-Ni涂层摩擦磨损性能分析[J].兵器材料科学与工程,2006,29(2):42 -45.

[15]朱琳,何继宁,阎殿然,等.等离子喷涂合成TiCN厚涂层及其摩擦磨损特性[J].科学通报,2007,52(8):972 -977.

[16]FEMANDEZ J E,WANG Yinglong,VIGANDE R.Sliding wear of a plasma - aprayed - Al2O3 coating[J].Wear,1996,82:218 -225.

[17]YANG Y Y,JIN Y S,LUO S Y.SAM Study on plasm sprayed ceramic coatings[J].Surface and Coatings Technology,1997,91(1/2):95 -100.

[18]TAO,S,YIN Z,et al.Sliding wear characteristics of plasma-sprayed Al2O3 and Cr2O3 coatings against copper alloy under severe conditions[J].Tribology International,2010,43(1/2):69 -75.

[19]RENEVIER N M.Advantages of using sekf- lubricating,hard,wear- resistance MoS2 - based coatings[J].Surface Coatings Technology,2001,142 -144(7):67 -77.

[20]RENJI Z,et al.Studies on multilayer wear of CVD TiC -TiN multilayered composite coating[J].Wear,1991,147:227 - 251.

[21]Kenneth Holmberg and Allan Matthews.Coatings tribology:Properties,techniques and applications in surface engineering:Kenneth Holmberg and Allan Matthews Tribology series,vol 28.Elsevier Science,Amsterdam,1994.ISBN 0-444-88870-5,442 pp.

[22]庞国星.应用于摩擦学领域的涂层研究现状与展望[J].材料保护,2006,39(5):46 -48.

[23]HOGMARK S,JACOBSON S.Friction lubrication and wear technology[K].ASM Handbook,1992.