小仕阳水库水泥搅拌桩防渗工程的质量控制

2012-10-19帅永波李传军

帅永波 李传军

(山东省水利科学研究院 济南 250013)

1 工程地质概况

小仕阳水库位于莒县县城东北28km处的沭河支流袁公河上,控制流域面积281km2,加固后水库总库容1.364亿m3,兴利库容0.6863亿m3。水库是一座以防洪和灌溉为主,结合发电和水产养殖等综合利用的大(2)型水库。

2 坝基垂直截渗设计

防渗的主要目的是有效减少库区渗漏量。同时,还可以解决下游坝脚渗透比降过大、出逸比降偏高的问题,防止坝后产生渗透破环及坝后浸没。

结合坝址区工程地质情况,坝基垂直截渗采用多头小直径水泥搅拌桩的设计方案。水泥深层搅拌法以水泥为固化剂的主剂,通过专用的深层搅拌机械,在地基土中边钻进,边喷射固化剂,边旋转搅拌,使固化剂与土体充分拌和,形成具有整体性和抗水性的水泥土桩柱体,以达到防止渗漏的目的。

设计成墙厚度0.3m,水泥掺入量10%,抗渗系数K<10-6cm/s,孔斜率小于0.3%,搅拌桩底部入全风化岩0.5m。根据地质条件与施工场地情况的不同,分别采用了“两喷两搅,一次成墙”与二序成墙作业的工艺。

3 水泥搅拌桩施工质量控制

3.1 多头小直径水泥搅拌桩试验

施工前结合地质资料首先进行了现场工艺试验,试验地点选择在具有代表性、针对性的区域。根据地质纵剖面图,水泥土搅拌桩选择地层条件相同的位置进行,以验证设计施工参数的合理性、适用性,对防渗工程起指导性作用。

a.水灰比的确定。根据土体含水量,采用10% ~12%的水泥掺入量,1.0、1.5和2.0三种水灰比做了对比试验。试验结束10天时现场开挖取样发现,1.0水灰比的墙体夹泥现象严重,水泥土搅拌不均,成墙质量较差。水灰比1.5、2.0取样试验结果表明,两种情况均能满足设计要求。但用1.5水灰比时,实际水泥掺入量高达20%,当用2.0水灰比时,实际水泥掺入量略大于11%,因此最后选定水灰比为2.0。

b.钻进提升速度的确定。搅拌头下钻速度选择0.6m/min,并且控制提升喷浆速度以保证搅拌效果。喷浆主要在下钻提升中进行,下钻时根据下沉速度调节喷浆量,以微微返浆为宜,避免出现过量返浆现象。

提升速度按下式确定:

式中 v——搅拌头喷浆钻进提升速度,m/min;

γd、γ——分别为水泥浆和土的重度,kN/m3;

Q——灰浆泵的排量,m3/min;

F——搅拌桩的截面积,m2;

aw——水泥掺入比;

ac——水泥浆水灰比。

c.水泥掺入量决定了水泥土的破坏比降、抗压强度、变形模量,对渗透系数有着较大影响。土层中水泥掺入量取决于天然土体性质(孔隙率、土层类别、含水量等)和施工机械的性能。

水泥掺入量按下式确定:

式中 Q——单位墙体水泥掺入量;

v——沿轴线方向每米被加固墙体的体积;

γ——被加固土体的容重;

I——水泥掺入比,该工程取10%。

供浆量按下式确定:

式中 k——水灰比;

Q——单位墙体水泥掺入量。

d.多头小直径水泥搅拌桩采用三头连接方式。最小成墙厚度按下式计算:

式中 h——最小成墙墙厚,mm;

d——钻头直径,mm;

s——桩间距,mm。

经现场开挖检查,截渗墙水泥土分布基本均匀,桩间搭接良好,未发现开叉现象,桩轮廓垂直度在0.5%以内,上部和下部搭接基本一致,桩与桩搭接处最小厚度均大于200mm。证明设计参数适用于该地层,可以按照设计标准进行施工。

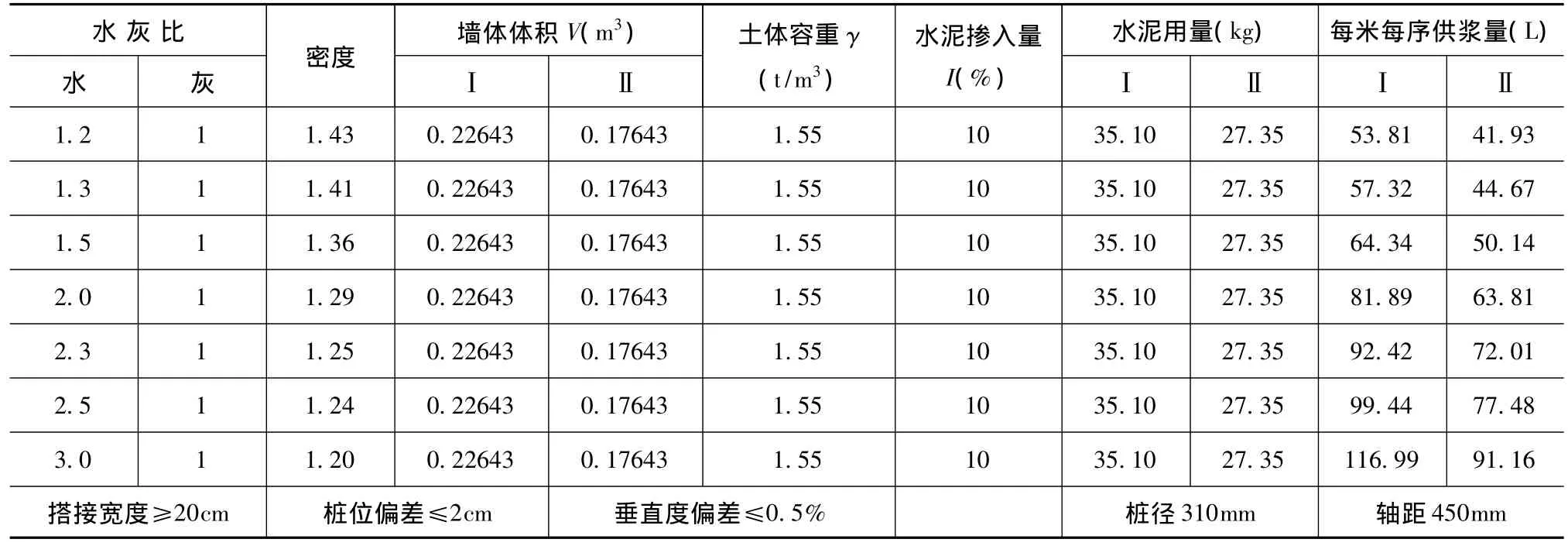

表1~表3为单位墙体水泥掺入量。

表1 一序成墙单位墙体水泥掺入量(一)

表2 一序成墙单位墙体水泥掺入量(二)

表3 二序成墙单位墙体水泥掺入量

3.2 水泥搅拌桩质量控制

水泥搅拌桩工程属隐蔽性工程,施工参数技术指标直接影响工程质量,主要从钻进速度、喷浆压力、泥浆比重、提示速度及复喷深度等工艺进行质量控制。

3.2.1 成桩质量控制

根据设计要求,桩与桩之间搭接长度不小于20cm,施工单元墙搭接长度不小于10cm。

a.钻机采用ZCJ型三头桩机施工,主机就位时应严格对准桩位,对桩就位偏差不大于±1cm,垂直度偏差不大于0.5%,搅拌桩机工作平台宽度不小于5.0m,施工前对场地进行平整夯实,确保施工期间台车不因沉降影响搅拌垂直度。施工中采用三个连通水准管或垂直度仪观测钻杆的两个方向垂直度及桩机调平情况,发现偏差过大,及时调整,确保搅拌杆在施工过程中处于铅垂状态。为保证桩孔不偏斜,开始入土时不宜用高速钻进,一般钻进速度不应大于0.8m/min;土层较硬时,钻进速度不大于0.6m/min。

b.在确认浆液从搅拌叶的出浆口喷出后,方可启动搅拌机,输浆压力控制在0.3~1.0MPa,并以60r/min的转速和0.6m/min的钻进速度,快搅慢进顺时针方向边钻边注浆,直至设计桩长。再继续喷浆并按适当的提升速度改为逆时针方向搅拌喷浆提升,提升到设计桩顶时,停止提升,搅拌5s,以保证桩头搅拌均匀密实。

c.为了保证形成连续、密实的防渗墙,在施工过程中控制钻头提升速度,加大喷浆量,以孔口微微返浆使土层尽可能吸浆饱和作为供浆控制标准。搅拌过程中,根据地层情况选择合适钻进档位,并与供浆泵密切配合,钻进提升过程中始终保持孔口微微返浆,供浆标准为既能满足与钻进提升档位相匹配的水泥渗入量(10% ~12%),又能保证下部局部不密实区吃浆量大的要求,形成密实的水泥土桩,确保截渗墙连续密实完整。

d.严格控制喷杆下入深度,施工之前丈量钻杆长度,用红色油漆在钻杆上划桩长的明显标志,桩长应大于设计深度10cm,以确保达到设计要求。

e.施工时严格控制喷浆时间和停浆时间,控制好桩机的钻进速度、搅拌速度及提升速度。每根桩开钻后保持连续作业,不得中断喷浆。严禁在尚未喷浆的情况下进行钻杆提升作业。储浆罐内的储浆应不小于一根桩的用量加50kg。若储浆量小于上述重量时,不得进行下一根桩的施工。

f.施工中发现喷浆量不足时,要求整桩复搅,复喷的喷浆量不小于设计用量。如遇停电、机械故障,喷浆中断时,应及时记录中断深度。在因故停工不超过12h的,应采取补喷处理措施,为防止断桩和缺浆,将搅拌头提升到停浆点0.5m以上,待恢复供浆后再喷浆搅拌。如停工40min以上,必须立即进行全面清洗,防止水泥在设备和管道中结块,影响施工质量。

g.桩与桩之间挤接时间不允许大于24h,超过上述时间,最后一根桩应空钻留出榫头,以确保桩间搭接。

3.2.2 浆液制备质量控制

a.制浆使用设备为LJ—0.5双层水泥浆搅拌机,中间设置过滤筛,制浆桶直径1.0m,高0.5m。经计算,扣除桶内的搅臂等,单位高度容积为7.5L/cm,以此作为计算每盘注水及制浆量的标准。

b.水泥浆的水灰比与被加固土体的含水量、性能、机械的搅拌能力和输浆情况等有关。试验表明:水泥土的性能不但取决于水泥掺入量,还取决于被加固土体的可搅拌性,即使水泥掺入量大,但未搅拌均匀,水泥土力学指标也不理想。因此水泥土搅拌均匀十分重要,而水灰比对水泥土的均匀性起着重要作用。按设计给定的水灰比(水和水泥按重量比严格控制)在制浆罐中进行拌制,备好的浆液不停地搅拌,使其均匀稳定,不得离析或停置时间过长,超过2h的浆液降低标号使用;浆液倒入集料斗时须加筛过滤,以免浆内结块,损坏泵体。若停置时间过长,不得使用。每盘测定浆液比重一次,对制浆量及比重做详细记录。

c.泵送浆液前,管路要保持潮湿,以利输浆。泵送浆液过程中,泵的压力必须足够和稳定,用流量泵控制输浆速度,使注浆泵出口压力保持在0.3~1.0MPa,并使搅拌提升速度与输浆速度保持同步。供浆必须连续,拌和必须均匀。如遇到浆液硬结堵管,必须立即拆卸输浆管道,清洗干净。

3.3 施工质量监控

为保证搅拌桩工程的施工质量,采用SJC水泥土搅拌桩浆量监测系统对整个施工过程进行监控。运用该系统,施工操作人员在施工过程中可以有效掌握注浆量的分布状况,及时做出相应处理,控制成桩质量,有效减少材料浪费,杜绝断浆情况的出现。

BJZC—JS—1B型水泥土搅拌桩浆量监测系统由安置在机柜中的SJC型水泥土搅拌桩浆量监测记录仪、安装在钻机上的深度测量装置和串接在浆管中的流量测量装置三大部分组成。在钻机平台上选择合适处断开出浆管,将流量装置串接进去,使该装置上箭头所指方向与水泥浆实际流动方向一致。在钻机平台上选择合适处钻孔,通过罗纹连接,将位移装置的支柱牢固地固定在钻机上,并保证钢索正好处于传动轮与压轮的中间。操作时,首先设置好浆量、桩长等各项参数,按规定进行操作,保证成桩资料的打印。深度测量装置注意防锈,每次使用完需擦拭干净并涂上润滑油;流量测量装置每次使用完也需擦拭干净,水泥浆管内需用清水冲洗干净。

4 严格质量控制,达到预期效果

水泥搅拌桩作业期间,喷浆记录以自动记录仪为主、手工记录为辅,确保原始记录资料齐全、清晰、准确,能真实反映喷浆全过程的实际状况。通过严格的质量控制和技术保障措施,水泥搅拌桩达到了预期的效果。截渗墙在成墙后15天后进行开挖检验,每500m开挖一处,开挖深度大于2.5m,长度3~5m,测量墙体中桩的垂直度偏差、桩位偏差、桩顶高程、墙体厚度,观察搅拌均匀程度、成墙质量,检查墙体搭接和墙体倾斜情况,测量两桩之间搭接值。以上检测项目均符合设计指标。在防渗墙中钻孔取得水泥土芯样,室内养护到28天,做无侧限抗压强度和渗透试验,取得抗压强度、渗透系数和渗透破坏比降等指标。渗透系数分别为8.84×10-7cm/s、9.25 ×10-7cm/s、1.07×10-6cm/s、1.21 × 10-6cm/s,抗压强度为 1.2MPa。各项指标均符合设计要求。通过严格的质量控制,达到了预期效果,截渗墙有效地阻止了坝基渗漏,保障了水库正常蓄水和安全运行。■