钢构件焊接中对弯曲变形的应对

2012-10-18张德友

王 俊 张德友

(江苏省淮沭新河管理处 淮安 223005)

1 工程概况

淮阴闸闸孔电站上游拦污栅采用Q235槽钢焊制长5.86m、高1.8m的框架,中间三道腹梁。横梁一侧每10cm垂直焊接一道格栅(8mm×40mm扁钢)。考虑到一侧集中焊接可能会出现变形,作业时采用定位焊固法,将拦污栅与钢制平台焊接固定,但焊接完成后12h后解除固定时,变形已经产生,最大弯曲挠度2cm。

2 弯曲变形

在钢构件加热过程中容易发生变形,变形形式主要有以下几种:纵向变形、横向变形、弯曲变形、角变形、褶皱变形、凹凸变形、扭曲变形以及畸变变形等。

在焊接作业中出现的变形主要是弯曲变形。特别是在焊接梁、柱、桩等时更为常见。而弯曲变形对结构常常产生较大的影响。

2.1 变形成因

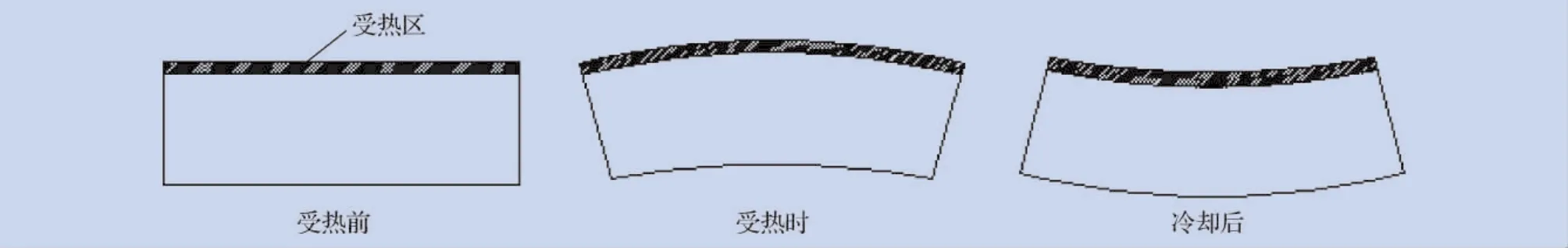

钢板在加热时受热膨胀,但被周边非加热区阻挡,不能充分膨胀,产生压缩塑性变形。因钢板不太大,因此会在膨胀力作用下产生向下弯曲。冷却后,加热区钢板进行收缩,虽然加热时没有充分膨胀,但收缩时却充分收缩,结果收缩到比原来还短的长度,使钢板发生向上弯曲。

2.2 变形状况

如果焊件上的焊缝未在焊件的中心轴上,并且相对于中心轴不对称,则焊接后焊件将会产生弯曲变形。如果焊缝集中在中心轴上方(或上方焊缝较多)则焊件焊后将产生下凹弯曲变形(见图1)。

图1 变形情况

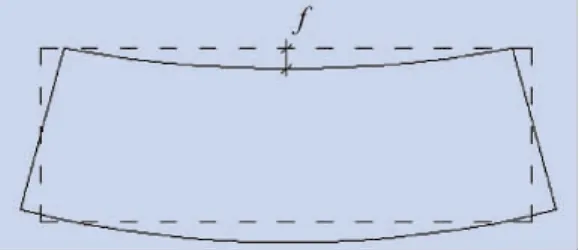

图2 变形挠度

在生产中,弯曲变形的大小由挠度f表示,如图2所示。f是指弯曲杆件中心轴偏离原杆件未弯曲时的中心轴的最大距离。f越大,说明杆件弯曲变形越大。对于槽钢等型钢,f≤L/1000但不大于5mm。

2.3 影响因素

一般来说,构件的弯曲变形与加热引起的压缩塑性变形区的宽度、加热区离构件断面重心(或中心轴)的距离及构件的抗弯刚度有关。加热引起的压缩塑性变形区宽度较大,造成的弯曲变形也较大;焊缝或火焰加热位置不对称于中心轴线,就容易造成弯曲变形;受热部分越接近中心轴,产生的弯曲变形就越小;刚性是截面抵抗变形的能力,抗弯刚度越大,弯曲变形越小。

T形接头双面角焊纵向收缩产生弯曲变形的挠度估算公式为

式中 Fn——一条角焊缝的截面积;

e——焊缝塑形变形区中心至截面积中心轴的距离;

L——构件长度;

I——构件截面积惯性矩。

3 变形的矫正

矫正变形的各种方法实质就是设法造成新的变形以抵消残余变形。在我国对型钢弯曲变形矫正使用比较多的方法有锤击矫正、热矫正等。这里着重介绍热矫正。

3.1 热矫正的实质

对大型构件通常使用热矫正,即氧—乙炔火焰作为热源,也称火焰矫正。其实质是利用局部受热的钢材冷却后收缩所引起的新变形抵消已有变形。它不仅适用于低碳钢结构,而且还适用于部分普通低合金钢结构。这些钢经热矫正后,其机械性能基本上没受影响。

3.2 热矫正的火焰温度

热矫正的火焰,多采用中性一氧化焰,即氧气与乙炔体积比为1.1~1.4,若欲使钢材生产均匀收缩来达到矫正变形的目的,一般可采用1.1~1.2的中性焰,中性焰适合矫正10~30mm厚的钢板;若欲使通过钢材沿厚度方向温度不均匀分布而产生不均匀收缩来达到矫正变形的目的,可采用1.3~1.4的氧化焰较快地加热钢材表面,氧化焰适合10mm以下厚度的钢板。热矫正时,温度通常在600~800℃。对低碳钢加热温度不宜超过800℃,温度太高,钢材会逐渐熔化而变软,使钢材遭到破坏。

3.3 热矫正方法

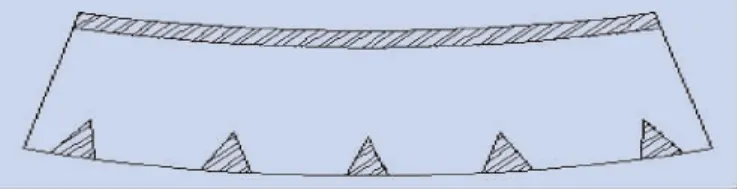

变形矫正方法主要有点状加热、线状加热、三角形加热三种。对于型钢加热一般采用三角形加热(见图3)。不论型钢向哪个方向弯曲,三角形顶点应在弯曲凹面的一侧,底面在弯曲凸面一侧的边缘上,采用中性焰,加热深度为翼缘的厚度。一般中部适当多些,端部较少,三角形高度为型钢高度的1/5~2/3。

图3 三角形加热法示意图

3.4 热矫正步骤

a.了解变形的情况。何种变形形式以及变形量大小。

b.分析变形的原因并确定矫正的顺序。原则上先整体后局部,先角变形后凹凸变形。

c.根据情况分析选择合适的矫正办法。确定是否需要加重量和外力。有的变形单靠热矫正很困难,往往需要借助额外辅助工具。

d.确定加热源的数量和温度,划出加热区域。加热区域应避免关键部位和同一部位反复多次加热。

e.确定首次加热区数量。首次加热区数量要小于预计的总数。每次加热须待自然冷却至室温时测量变形大小,再确定下次加热区。严禁采用水冷。

f.矫正完成后对构件进行修整和检查。矫正的效果必须在构件完全冷却后才可以检查。

4 变形预防措施

针对钢构件弯曲变形,目前有很多有效的方法,但如果可以在作业前进行各种准备工作的筹备,就能够规避或减少变形,这样可以减少后期矫正的工作量。

a.选择稳定的构件形式。变形不易被矫正的结构型式尽量避免使用;尽可能采用现有型钢和钢板煨弯及冲击,少用焊接;特别是预计到因焊接会引起变形不易矫正时,尽量考虑回避焊接,采用螺栓连接。

b.选择合理的焊缝。对称布置焊缝,以便焊缝产生的变形有可能相互抵消;尽量减少焊缝长度。如果焊缝过长,可以采取分段焊接等措施;焊缝避免过分集中,特别在一个狭小的区域内更应注意;平行的焊缝之间距离不宜太近。

c.焊接准备工作。焊件放置要平稳,要有足够的支撑点,以防焊接过程中出现弯曲或扭曲。

d.减少焊接线能量。一般而言,焊接时线能量越小,焊后变形也越小。尽量采用小直径焊条和小电流,焊接过程中要保持焊接温度一致。

e.选择合理的焊接顺序。对称焊接可以使引起的变形有效相互抵消;不对称焊接,应该先焊焊缝少的一侧;采用合理的断续焊接。

断续焊接一般针对焊缝较长的焊件,当焊缝在1.5m以上时主要采用逐步退焊法(见图4)。

图4 逐步退焊法示意图

逐步退焊法将焊缝全长分为若干段,各段依次焊接,使每段终点与前段起点重合。如果每段长度不很长,温差就不会很大。这样就改善了不均匀加热和冷却的程度,减少了焊后变形。每段焊缝一般约为10cm。

5 结语

对发生弯曲变形的拦污栅实施了三角形加热和锤击矫正。在弯曲凸面一侧边缘上采用中性焰加热,形成高约5cm、底长约8cm等腰三角形加热区,中间每隔25cm设一加热区,向两侧逐渐放宽间距。配合以锤击矫正,使得最终最大变形挠度低于2mm,小于规范要求的5.0mm,拦污栅矫正成功。