基于Quest的生产线物流系统仿真

2012-10-16张晓光林财兴赵翠莲

张晓光, 林财兴, 赵翠莲

(上海大学机电工程与自动化学院,上海200072)

基于Quest的生产线物流系统仿真

张晓光, 林财兴, 赵翠莲

(上海大学机电工程与自动化学院,上海200072)

随着计算机仿真技术的发展,数字化生产线物流系统的应用研究逐步受到重视.物流系统的仿真可以有效地发现生产线的瓶颈环节,避免投资建设的风险.以某企业的生产制造系统为例,利用Quest实现对该系统的优化仿真,指出系统出现的瓶颈环节并分析造成该问题的原因.然后,在一定的优化目标下,对系统进行优化配置,并对比配置前后的统计参数,从而为整条生产线的最终物流优化方案的确定提供决策参考.

物流仿真;系统优化;瓶颈环节;数字化建模

Abstract:With the development of computer simulation technology,digital production line logistics system receives increasingly more attention.Bottlenecks in a production line can be found in logistics simulation to avoid risk in the investment and construction.Logistics simulation is performed with the software Quest to achieve system optimization.The aim of simulation is to find bottlenecks in a production line and identify causes of the problem.The system configuration is optimized to meet certain optimization goals.Statistical parameters before and after configuration are compared to obtain an optimal solution.

Key words:logistics simulation;system optimization;bottleneck link;digital modeling

制造企业生产线的建造往往需要投入大量的资金,所以建造初期生产组织与规划的合理与否就显得尤为重要,不然就会造成资金的浪费.研究资料[1-4]表明:许多国内外已建成的复杂制造系统或生产线仍然存在很多问题,难以达标,其中60%的原因是初期规划不合理或失误.Apple公司曾经的MacintoshⅡ生产线就是因为设计不合理,使其在第一年的实际运行中,制品数量堆积严重,操作人员的空闲时间过多,生产线产量比预期低30%.随着计算机仿真技术和虚拟现实技术的发展,利用物流仿真技术可以比较有效地解决这一问题.本研究以某液压缸企业初期规划的生产线为研究对象,利用Quest仿真软件分析该生产系统规划方案潜在的作业“瓶颈”和物流制约环节,为改善实际生产线提供决策依据,并最终实现了优化目标.

1 企业生产物流系统规划描述

本研究创建的物流仿真系统依托的对象是企业新规划的油缸车间.该车间有3条生产线,分别为缸体生产线、活塞杆生产线及装配线.该车间的生产任务规划如下:设月产量为Fm=7 200个,每月的工作天数为Dm=30 d,日产量为Ft=Fm/Dm=260个,每天的工作时间为Tm=20 h.

1.1 生产工艺流程

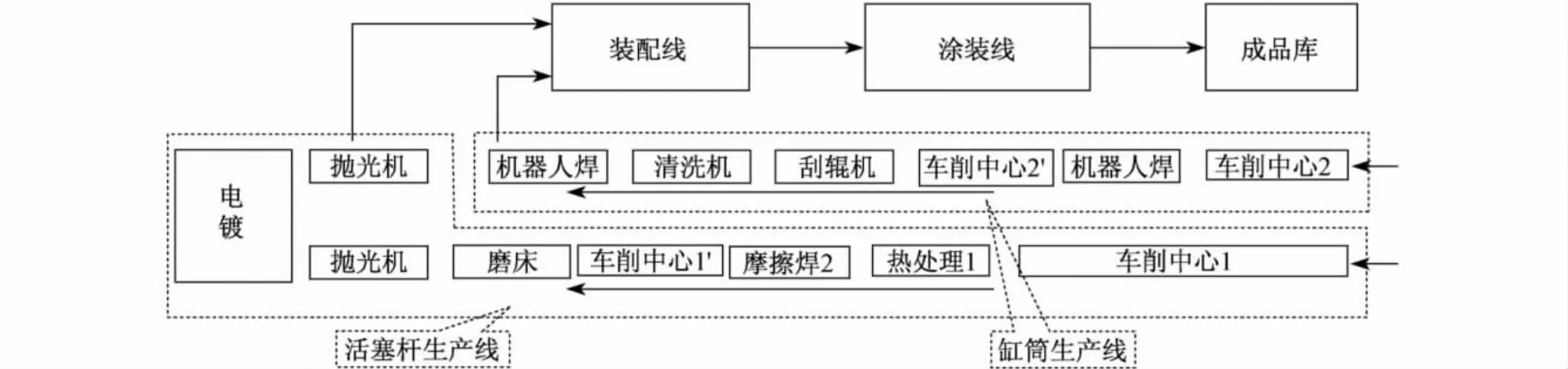

该规划车间的工艺流程如图1所示.

1.2 生产线设施布局

该制造厂的3条生产流水线大致呈平行布置.活塞杆生产线为半U形布局,缸体生产线和装配线为线性布局.生产线设施布局如图2所示.

图1 加工工艺流程图Fig.1 Flow diagrams for process plants

图2 生产线设施布局图Fig.2 Layout of the processing line

2 基于Quest的生产加工建模与仿真

2.1 仿真目标的提出

本研究主要是通过对新规划的油缸车间进行物流仿真来验证预先规划的工艺方案的合理性,以及挖掘潜在的制约生产能力的弊端工艺,从而辅助工艺部门提出改进方案.

仿真目标具体如下:① 实现生产节拍的验证,从而保证企业规划产能的实现;②验证物流堵塞情况,实现生产线平衡;③通过工艺调整,提供机器设备的利用率,实现精益生产.

2.2 系统建模原理

系统建模首先需要从工艺规划部门得到相关的工艺参数,然后在可视化虚拟环境下进行数字化工厂的初步布局.具体布局过程如下:① 车间宏观建筑与辅助模型的布局;②车间微观模型的布局,可细分为流水线布局、工作单元布局、工作单元内设备布局、工作单元之间的联系布局;③ 工装线的布局;④配送工具的布局.最后,进行物流系统的逻辑建模,包括工艺参数的导入、配送方案的设定、排队方式的选择等.

2.3 Quest环境下生产加工系统的建模

目前市场上有多种仿真软件,其中达索公司的Quest和UGS公司的Em-Plant都属于知名CAD公司的物流软件,在大型制造业领域的仿真中都有比较成熟的应用[5-7].Quest相比其他仿真软件有着更强大的后处理能力,更适应大型制造业生产线,因此,本数字化生产线选择了Quest仿真软件.

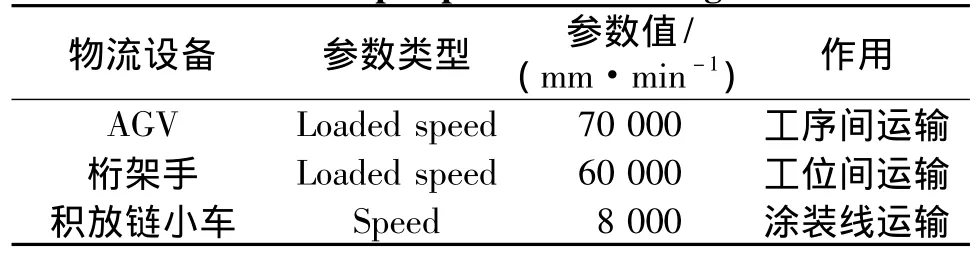

本数字化车间所用模型可通过外部软件Solidworks导入,所创建的零件分为两大类:活塞杆类和缸体类.由于在仿真系统中,从原料到加工完成,每个工艺环节中工件的几何特征都会改变,因此需针对每个类设置多种几何特征.创建缓冲区时,应该设置排队逻辑.本研究中所有的缓冲区采用的排队逻辑为先进先出(first in first out,FIFO).物流工具的配置方法如下:原料上活塞杆或缸体线使用自动导航小车(automatic guided vehicle,AGV),各个工位零件的移动使用桁架手,涂装线使用积放链系统.整条数字化生产线的仿真模型如图3和图4所示.

图3 仿真系统全局图Fig.3 Global map of the simulation system

表1 系统输入参数汇总表Table 1 Summary of system input parameters

表2 物流参数输入Table 2 Input parameters of logistics

2.4 生产加工系统的仿真

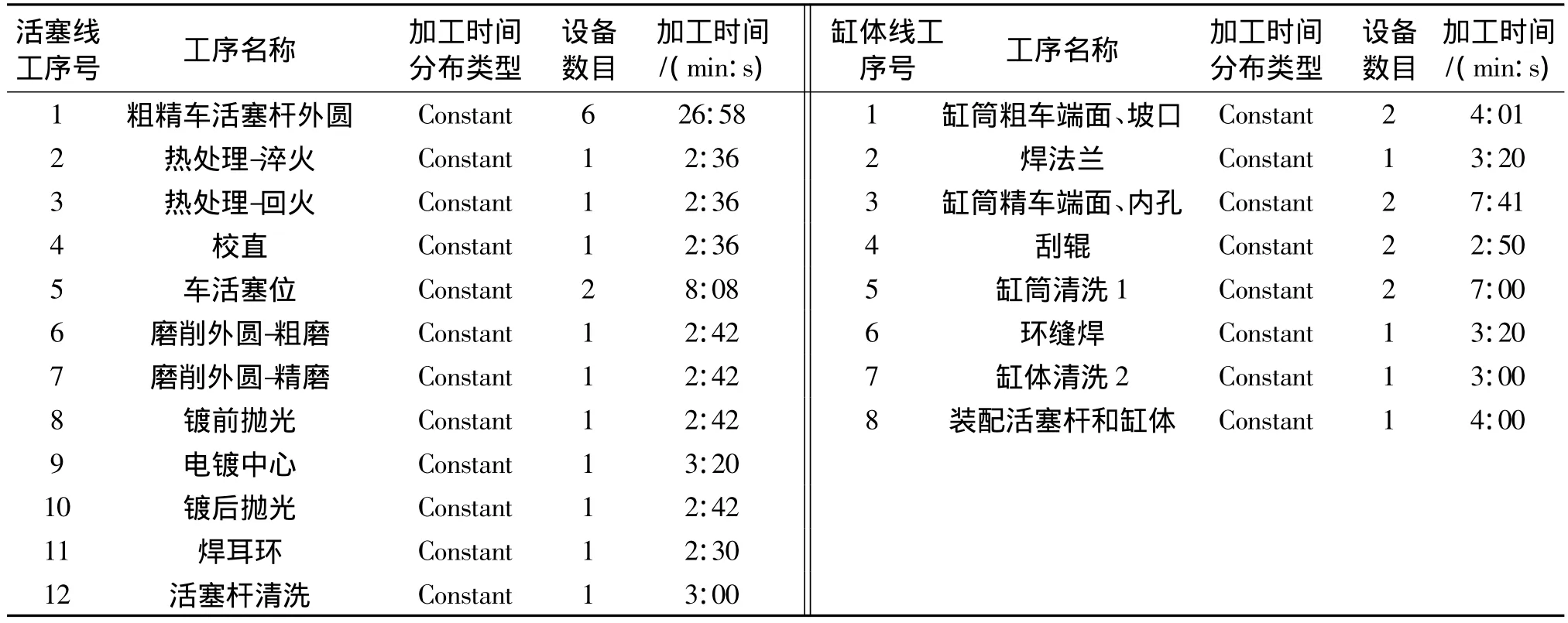

系统仿真模型建好之后,在运行仿真之前,Quest要求用户设定各个工位的加工时间以及系统的仿真时间.各个工位的输入时间如表1所示.

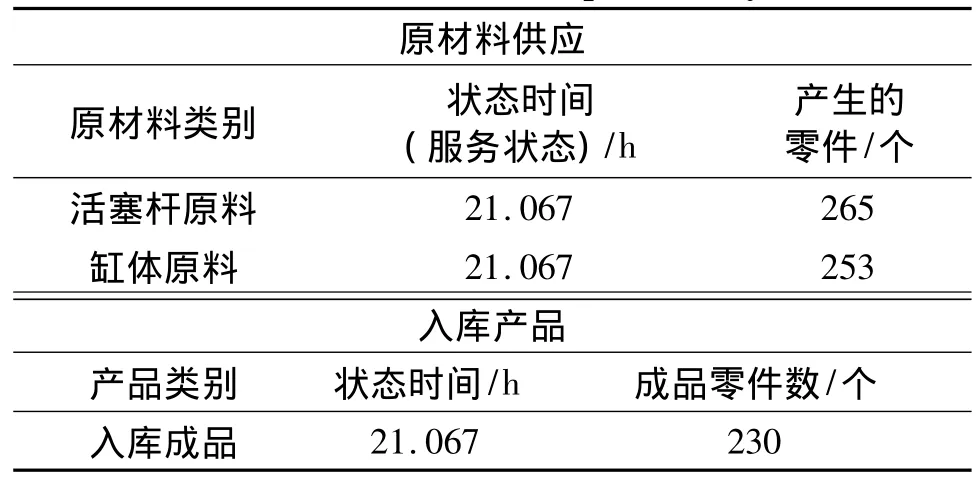

为了分析该仿真系统一天内的运行情况,初步设定仿真时间为Tm=20 h(1 200 min).由于在系统运行初始,整条生产线是空的,为了把半成品铺满生产线的所有空位,通过对表1中各个工位数据的相加计算,可以得出理论规划上活塞线铺满半成品需花费的时间为62.4 min,而缸体线需花费的时间为30.5 min.因此,仿真时间取最大值 62.4 min,加上初定的1 200 min,最后设定仿真时间为1 263 min.三种物流工具的物流参数输入如表2所示.

2.5 仿真数据的分析

当仿真时间达到用户设定的时间或者用户终止仿真后,Quest将提供多种仿真结果统计数据,其仿真结果输出方式有数字输出和图形输出.本系统确定的统计指标有:生产节拍、在制品库存、设备利用率.

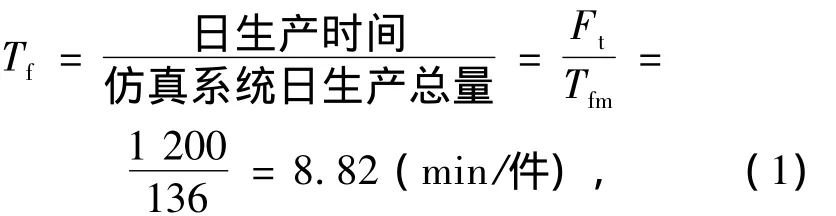

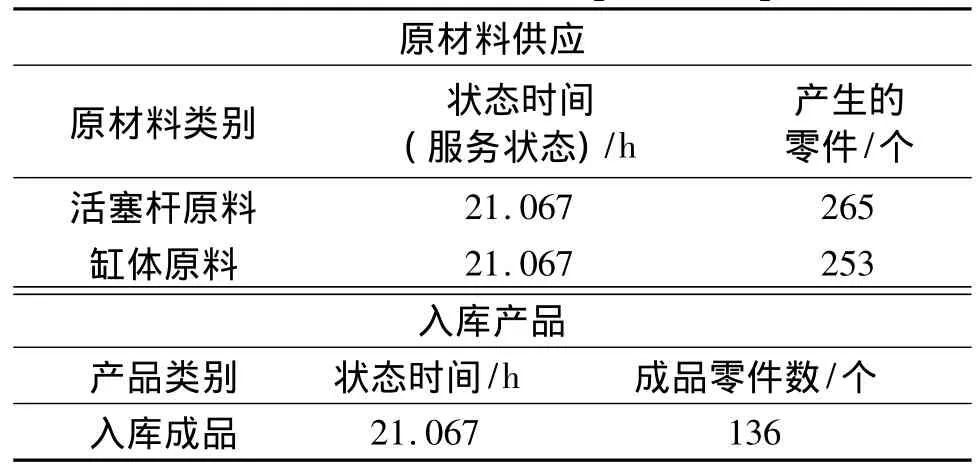

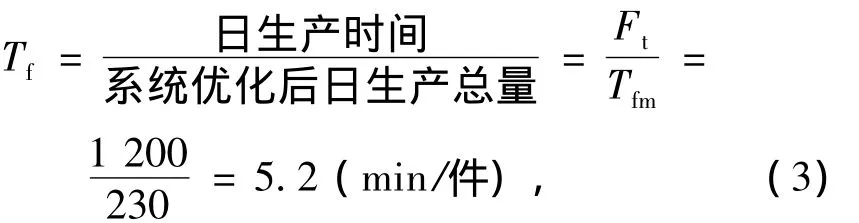

生产节拍的计算结果如表3所示.设仿真系统的节拍为Tf,原始工艺规划节拍为Ty,仿真系统的日生产总量为Tfm.削出口缓冲区及装配线涂装上线缓冲区的库存堆积也比较严重.这些环节都是瓶颈环节,必须予以优化.

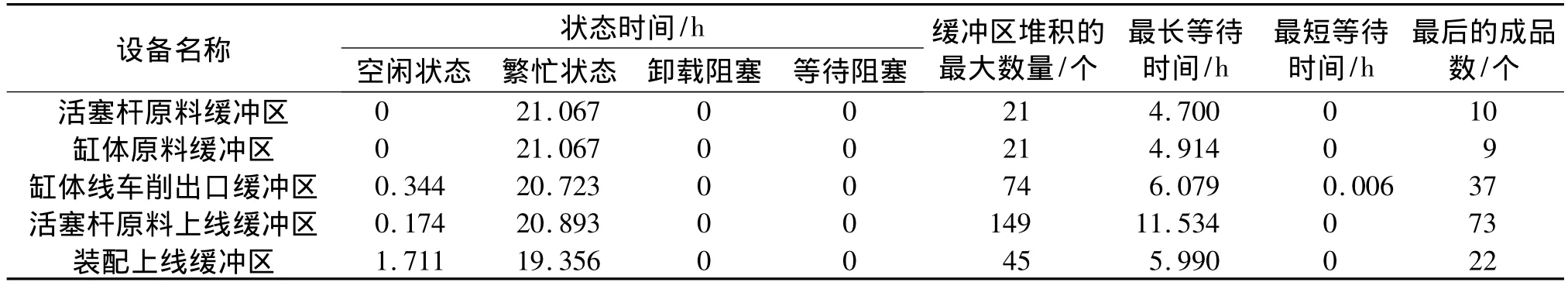

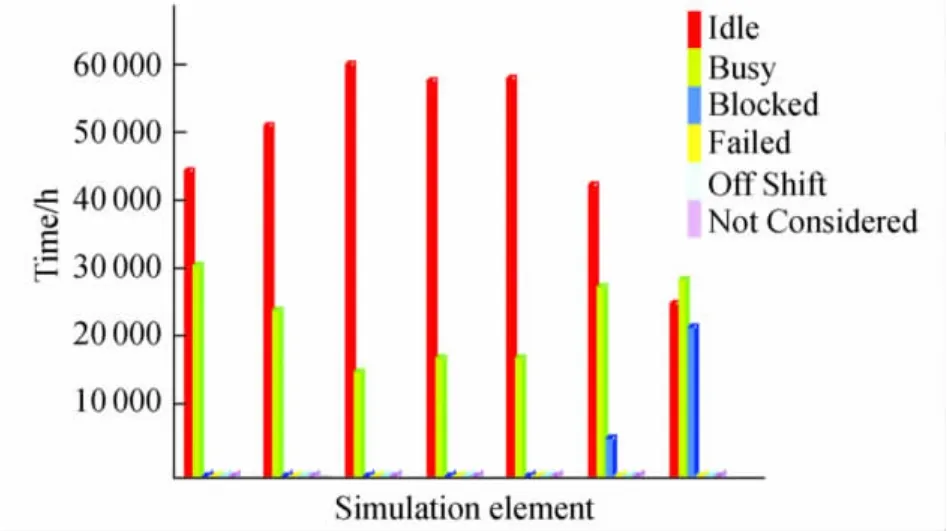

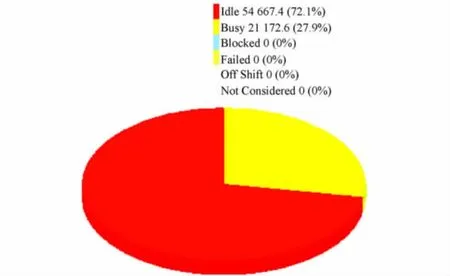

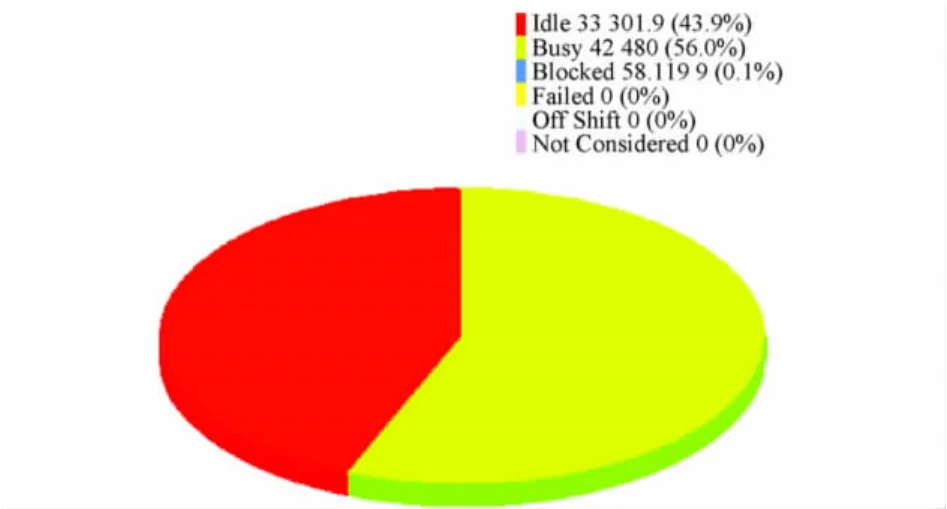

整个系统的设备利用率情况如图5和图6所示.可以看出,大部分设备的利用率都达不到50%,所以需要优化系统,提高设备利用率.

表3 零件产生数量及加工成品统计Table 3 Statistics of finished parts and product

表4 在制品的库存统计Table 4 Statistics of In-process inventory

图5 缸体线各个工序代表设备负荷Fig.5 Load maps of the cylinder line equipments

图6 活塞线各个工序代表设备负荷Fig.6 Load maps of the piston rod line equipments

可见,系统在输入参数下的生产节拍较慢,所以必须找出瓶颈环节,然后优化系统,使生产节拍满足设计目标.

在制品的库存统计如表4所示,其中5处缓冲区的在制品的库存数量都较大,而活塞杆原料上线缓冲区的堆积现象更严重,在制品数量达到73件,等待处理的最长时间间隔达到了11.534 min.另外,缸体车通过以上分析可以看出,该初始规划的生产线存在如下问题:①平均加工节拍慢;② 设备的整体利用率低;③在制品库存量大,库存成本高;④最大的瓶颈环节为活塞杆车削中心产能低,很多零件都堆积到活塞杆原料上线缓冲区上;⑤涂装线的上料区也存在严重的物流阻塞现象.

3 系统优化

生产系统的优化目标可以分为以下3个方面[8-10]:① 优化系统生产能力,即通过对系统进行适当优化来提高系统产能,使得系统生产能力满足规划需求;②优化整体设备的利用率,即通过对系统各个因素的修正与优化,从而提高整体设备的利用率,避免成本浪费;③在制品库存量优化,在制品库存量大会产生大量的库存费用,造成成本浪费,而且也会影响其他优化目标.

上述各个优化目标在各自的优化过程中相互促进、相互制约.而本研究将系统的优化目标优先级定义为生产能力>设备利用率>在制品库存.系统的优化将从以下3个方面进行.

3.1 验证规划产能

结合平面布局图2进行分析.通过第2节的仿真数据分析可以发现,系统的产能或节拍没有达到规划目标,其具体原因是:原料处被加工零件的提供节拍完全满足于目标节拍,但被加工活塞零件在活塞杆车削工序环节的入口1处堆积现象比较严重;另外,涂装线入口处的堆积现象也比较严重(由图4可见,活塞杆车削环节1处有6台加工车床).

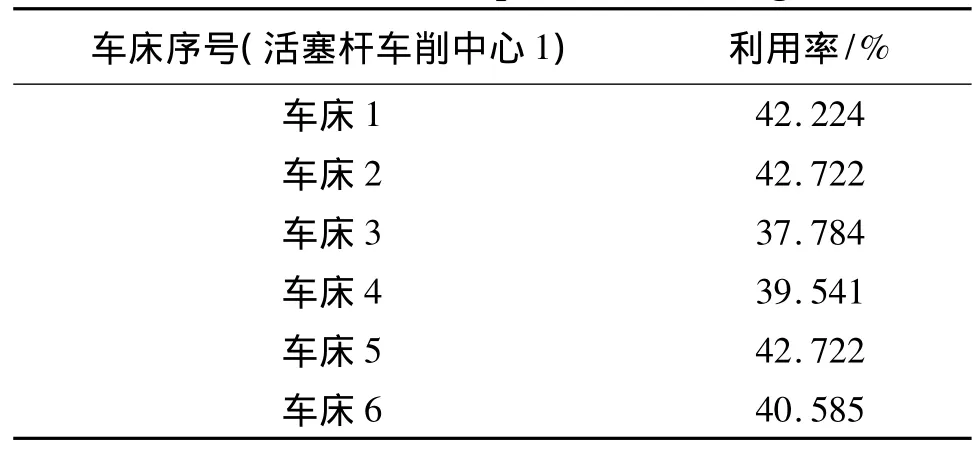

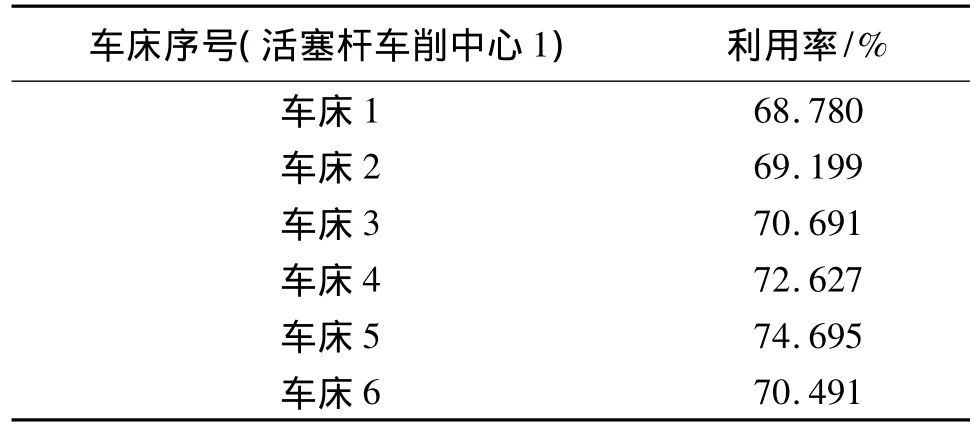

首先,利用Quest的数据统计功能分析发现,活塞线车削中心1处6台加工车床的利用率都很低,均达不到50%.原因是由于桁架手的运输效率低,因此可初步认为物流运输规划不合理.同理,涂装线入口的堆积现象是由下道工序物流运输能力不足所致.表5为设备利用率统计表.

表5 活塞杆车削中心1利用率统计Table 5 Utilization of the piston rod turning center 1

为了满足生产节拍,初步的改进措施如下:①活塞杆车削中心增加1个桁架手进行配送,并且提高两个桁架手的配送速度,直到满足在一天的仿真时间内活塞杆线入口缓冲区的在制品数量为5~6件;②增加涂装线悬挂输入链系统的运输小车到4个,提高输送带的速度直到满足在一天的仿真时间内涂装线上线缓冲区的在制品数量为3~4件.通过运行仿真系统,得到统计数据如表6所示.

由此生产节拍基本满足,生产线的整体规划经过适当调整后可以满足规划节拍.

表6 系统优化后产能统计Table 6 Statistics of the optimized system

3.2 从提高设备利用率的角度优化系统

通过上述步骤的优化可以发现,所有的设备利用率总体有了一定的提高,其中活塞杆线车削中心1的6个车床使用率统计数据如表7所示.

表7 系统优化后活塞杆车削中心1利用率统计Table 7 Statistics of piston rod turning center 1 of the optimized system

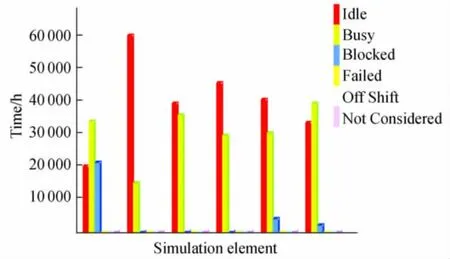

可见,当前的车床利用率为71.08%,高于原来的不超过50%的利用率,所以该车削中心的车床利用率在系统优化后得到了大大提升.但是缸体线刮辊工位设备的使用率还是相对较低,因此,合并刮辊机的两个工位为一个工位,从而提高设备的使用率(空闲的另一个刮辊机以备产能扩大后使用).利用Quest的图标统计功能绘制出优化前后设备的利用率对比图,结果如图7和图8所示.

图7 刮辊机工位原始状态分析图Fig.7 Initial state diagram of scraping roller machine

3.3 在制品库存量优化

通过以上优化措施,在制品的库存量也大大降低了,但是在活塞杆线AGV卸料处还有较多库存,必须予以优化.经过分析,这是由运输原料的AGV小车效率过高所致,因此,把物流工具AGV的加载速度从规划的70 000 mm/min调整到60 000 mm/min.经过优化,该处的缓冲区半制品配置到8个左右.经过最后的统计,整条生产线每天的在制品库存量为40个左右,平均每条生产线20个左右.

图8 刮辊机工位合并后的状态分析图Fig.8 State diagram after the processing station merged

4 结束语

本研究通过仿真软件Quest对实际的物流系统进行优化,提出了优化方案,并且对比优化前后的仿真数据,得出了优化措施可行性的结论.通过本仿真系统的研究可以发现:①制造系统的物流运输能力对企业生产效率的影响很大,很多比较合理的工艺规划达不到预计的生产效果,其原因大多由于物流运输效率不能满足生产需求,因此对生产制造系统中物流运输的建模最好不用理想条件假设,以免系统的可信度受到质疑,达不到研究的目的;② 在多重优化目标的前提下,由于多目标之间相互促进与相互制约,所以必须把优化目标按优先级排序,再逐级进行优化,这样就可以达到研究的目的.

[1] 杨堃.基于eM-Plant的生产物流系统仿真与应用[J].工业工程,2010,13(5):1-6.

[2] TANNOCK J,CAO B,FARR R,et al.Data-driven simulation of the supply-chain-insights from the aerospace sector[J]. International Journal of Production Economics,2007,110(1/2):70-84.

[3] ZÜLCH G,GRIEGER T.Modelling of occupational health and safety aspects in the digital factory[J].Computers in Industry,2005,56(4):384-392.

[4] 齐继阳,竺长安.基于DELMIA_QUEST制造系统仿真模型的研究[J].机械设计与制造,2010(4):1-3.

[5] 崔冬.DELMIA在机械加工领域中的应用[J].CAE仿真,2007(12):1-4.

[6] 董绍华,周晓光,赵宁,等.物流系统仿真[M].北京:北京邮电大学出版社,2008:163-200.

[7] 马健萍,周新建,潘磊.基于Delmia/QUEST的数字化装配线仿真应用[J].华东交通大学学报,2006,23(2):1-4.

[8] CHEN E J,LEE Y M,SELIKSON P L.A simulation study of logistics activities in a chemical plant[J].Simulation Modelling Practice and Theory,2002(10):235-245.

[9] 鲍婷洁,楼佩煌.基于eM-Plant的汽车车身焊装线系统仿真技术研究[J].工业控制计算机,2010,23(12):1-3.

[10] 姚海凤,冯勋省,郭丁俊.基于eM-plant的汽车零部件生产线平衡技术的仿真研究[J].企业物流,2010(12):1-5.

Simulation System of a Production Line Based on Quest

ZHANG Xiao-guang, LIN Cai-xing, ZHAO Cui-lian

(School of Mechatronics Engineering and Automation,Shanghai University,Shanghai 200072,China)

TP 391.9

A

1007-2861(2012)05-0500-06

10.3969/j.issn.1007-2861.2012.05.012

2011-06-15

林财兴(1951~),男,教授,博士生导师,研究方向为CIMS、多媒体技术与应用.E-mail:cxlin@staff.shu.edu.cn