数控机床PLC模块的故障诊断及排除方法

2012-10-16王凤良郭春洁

王凤良,郭春洁

(烟台南山学院,龙口 265713)

0 引言

数控机床的控制信息分成两类:一类是对机床各坐标轴的位置进行连续控制的信息,如数控机床工作台的各方向运动、主轴箱的上下移动及围绕某一坐标轴的旋转运动等,此类信息由数控机床的数字系统进行控制处理;另一类则由PLC完成的顺序控制数控机床的加工过程。

数控机床PLC模块出现故障的表现形式有三种:数控机床出现故障后报警;显示数控机床故障的报警,但是真正的故障原因并没有反映;无显示。其后面两种故障表现情况,可以借助对PLC输入/出状态的信息和梯形图进行分析可以找到致使数控机床出现外围故障的原因并予以解决[1]。

1 PLC模块的故障表现形式

1.1 显示故障

1.1.1 故障与报警对应

当数控机床出现故障后只要对报警信息进行分析便能够准确的故障原因。尽管对数控机床的检测功能提出高要求,但是不断发展的科技,数字控制系统的功能也得到了不断的完善,加强了数控机床与PLC间通信的功能,实现了复杂软/硬件系统的配合连接,提高了自诊断的技术。越来越广泛应用于诊断数控机床的故障,降低了维修难度,提高了维修人员的工作效率。

1.1.2 故障报警与原因不符

目前有一些数控机床因为不完善的故障诊断功能,促使故障出现后,数控机床的报警信息不能准确反映故障点,甚至显示的报警信息内容和故障位置间没有任何关系,这就造成维修的误导,此时维修人员只有凭借经验具体分析数控机床,从而判断并找出导致故障发生的真正原因。

1.1.3 有故障无显示

数控机床发生故障后由于控制系统中设置检测该故障的功能,则数控机床也就无故障内容显示,增大维修的难度,维修人员一时无从着手,只能研究故障的具体现象并结合理论综合性分析。当线路板出现故障时需要维修,此时如果没有电路原理图,则自己就要将草图绘制完成,增大维修的难度。

如果数控机床的刀架的控制方式属于电动式,当出现自动换刀故障时,具体故障发生点的判断则需结合系统的检测功能与数控机床显示的报警信息,分别完成故障的表现形式的分析。

系统换刀控制指令发出,刀架上的电动机动作执行。假如系统安装有软件进行相应的检测,外围装配对应硬件,实现软/硬件检测功能的结合。一旦故障发生后,产生报警并显示准确的故障信息。直接分析信息即可找到故障源。

如果检测系统只能对刀架是否应答进行信号检测,一旦故障发生,只能指出问题出于电动刀架,而具体的故障源则无法在报警信息中指出。故障的排除只能依靠维修人员逐个排查。

假如系统换刀控制指令发出后,由于延时系统不检测是否有应答信号产生直接进行后续动作程序。一旦发现刀架没有旋转到位并且无系统提示,重大事故发生概率非常大。因此,唯一操作就是紧急停车。

1.2 信号类型故障

1.2.1 输入信号的故障

PLC的控制是顺序性的完成即每个动作的执行都是基于有逻辑信号的输入且条件满足。通常情况下,故障的出现都是输入信号某一条件没有满足,两个条件都无法满足的概率较小。此时对输入信号的梯形图进行无效原因分析,随之进一步分析故障,直至找出产生故障的原因。

1.2.2 输出信号的故障

输出信号导致的故障主要都是元件的控制或执行上的故障,损坏通常是发生于能够进行机械式动作的零件上,比如不灵活的接触器触点致使接触不良、电磁阀阀芯出现堵塞、机械磨损致使阻力加大、传动器件不到位的移动等。只要其中的某一机构出现执行故障,顺序性的动作执行则会导致后续动作无法满足输入条件,不能正常进行整个顺序控制。

2 诊断故障的方法

2.1 基于故障报警的信号

数控机床PLC模块的程序依据实际生产要求予以设计,即具体的动作和故障报警的信息设计编写的依据是数控机床需实现的功能[2]。使得数控机床自诊断的功能较丰富,一旦故障发生后便会准确显示相应报警的信息,提高各种数控机床的状态信息有利于维修人员借助信息实现故障的迅速排除。

2.2 基于动作完成的顺序

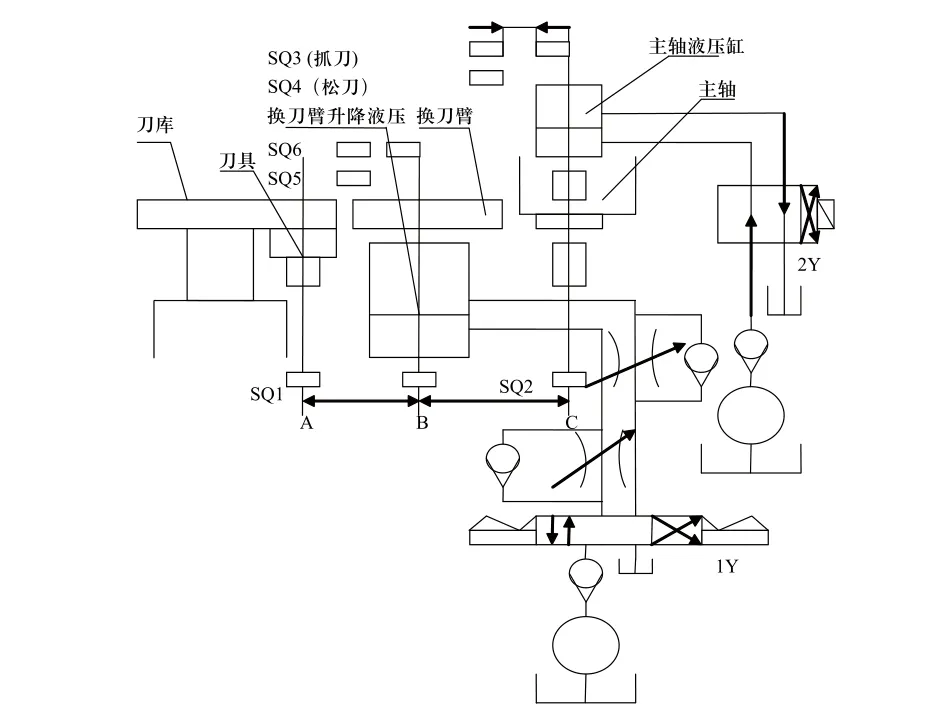

位于数控机床上的托盘及刀具等装置,相应动作的完成都是按照设定顺序进行。鉴于此,只要对比正常与故障情况下的机械装置运动情况,便可诊出故障的原因。图1所示刀具的自动交换。刀具开始自动交换时初始状态为:需要进行交换的旧刀具保持在主轴上;图中B点所示为刀具交换的力臂;刀具交换的力臂的位置位于图示的上方;需要进行交换的新刀具的位置由刀库完成定位。

遵循正常的顺序进行刀具的自动交换,但是当实现刀具交换的力臂由初始的B位置左移到A位置后再依次在A、B、C三个位置间完成相应的动作右移到C位置,结果拔刀的动作无法完成。故障分析后有三种可能的原因:SQ2没有产生信号。完成刀具松开的电磁阀(2Y)没有得电,主轴的状态仍是抓取刀具,无法下移交换刀具的力臂;刀具松开开关SQ4信号未产生,则控制交换刀具力臂升降的电磁阀(lY)维持原状态,不进行力臂的下降动作;有故障存在于电磁阀中,即使有信号输入也无法完成相应的控制动作。经检查,发现刀具松开开关SQ4没有发出动作信号,深入检查SQ4,由于过大的感应间隙的存在使得相应控制信号无法输出阻碍后续动作的执行。

图1 刀具自动交换控制图

2.3 基于对象控制的原理

依据对象的控制原理完成数控机床PLC模块的程序设计编写,针对控制对象的工作原理与PLC控制器I/O的状态进行分析,能够有效的诊断出故障。

工件在加工过程中,必须有对工件装夹程度是否合适的自动检测功能。这是因为自动化车床在进行工件加工时,仅仅保证工件夹紧程度是不够的,换句话说就是在考虑一个夹紧信号的获取时,还要检测工件加工的一些附加的行程。人工完成工件的安装时能够很直观的检查到工件是否夹紧或者位置不正的情况,及时给予更改操作[3]。但在自动化的加工过程中,所有的工作都是建立在机械手的操作上,对于工件的装夹是否可靠没办法得到保证,即使工件已经夹紧了,但只要出现其他装夹不可靠的情况也会使得所加工的工件是不合格品,严重的还会出现刀具的撞击从而使得整个车床损坏。为了避免这样的情况的发生,就需要增加一个检测油缸夹紧的行程装置。保证即使检测到夹紧信号,出现装夹位置不正等其他不可靠的情况,数控车床也不会继续进行后面的动作,从而保证了自动化过程的安全可靠。

2.4 基于PLC模块的输入/出状态

针对数控机床中信号如何实现传递,通常都是基于PLC模块的输入/出的接口完成传递相应的输入/出信号。由此,对PLC模块的输入/出的接口进行研究分析可以诊断出很多出现在这个通道上的故障。鉴于数控机床PLC模块具有的这样的接口特点有利于完成故障的诊断,只要数字控制系统中硬件不出现故障,故障的诊断则不需要对相应的电路原理图和梯形图进行研究分析[4]。通过对PLC模块的输入/出接口的状态进行分析便可准确查找故障发生的原因。值得注意的就是能够对相关控制对象的PLC模块的输入/出接口的正常与故障时的状态的准确掌握。

2.5 基于PLC的控制梯形图

在对数控机床外围出现故障进行原因诊断的研究分析发现基于分析PLC的控制梯形图有利于故障的诊断与排除。利用这种诊断与排除故障的方法,前提是对数控机床工作的原理的掌握,并了解联锁的关系以及动作完成的顺序,接着加以对数控机床的自诊断数控系统利用或者借助于机外的编程器,通过对PLC控制梯形图中的标志位和输入/出状态的分析,诊断出相应故障。

2.6 基于梯形图的动态跟踪

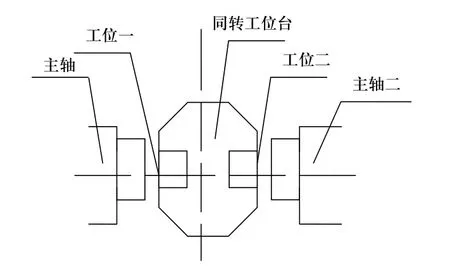

PLC模块即使发生某些故障,但是对PLC控制梯形图中的标志位和输入/出状态进行分析后未发现异常。此时则必须对PLC模块梯形图进行动态跟踪,即对瞬间变化的标志位和输入/出状态实时跟踪。通过对PLC模块动作完成的原理研究做出相应的诊断。如图2所示为双工位和双主轴且数控系统为SINUMERIK810的数控机床。

数控机床运行在自动方式下,在工位一完成工件加工后,工位二主轴未充分退位同时同转工作台准备旋转,此时工位二的主轴则停止转动,导致自动循环出现中断报警且报警的信息内容显示不正常的工位二主轴速度。两个主轴运转速度的检测分别由两个传感器(B1、B2)完成,检查主轴的传动系统后未发现异常。借助机外的编程器对PLC控制梯形图的状态进行观察分析。工位二主轴的起动标志位F112.0、起动条件是F111.7。工位二的主轴起动输出是Q32.0,检测工位二的主轴刀具卡紧输入是121.1、卡紧的标志位是F115.1。研究观察后的具体状态图如图3所示。故障发生的时候,起动标志位与输出处于“0”状态,因此主轴停止旋转,但起动标志位则由于传感器未检测到主轴的速度处于“0”状态。对输出状态变化进行动态观察未有故障产生,此时起动标志位和起动条件都处于闭合状态;若产生故障,此时起动条件瞬间实现断开与闭合,起动条件的瞬间断开使得起动输出处于“0”状态,随着起动条件实现闭合,起动标志位进入“0”状态,使得起动输出保持“0”状态,主轴停止旋转。两个传感器速度检测不正常致使起动标志位处于“0”状态。影响主轴的起动条件很复杂,对梯形图研究分析后,瞬间“0”状态变化的F111.6致使起动条件发生变化。接着对PB8.3的后续检查,瞬间变化的刀具卡紧标志也处于“0”状态,Flll.6由此发生变化。继续检查PBl3.7发现故障产生时,检测刀具卡紧的输入瞬间断开,则刀具卡紧标志位瞬间处于“0”状态,主轴停止旋转。通过分析发现出现波动的刀具液压卡紧力导致故障的产生,对液压进行调整直到正常则完成故障的排除。

图2 SINUMERIK810系统的数控机床

图3 PLC控制梯形图

3 结束语

本文通过对故障的诊断与排除方法的分析,概括出三个要点:第一,掌握安装在数控机床中的每个检测开关的位置,PLC模块输入信号的标志即检测开关;第二,了解数控机床每个工作条件的标志,利用编程器对梯形图进行实时动态变化跟踪,诊断致使故障产生的原因;第三,了解数控机床的执行机构完成动作的顺序。

[1]李梦群, 现代数控机床故障诊断及维修[M].北京: 国防工业出版社, 2011.

[2]许云理.PLC程序在数控机床故障诊断中的应用[J].制造技术与机床, 2006(10).

[3]邓三鹏, 数控机床结构及维修[M].北京: 国防工业出版社, 2008.

[4]李大庆, PLC的数控机床故障诊断[J].煤矿机械, 2007 (11).