污泥加热处置的热经济性分析

2012-10-15鲁维加郭宏伟

鲁维加,郭宏伟

(东南大学能源与环境学院,南京 210096)

污水处理将产生大量污泥,处理过程中产生的污泥含有大量有机物、丰富的氮、磷以及重金属物质,任意堆放或抛弃污泥将对环境造成严重二次污染,污染水源、土壤和农作物。随着人们生活水平的提高和生产规模的扩大,以及污水处理率及处理程度的提高,污泥产量愈来愈大,污泥的处置的压力日益严重。对污水处理厂产生的大量污泥进行减量化、稳定化、无害化、资源化处置,是循环经济模式的体现。干燥和焚烧等加热处置是目前最常用的污泥处置技术,本文将对各种污泥加热处置技术的热经济性进行分析和比较,探索污泥加热处置最佳的技术方案。

1 加热处置污泥的热经济性比较

通过加热的方式处置污泥,主要包括干燥、干燥—焚烧、直接焚烧等技术。采用干燥法处理污泥,干燥后的污泥可以作为建材原料、肥料,还可以作为燃料。由于干污泥作为燃料使用,相当于采用干燥—焚烧方式进行处置,因此干燥或干燥—焚烧两种方式可归于一类进行分析。直接焚烧处置过程比较简单,但是热损耗较大、热效率较差,并且直接焚烧的设备投资并不总是最低的。为了方便分析,假设污泥的初水分的质量含量为80%,绝干污泥的热值为9.37MJ/kg,即每1t湿污泥所含热量为1 674MJ。假设处置后污泥中水分蒸发的尾气温度为100℃,即水分蒸发带走的热量约为2.671MJ/kg。

1.1 直接焚烧

湿污泥直接焚烧,通常是将污泥直接送入流化床锅炉炉膛与燃煤掺烧,所耗热量主要用于污泥干燥、炉膛升温和保持温度三部分。污泥的初水分为80%,1t湿污泥中含800kg的水分,由于1kg水分蒸发带走的热量约为2.671MJ,那么1t湿污泥蒸发直接带走的热量为2 137MJ,这也是干燥过程(绝干)热耗。

采用直接焚烧,进入炉膛的污泥必须先加热到运行温度,流化床炉膛的运行温度较低,平均约为850℃,每1t湿污泥达到正常焚烧温度所需热量为3 344MJ。另外,为了保证炉膛燃烧温度为850℃,还将多消耗热量以维持基本的换热平衡。各种锅炉中,小型快装炉、链条炉和煤粉炉的炉膛部分换热份额约为40%,沸腾炉(即流化床炉)的炉膛部分换热份额约为50%。如果炉膛部分换热份额取为30%,每1t湿污泥所需要的总热量为4 347MJ。1t湿污泥所含热量为1 672MJ,其差值2 675MJ,尚不能平衡,即湿污泥直接掺烧,还需要额外增加热耗,折合为标煤91.4kg,日处置100t的湿污泥需额外增加消耗标煤9.14t。如果以平均值或极限值进行计算,上述消耗能量还将增加10%~20%。由于直接掺烧增加了煤耗,由此将相应增加磨煤机电耗,增加风量、烟量及风机电耗。此外,直接掺烧还可能使锅炉各受热面腐蚀、磨损、粘结、堵塞等加剧,可能影响换热面的传热、进一步降低热效率,并增加锅炉的维护工作量。直接焚烧1t湿污泥需要热量4 347MJ,比干燥1t湿污泥的2 137MJ多消耗2 210MJ,当然这部分多消耗的热量没有被污泥吸收,是可以利用的,但是为了有效利用这部分热量,锅炉的受热面必须进行改造,改造费用加上污泥掺烧系统及设备的费用,将远远高于污泥干燥系统及设备的费用。

1.2 干燥或干燥—焚烧

如果采用锅炉尾部的烟气对湿污泥进行干燥,以锅炉排烟余热作为干燥热源,干燥过程将为零耗热;再将干燥后的污泥作为燃料加入煤中进行掺烧,还可以节约燃煤。1t湿污泥含热量1 674MJ日处置100t湿污泥可节能5.714t标煤。

2 湿污泥直接掺烧效果分析

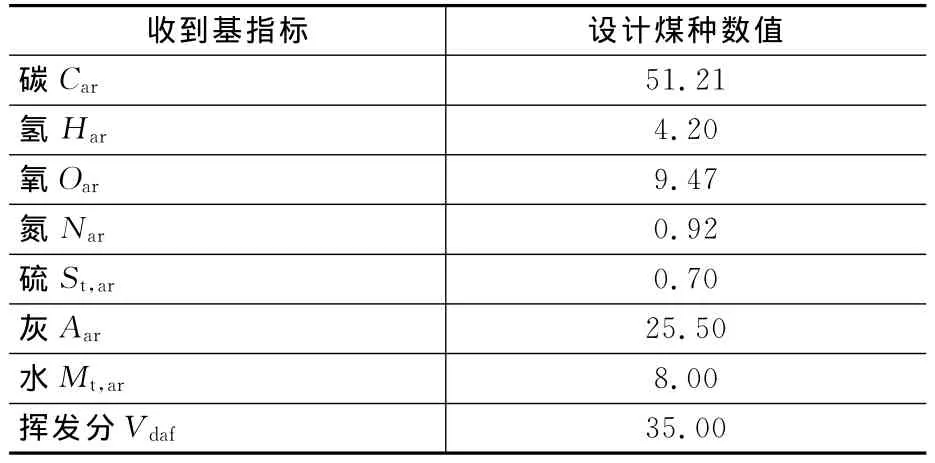

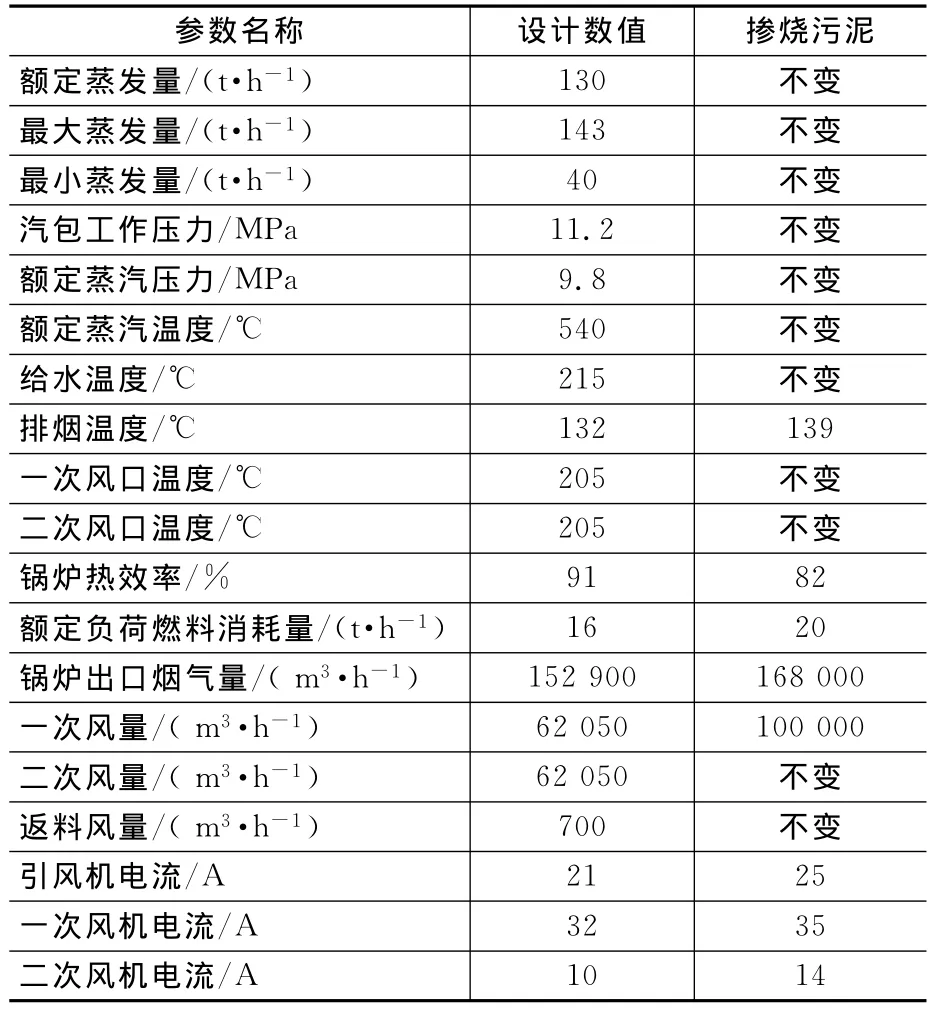

某热电厂采用湿污泥直接掺烧的数据如表1至表3。其中,设计煤种的低位发热值20.31MJ/kg;污泥的含水量质量比为83%。最后得到的污泥直接焚烧的成本为130元/t。

表1 设计煤种的组分质量比%

表2 YG-130/9.8-M锅炉的设计参数和掺烧污泥60t/d的运行参数

表3 每年焚烧污泥36 500t的成本万元

从以上数据可以看出,采用湿污泥直接掺烧后,锅炉的热效率显著下降,耗煤量显著增加,即湿污泥直接掺烧的热经济性比较低。

从环境排放来看,设标煤的含碳量为85%,含硫量为1.0%,采用直接掺烧方法日处置100t湿污泥,消耗标煤9.14t,将增加CO2排放量28 490 kg,增加SO2排放量91.4kg。相同的条件下,采用干燥或干燥—焚烧处置100t湿污泥,每天可节约燃煤量折合标煤5.714t,不增加碳排放和硫排放,减轻了对环境的污染。

3 各种污泥干燥技术的热经济性比较

采用锅炉排烟干燥湿污泥,需要有专门的干燥设备,这些设备可以是立式的旋流喷动干燥机、卧式的螺旋推进气流式干燥机,还可以是各种间接加热式干燥机,不同方式的干燥技术热经济性也有所不同。

3.1 立式旋流喷动干燥机

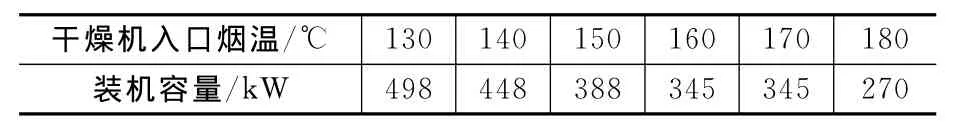

早期的污泥干燥设备大多为立式旋流喷动干燥机,可以灵活采用各种热介质、干燥强度高、干燥机占用空间小。以某热电厂采用旋流喷动干燥机对湿污泥干燥为例,干燥的热源为锅炉排烟,锅炉的排烟温度为130℃,湿污泥原料的含水率质量比为80%,干燥后的干污泥终含水率质量比为30%。由于锅炉排烟温度较低,污泥干燥所需烟气量较大,因此用于抽取烟气的风机运行的电耗较高,以湿污泥处理量2t/h计,干燥机排烟温度为90℃,旋流喷动干燥机入口烟气温度与干燥系统风机装机容量的关系如表4。

表4 立式干燥机入口烟温与风机配置功率间的关系

从表4中数据可以看出,干燥机入口烟气温度越高,所需要的烟气量就越小,风机装机容量也会相应减小,风机电耗也因而相应减少。因此,提高热源温度是降低旋流喷动干燥机运行成本的一个关键因素。但是,既有锅炉的排烟温度是一个确定的参数,难以轻易改变,而且提高锅炉排烟温度会影响锅炉的热效率。由于干燥介质即锅炉排烟本身是废弃的,即干燥介质为零成本,因此这种干燥系统运行的综合经济性还是比较好的。

3.2 卧式螺旋推进气流式干燥机

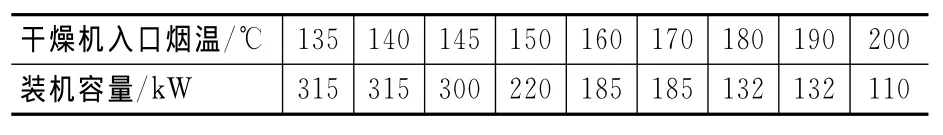

采用立式旋流喷动干燥机干燥污泥,当热源锅炉烟气的温度较低时,干燥系统风机的电耗较高。近来开发出了螺旋推进气流式(第二代卧式)干燥机。与立式干燥机相比,卧式螺旋推进气流式干燥机同样具有可以灵活采用各种热介质,干燥强度也很高,干燥机占用空间也很小,但是系统的风机电耗显著降低,热经济性显著提高。如果以污泥处理量100t/d,湿污泥初含水率为80%,干污泥终含水率为30%,进口烟气温度135℃,出口烟气温度110℃计,采用卧式螺旋推进气流式干燥机,入口烟气温度与干燥系统风机装机容量的关系如表5。

表5 卧式干燥机入口烟温与风机配置功率间的关系

从表5的数据来看,卧式干燥机的风机装机容量明显低于立式干燥机,电耗约为立式干燥机系统的25%~33%。因此,在各种条件相似的情况下推荐采用卧式干燥机。

3.3 间接加热干燥

间接加热的干燥系统有多种形式,如转盘式、空心浆叶式等,其主要特点是采用蒸汽作为干燥介质。每1t湿污泥的干燥过程(绝干)耗热(水分直接带走的热量)为2 137MJ,加上热损耗,即相当于消耗同等热量的蒸汽。其热经济性显然低于零热耗或低热耗的直接干燥系统。

4 结语

上述理论分析计算和工程应用数据表明,在各种污泥的加热处置技术中,采用干燥或干燥—焚烧技术,要比采用直接焚烧技术具有更好的节能和环保效益,因此,推荐采用干燥或干燥—焚烧技术。近年来,我国许多地区在实践中采用干燥或干燥—焚烧技术对污泥进行彻底处置,已经取得了不菲的业绩。