燃煤工业锅炉热平衡效率低的原因及对策

2012-10-11赵建生

赵建生

(北京铁路局天津能源管理监测站,天津市节能监测三站,天津,300140)

近年来我站对管内多台燃煤工业锅炉进行了热平衡测试。通过对50台锅炉测试数据进行分析,发现大多数锅炉在运行过程中热平衡效率较低并存在一些影响燃烧效率的问题。如果提高锅炉的热平衡效率,能够降低燃料消耗量,提高锅炉的经济运行的效果。

1 锅炉的热平衡热效率测试

锅炉设备运行中,热平衡效率体现了锅炉作为一种能源转换设备的综合性能,热平衡效率的高低直接影响锅炉的运行成本,是评判锅炉的一项重要指标。

燃料通过燃烧将热量释放出来,并通过各种传热方式,将热量传递给吸热介质,理想状况下,燃料释放的热量等于介质吸收的热量,此时的热效率为100%。然而锅炉在实际运行中存在着各种散热损失,我们通常通过反平衡测量法计算各种热损失来确定锅炉热效率。锅炉反平衡效率的计算公式为:η=q1+q2+q3+q4+q5+q6

式中:q1为有效热;q2为排烟热损失;q3气体不完全燃烧热损失;q4为固体不完全燃烧热损失;q5为散热损失;q6为灰渣物理热损失。

对锅炉(50台)热平衡测试报告的汇总分析,其平均值有效热q1为68.75%;排烟热损失q2为10.40%;气体不完全燃烧热损失q3为0.16%;固体不完全燃烧热损失q4为17.32%;表面散热损失q5为2.52%;灰渣物理热损失q6为0.61%。

通过以上锅炉热平衡测试结果数据分析可以看出,减小锅炉各项热损失,努力提高可利用的有效热量,是提高锅炉热效率的唯一途径。

2 影响热效率的主要因素分析

2.1 排烟热损失q2

排烟热损失是指烟气离开锅炉末级受热面排入大气所带走的热量损失,据统计平均排烟热损失占10.40%,最高的为17.15%。由此分析这部分热量损失较大,是锅炉最主要的热损失。它主要取决于排烟温度的高低和过量空气系数的大小。

2.1.1 排烟温度

锅炉排烟温度越高,热损失越大。在所测试的锅炉中,排烟温度最高的为220℃,远远超过了国家标准的规定。造成排烟温度高的主要原因有传热损失,是指当受热面积灰、结渣和结垢时,会使传热减弱,辐射吸热量减少,影响传热效果使排烟温度升高,造成排烟热损失增大;其次是漏风损失,是指锅炉运行中炉膛和烟风道处于微负压状态,因此在炉门、看火门、炉墙或烟道等不严密部位就会有空气漏入炉膛和烟道中,增加了烟气带走的热损失。同时,锅炉漏风造成炉膛温度降低、增加烟气带走的热量使排烟热损失增加、锅炉热效率降低。同时要注意,虽然降低锅炉排烟温度,可降低排烟热损失,但是为防止锅炉尾部受热面低温腐蚀排烟温度过低也是不允许的。

2.1.2 过量空气系数

降低炉内空气过剩系数可以减小排烟容积,从而减小排烟热损失。空气过剩系数通常应保持在2.4以下,在所测试的50台锅炉中有26台锅炉过量空气系数超过国家标准,最高的为4.51。锅炉漏风、送引风、配风不合理等都会造成过量空气系数偏大。这不仅增大了排烟热损失,造成炉膛温度降低,同时也增大了其他热损失。

2.2 气体不完全燃烧热损失q3

气体不完全燃烧热损失也称化学不完全燃烧热损失,指燃烧过程中产生的可燃气体未完全燃烧而随烟气排走所造成的热损失。主要受空气过剩系数的影响,空气过剩系数过小,燃烧由于氧气量不足导致化学不完全燃烧热损失增大;空气过剩系数过大,燃烧则由于炉膛温度降低,同样导致化学不完全燃烧热损失增大。因此在锅炉运行中,要保持空气过剩系数为1.4左右,有较高的炉膛温度,使燃料与空气充分混合,延长烟气停留时间,促进烟气中可燃物燃尽。

2.3 固体不完全燃烧热损失q4

固体不完全燃烧热损失也称机械不完全燃烧热损失,指固体炭颗粒在炉内未完全燃烧即随飞灰和炉渣一同排出炉外而造成的热损失,由飞灰不完全燃烧热损失和炉渣不完全燃烧热损失两部分组成。固体不完全燃烧热损失反映了煤炭燃烧的完全程度,是判断锅炉热效率的重要指标。据统计平均固体不完全燃烧热损失占17.32%,最高的为24.85%。由此分析这部分热量损失较大,也是锅炉最主要的热损失。造成机械不完全燃烧热损失的原因很多,主要有以下几点。

燃料中因水分过大或挥发分过低均会延缓着火,以至于燃烧结束时煤炭颗粒还未完全燃烬;煤炭颗粒过大也会导致固体炭不完全燃烧。

煤层过厚或者进煤速度过快,煤炭在炉膛内来不及完全燃烧;风煤配比不合适,不能提供适合煤炭充分燃烧的空气量。

2.4 表面散热损失q5

锅炉运行中,由于保温材料并非完全绝热,锅炉的介质和工质的热量通过炉墙、烟风道、架构、汽水管道的外表面散发出来,这部分散失的热量即表面散热损失。平均表面散热损失为2.52%,表面散热大小主要是由锅炉外壁相对面积及外壁温度所决定的。

2.5 灰渣物理热损失q6

灰渣物理热损失指炉渣排出炉外由于具有较高的温度而带走的热量损失。燃料中灰分过大以及固体碳未完全燃烧都会增加灰渣物理热损失。另外,炉渣含碳量偏高,会使炉渣不完全燃烧热损失大幅度增大,所以要根据负荷情况合理调整炉排速度和煤层厚度,使燃煤能燃尽。

3 提高热效率的措施

针对影响锅炉热效率的主要因素,应采取以下几方面的措施。

3.1 降低排烟热损失

3.1.1 降低排烟温度

在工业锅炉的尾部加装省煤器或空气预热器是降低排烟温度的有效措施。省煤器利用锅炉尾部的烟气热量加热给水,降低排烟温度,提高锅炉效率,节约燃料消耗量。

加装空气预热器可改善燃料的着火条件和燃烧过程、提高理论燃烧温度、强化炉膛的辐射传热。

在炉内金属受热面喷涂红外传热涂料,增加传热速度并防止炉膛结焦,使热量得到充分利用从而降低排烟温度。

治理炉膛结焦可强化传热,有效降低排烟温度,提高锅炉热效率。治理炉膛结焦的措施:增加锅炉运行氧气浓度,避免炉膛内还原性气氛而导致灰熔点降低;加强炉内吹灰,减少受热面积灰,以保持受热面清洁,减少磨损,加强换热;优化配煤,使燃烧性能和结焦性能与设计值接近。

3.1.2 调整过量空气系数

锅炉运行中应检查底部冷灰斗的密封情况,关闭人孔门、检查孔等,合理调整炉膛负压,避免炉膛及烟风道的漏风,调整合适的过量空气系数,减少排烟带走的热损失,提高锅炉的热效率。

3.2 降低气体(化学)不完全燃烧热损失

气体不完全燃烧热损失主要是一氧化碳气体未彻底燃烧随烟气排出而产生的热损失。锅炉运行中应监测炉膛出口一氧化碳含量,合理调节风量,降低排烟中一氧化碳的含量,以降低化学不完全燃烧热损失。

3.3 降低固体(机械)不完全燃烧热损失

降低固体不完全燃烧热损失,要从降低飞灰不完全燃烧热损失和炉渣不完全燃烧热损失入手。主要措施有:燃煤加湿,增加勃度,减少漏煤,减少飞灰以降低飞灰不完全燃烧热损失;根据燃煤特性,调整煤层厚度及风煤配比,控制煤炭颗粒细度,提高着火燃烧速度,强化燃烧;延长煤炭颗粒在炉膛内的燃烧时间,使颗粒燃烧充分,以减少炉渣不完全燃烧热损失。

利用几何形貌测量数据建立有限元模型,本文利用Abaqus进行模拟分析,采用非线性稳定算法,通过施加人工阻尼来计算壳体轴压屈曲临界载荷,其中边界条件为圆柱壳下端面节点固支,限制上端面节点除轴向平动自由度以外的所有自由度。载荷通过定义带参考点控制的离散刚体来模拟压头,刚体与圆柱壳上端面之间定义接触实现轴向载荷传递,并通过参考点的反作用力来获取轴压屈曲临界载荷。

在锅炉煤仓加装分层给煤装置,通过炉前双层分筛,将不同粒径的燃料煤分开,大的颗粒布于炉排底层,中颗粒布于中层,细煤粉则布在顶层,这样形成的煤层空隙大,通风良好,燃烧均匀,挥发份很快析出。另外煤粉在上层,容易被点燃,着火点前移,炉膛燃烧明显改善。煤燃烬度大大提高,灰渣含炭量显著降低,提高了锅炉热效率。

在用的锅炉大多采用高大煤仓,在煤进入煤仓前形成中部沫多两侧块多的格局,可采用在分层给煤前加装混煤器装置,既在煤进入分层给煤装置前,使块沫进行充分混合。

3.4 降低表面散热损失

加强维护保养,整修锅炉本体及管道保温层,防止和减少热量损失。消除供热系统中阀门和接头等部位的跑、冒、滴、漏现象。在锅炉辐射段保温层内喷涂高温远红外涂料,提高炉膛吸热能力,减少热量损失。

3.5 降低灰渣物理热损失

灰渣物理热损失是反平衡测量法热损失中最小的。降低灰渣物理热损失,要尽可能地降低灰渣的出炉温度,减少灰渣排放量。

3.6 保证锅炉的燃煤质量

燃煤的组成成分对提高燃烧速度和燃烧完全程度的影响很大,挥发份多的煤易着火燃烧,挥发份少的煤着火困难且不易燃烧完全,煤中的灰份多会阻碍可燃质与氧气的接触,使炭粒不易燃烧完全,影响锅炉热效率,煤中灰的组成成分不同还直接影响灰熔点的高低,对受热面的结渣,积灰和磨损都有影响,而煤中水分过多也不利于燃烧,使着火困难,并降低燃烧温度,还会使烟气体积增大而降低锅炉效率。因此保证煤炭质量也是锅炉安全经济运行的关键。

3.7 加强设备管理提高司炉工焚火技术

4 提高锅炉热效率煤炭节能量的计算

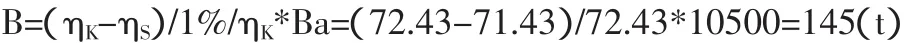

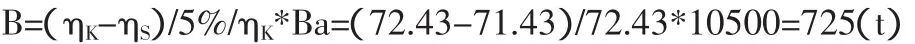

以某供热小区为例,采用四台SZL4.2-1.0/95/70-AⅡ型热水锅炉供热,供暖面积为24万平方米,年耗煤1.05万吨。现锅炉热效率平均为71.43%。

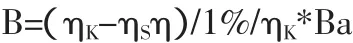

节煤量可作如下计算:

B为年节约煤量;Ba为锅炉年耗煤量;ηK为改造后锅炉热效率;ηS为现实测锅炉热效率。

热效率提高1%节能效果为:

热效率提高5%节能效果为:

如采取合理改造措施,锅炉热效率可提高1%-5%,节煤空间为145-725t。

5 结论

根据测试结果针对问题采取具体措施对锅炉进行改造,加强司炉工培训,提高焚火技术,提高燃烧效率,能够降低燃料消耗量,提高锅炉的经济运行的效果。

期刊论文:浅谈解决链条炉排锅炉问题

期刊论文:工业锅炉的热效率分析