某机型弦杆零件工艺数模及模线样板设计

2012-10-11吴跃珍张文俊

吴跃珍,谢 飞,张文俊,胡 媛

(洪都航空工业集团 ,江西 南昌 330024)

0 引言

某机型转包项目中包含大量弦杆零件,此类零件尺寸大,弯曲弧度大,截面多为“T”型、“山”型、“工”型等复杂形状。目前主要采用填充拉弯成型技术制造此类零件,但拉弯成型工艺尚处于起步阶段,需挑选典型截面零件进行工艺试验、研究,摸索出高效合理的工艺方法,以达到缩短生产周期,提高零件质量的目的。

弦杆零件的制造工序复杂,涉及多种加工工艺,其中拉弯成型容易产生回弹,后续校型工作量十分巨大,且容易对零件表面质量产生影响。再采用机械加工铣切厚度尺寸,各零件的厚度公差难以控制。以上种种因素导致弦杆零件制造周期长、零件质量不理想,并严重影响交付进度。成为制约转包项目生产效率的重要瓶颈。

1 弦杆零件的外形结构特征及工艺流程

1.1 外形结构特征

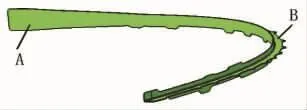

在这里我们以“T”型材为例做说明。图1、图2是2个典型的弦杆零件。通过对外形的观察和分析得知此类零件通常分布在飞机机身各重要结构轴线上,是组成飞机骨架的关键件。零件的主要结构面为一个平面,而另一面则为曲面,与机身外形有关,被称为平面组合件零件。如图1、图2所示,A、D面称为底面,B、C面称为立面。

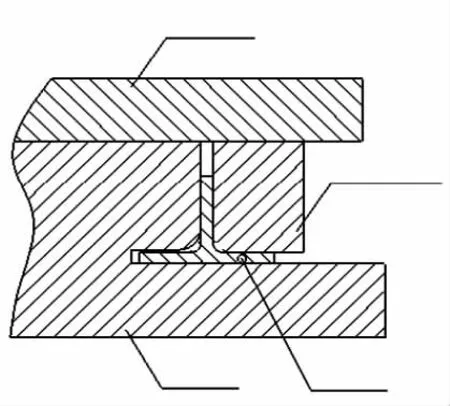

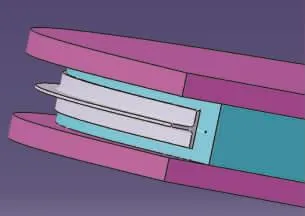

1.2 模具外形与截面特征

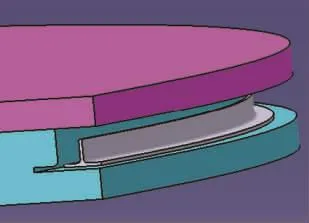

Ⅰ类零件成型拉弯模截面平面见图3,三维图见图5,Ⅱ类零件成型拉弯模截面平面见图4,三维图见图6。图5、图6有意未示填充物。

1.3 工艺流程

此类零件的工艺流程为:

1)先下料,如有整体铣切材料厚度与材料宽度要求的,下料后应立即对原材料进行铣切,去除多余材料,目的是使拉弯时拉力控制得最小。

图1 Ⅰ类弦杆零件

图2 Ⅱ类弦杆零件

图3 Ⅰ类弦杆成型截面

图4 Ⅱ类弦杆成型截面

2)在0状态下采用填充拉弯进行拉弯成形,检验,淬火,再在W状态下拉弯校形(同样采用填充拉弯),检验,上检验模校正零件外形。

3)冲压下陷或铣切下陷。

4)钻出机加定位孔。

5)通过普通铣床或者数控铣床铣切加工出零件外形或钻孔。

6)检验。

图5 Ⅰ类弦杆成形图

图6 Ⅱ类弦杆成形图

根据上述分析,并考虑零件回弹变化趋势,我们的工作范畴为拉弯回弹过渡数模、机加工艺数模及各模线样板设计,为制造拉弯成型模、零件校正模、工艺孔加工钻模、零件外形加工和数控加工所用的夹具等提供制造依据。

2 工艺数模设计

2.1 拉弯回弹过渡数模设计

2.1.1 设计依据

产品数模、产品图纸、订货工艺要求、零件交接状态表。

2.1.2 设计基理

飞机钣金零件的成形是依靠材料的塑性变形来实现的。我们的钣金加工,使用拉弯成形工艺后对所产生的一些难以控制情况及不确定因素,沿袭了传统的经验法进行反复的试模、试加工等试验,并运用了有关模拟仿真技术,计算出成形压力和回弹补偿量,例如1570-35零件(见图7)。

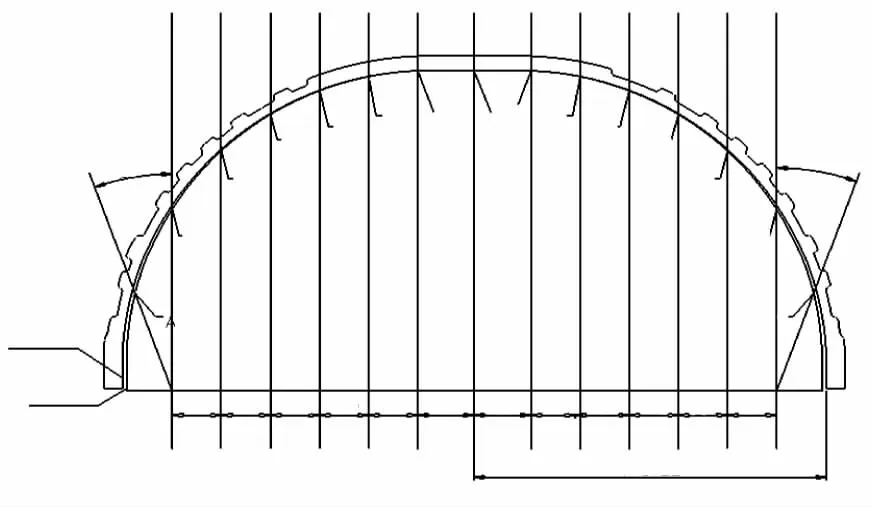

经计算后提供的各点回弹补偿量示意见图8,它以理论内形为基准,左侧从G点开始向内逐步依次(G、F、E、D、C、B、A)放0.15度回弹量。 右侧从H点开始向内逐步依次(H、I、J、K、L、M、N)放0.15度回弹量。

图7 1570-35产品数模

图8 1570-35回弹补偿量

2.1.3 设计过程

1)确定弦杆零件过渡外形特征

根据零件外形特征,我们通过修改参数或移除命令的方法将产品数模还原到材料的原始状态或拉弯前状态。例如:取消钣金及机加下陷,零件外廓形状缺口的补制等。我们将零件的这种状态称之为过渡形状,过渡状态的三维数模称为过渡数模,命名为图号-GD-GYM。

2)回弹工艺数模的设计过程(以零件1570-35为例)

(1)方法一:实体造型法

按上述工艺要求确定设计工作面,我们一般选择框平面为基准面,抽取理论内形面与工作面的交叉线为基准线,按回弹参数,将零件分为3段,中间段为基准不动,左侧绕G点向内旋转0.15度后在F点出截断,左侧又绕G点向内旋转0.15度后,在E点处截断,然后反复进行同样操作。右侧对称进行前面的操作,直到将零件截断分为15段为止。建议通过各回弹点作基准线的法线平面,分割各实体,方便各实体间的衔接与光顺。

将分割后的各段实体,导入一个新文件进行拼接,见图9。由于分割后的实体在旋转一定的回弹量后,连接处已经不能保证零件本身原有的曲率连续,为保证零件的光顺及无修改痕迹,必须通过调整过渡区域部分曲线、曲面的节点,以保证曲线、曲面曲率连续、光顺。具体造型操作为:

图9 分割与旋转后的各段实体

①移除各段倒圆角,降低建模难度;

②将各段实体两端作修剪处理,根据实际情况将修剪量控制到最小。尽量避免其曲率陡变区域或2元素之间的连接区域。

③连接段控制曲线的样条设计,样条两端的切矢必须与连接曲线一致,见图10;

④提取截面轮廓线2个;

⑤通过零件设计模块的多截面实体命令实现连接补块的设计见图11,注意引导线的选择,耦合选项的选择。这里耦合选项设置为相切然后曲率;

⑥通过添加为零件几何体。倒圆角后,完成回弹数模设计。

图10 样条设计图

图11 实体衔接图

(2)方法二:曲面造型法

对理论内形面进行重新造型,此方法特别适用于位移式回弹参数类弦杆零件的过渡数模设计。以下步骤仅介绍角度式参数建模法。

①首先确定设计工作面,抽取理论内形面与工作面的交叉线为基准线,按数模按回弹参数;

②将理论内形面分为3段,中间段为基准不动,左侧绕G点向内旋转0.15度后在F点出截断,左侧又绕G点向内旋转0.15度后,在E点处截断,然后反复进行同样操作。右侧对称进行前面的操作,直到将理论内形面截断分为15段为止见图12;

图12 分割旋转后的各段片体

③将各片体两端作修剪处理及放弃部分不连续点片体;

④连接段控制曲线的样条设计(引导线),样条两端的切矢必须与连接曲线一致;

⑤提取截面曲线;

⑥通过创成式设计模块的多截面曲面命令实现连接片的设计。注意引导线的选择,耦合选项的选择。这里耦合选项设置为相切然后曲率;

⑦通过接合命令完成含回弹补偿量的理论内形面设计,后再通过实体造型完成过渡数模的设计。

(3)方法三:曲线造型法

通过对基准线进行重新造型,此方法仅适用于无斜角类弦杆零件的过渡数模设计。

①确定设计工作面,抽取理论内形面与工作面的交叉线为基准线,按数模按回弹参数,将基准线分为3段,中间段为基准不动,左侧绕G点向内旋转0.15度后在F点处截断,左侧又绕G点向内旋转0.15度后,在E点处截断,然后反复进行同样操作。右侧对称进行前面的操作,直到将基准线截断分为15段为止。

②将各曲线两端作修剪处理,调整不连续点(见图13);

③将基准线按各节点重新造型;

④建立零件截面草图;

⑤应用实体造型扫掠等命令完成建模工作。

图13 分割与旋转后的各段曲线

将位移尺寸代替角度值的回弹参数,称之为位移式反弹回弹参数。如G点向内放0.5 mm、F点向内放1 mm、E点向内放1.5 mm、D点向内放2 mm等。在这种情况下,除采用方法二外,还可以通过各点控制切面向内移动法建立拉弯数模。

总之,必须根据弦杆零件外形特征、拉弯成型模的设计要求及回弹参数提供方式确定过渡数模的设计方法。但无论选择那种设计方法,目的是使设计方案优化并简单,最终保证过渡工艺数模与产品数模工作面上的基准线长度完全相等。

2.2 机加工艺数模的设计

弦杆类零件在铣切外形时需要2个铣切定位孔进行零件加工定位,受现有条件的限制,我们只能设计φ5.2 mm的定位孔之后由使用单位扩孔至φ12。孔的位置选择在零件的结构平面上;取制在零件的两端之外,距零件边缘的尺寸应大于铣刀直径加定位销的半径,如铣刀直径为φ16,距零件边缘的尺寸应大于22 mm,最佳状态是考虑再放一些间隙,方便加工。必须注意定位孔与型材立边应保持一定距离,避免定位销与型材立边干涉影响加工。定位孔工艺补块的设计,工艺补块形状不限,它不作为加工依据,简单和理想的设计方案就是将型材原始状态放2英寸余量即可,还可直观定位孔的准确度。文件命名为图号-GYM。

2.3 模线样板设计

图14 Ⅰ类弦杆零件样板

当前,数控加工已成为机械加工的主流,但由于受到设备及加工能力的限制,常规加工依然存在。我们采用了数控加工和常规加工的混合方式,达到了优势互补、事半功倍的效果。所以我们在进行模线样板的设计与制造时,既考虑满足数控加工的要求,也考虑到满足手工划线后普通铣床铣切的要求。

根据产品图及工艺数模、样板订货单、零件交接状态表等有关工艺要求,我们在CATIA V5R18环境下进行模线样板设计。样板品种有外形、外形(展)、切内。

针对弦杆零件钣金、机加的加工的特殊要求,零件模线样板设计采用的设计方案也与传统的模线样板设计方案有所不同,如:样板品种、样板材料、样板的工作定位边等都有所不同。对于零件轮廓以外的定位耳片、零件余量线定位孔及定位孔孔径与位置都在考虑的范围内。外形、外形(展)样板材料,采用厚度为0.5 mm的弹簧钢,目的是不添加补加部分,方便划线。弹簧钢材质的外形(展)样板还可作为立体样板使用。

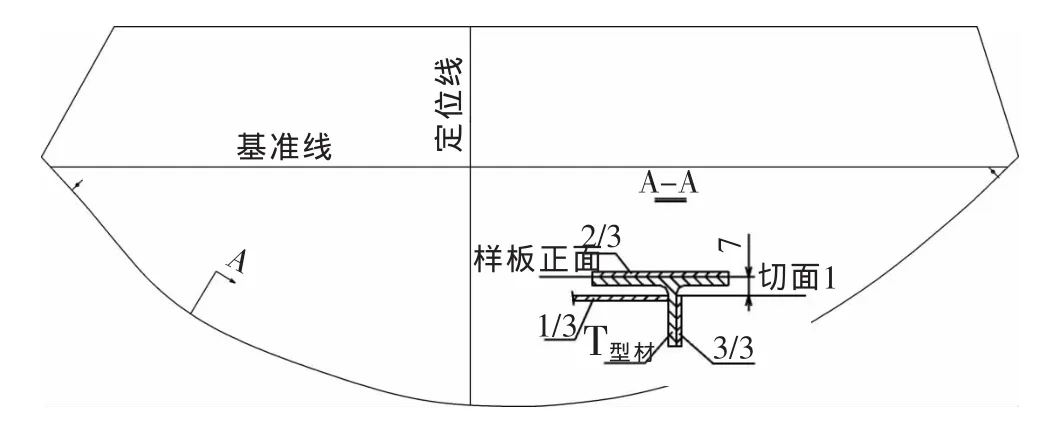

1)Ⅰ类型弦杆零件接A面订制外形(展)样板、B面订制外形样板进行设计(见图14):为了方便零件的划线定位,分别在外形(展)样板上下建立4对以上补块,避开凸缘及端头部分,按原材料宽度上下设计,补块宽度约为20 mm,同时给出定位线,样板两端刻入立边材料厚度线,方便加工与检验。样板正面应选择按T下视线面,否则样板上的标记与刻线被零件遮盖不方便使用。

2)Ⅱ类型弦杆零件,按C面订制外形(展)样板样板、D面订制外形样板进行设计(见图15):与第一种零件不同的是,此类零件外形样板两端刻入立边材料厚度线,方便加工与检验。样板正面选择按T上视线面,否则同样样板上的标记与刻线不方便使用。

2.4 切内样板设计

为清晰地表示零件的外形特征及与其他样板之间相对位置关系,切内样板上必须有定位线、基准线、切割圈、样板使用图等标记(见图16)。

切内样板是加工与检验弦杆零件拉弯成型的曲度和确定零件长度的依据之一 ,它必须不带下陷,否则不贴拉弯面外形,影响拉弯加工及检验。

上述两类零件外形及外形(展)样板可视为手工划线加工的专用样板,它未含钻孔、缺口与下陷信息,可通过再增加一块外形样板来实现零件外形特征信息的完整。

图15 Ⅱ类弦杆零件样板

图16 切面样板

3 结语

经过多次工艺试验,我们在弦杆成型中的工艺数模、模线样板设计方案,结果是令人满意的。在各相关部门的协助下,我们已成功地创建了弦杆类零件的加工技术,目前此类复杂零件的工艺数模设计、模线样板设计技术已经成熟。

[1]模线设计.航空航天工业部航空工业标准.HBO/Z 13-89.

[2]样板制造.航空航天工业部航空工业标准.HBO/Z 14-89.

[3]CATIA.V5基础教程.机械工业部出版社出版.