盾构同步注浆试验平台试验装置的设计

2012-10-10舒启林张大伟

李 博,王 军,舒启林,张大伟

(沈阳理工大学机械工程学院,沈阳 110159)

0 引言

盾构同步注浆技术是盾构机的核心技术之一,是开发研制整套盾构设备必不可少的前提条件。因此,早日掌握隧道掘进机同步注浆技术对实现盾构机国产化、降低盾构机的生产成本和研发成本起着非常重要的作用。

目前国内研制同步注浆技术基本上是在引进、消化、吸收国外盾构技术的基础上进行的,缺乏自主设计创新能力。主要原因便是缺少试验数据,而数据的来源主要是通过低成本、低风险的模型试验得到。为了解决这一问题,国家“863”科技计划项目投入了大量的人力物力着手于盾构试验平台的开发研制。不可否认,这些平台在建设初期确实为当时盾构的发展提供了不小的帮助,但随着研究的深入发现现有平台已无法满足精确试验的要求。因此,李毕华等[1]在2009年搭建了一套可以精确综合类盾构试验台,该平台可以模拟盾构施工的所有试验,而且配备了先进的监测装置,能够进行实时监控和精确的试验数据收集。但是此类平台由于成本较高、体积庞大,不适合高校协同研究,而且国内平台大多以综合类平台居多,虽功能俱全,但是难以保证单项试验的微小细节变化和直观性,因此本文在归纳整理了以往盾构平台设计的理念后,结合一些新的设计思路针对同步注浆这一单项领域,进行平台机构的设计研究。

1 土体试验箱的设计方法

1.1 土箱的设计机制

盾构在施工过程中会对周围土体位移场和应力场产生影响,进而对周围结构物产生不利影响,此类环境效应问题已经成为盾构施工技术亟待解决的问题。虽然近几年,国内对于盾构掘进引起的土体位移变化已经取得了大量的研究成果[2-5],但是如何更加准确地将这种变化效果引入平台的设计进而获得更加具有参考价值的试验数据却一直是令人困扰的难题。

目前国内外常用土体试验箱作为模拟盾构工况条件的装置。其设计难点在于如何减少边界问题使试验数据更加准确可靠。

实际工况表明地表沉降的主要原因是注浆不当和浆液流失较大造成对土体支撑不利所引起地层的错位变化。通常,地层的变化原因主要是上部和左、右部土体受到扰动发生应力分布变化所致,而下部应力场的变化较小,故土箱控制边界条件应主要是左、右及纵向边界即可。

1.2 土箱设计方法的提出

将土箱设计为长方箱体,故需要确定的尺寸为:横向尺寸(宽)、纵向尺寸(长)和埋深方向(高)[6-7]。

1.2.1 土箱横向尺寸确定方法

选用peck横向分布地面沉降的估算公式(如式(1))来求解土体沉降槽的宽度,已经可以基本反映地层横向变化的规律,因此可以把其定为土箱的横向尺寸。

式中:Vi为盾构单位长度地层损失量;i为沉降槽宽度系数。

式中:Z为地面到隧道中心深度;φ为土体内摩擦角。

1.2.2 土箱纵向尺寸确定方法

根据实际施工经验,在不考虑刀盘作用情况下,盾体推进对土体纵向的影响范围近似等于盾体长度,因此可以将此值作为土箱的纵向长度。

1.2.3 土箱埋深方向确定方法

土箱的埋深方向根据施工经验,一般为上覆土高度加上盾体直径再加上底部边界,而其埋深高度为2倍盾体直径,底部边界条件为不小于1倍盾体直径,因此埋深高度近似为1D+D+2D=4D。

2 推进装置设计方法

2.1 推进装置的设计机制

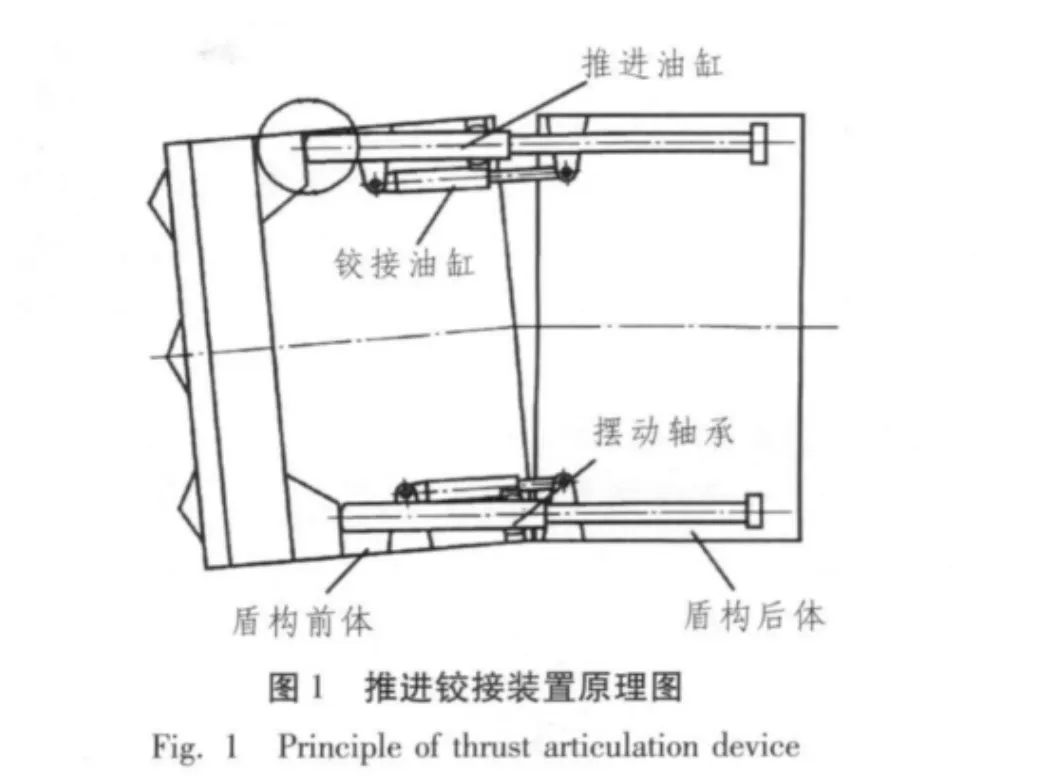

推进装置是盾构前进的动力来源,是实现盾构试验功能的关键装置。以海瑞克直径6.34 m盾构为例,内部由30个推进油缸组成,分成4组为盾构的前进提供动力,并配套安装有14个被动式铰接油缸。图1为推进铰接装置原理图。

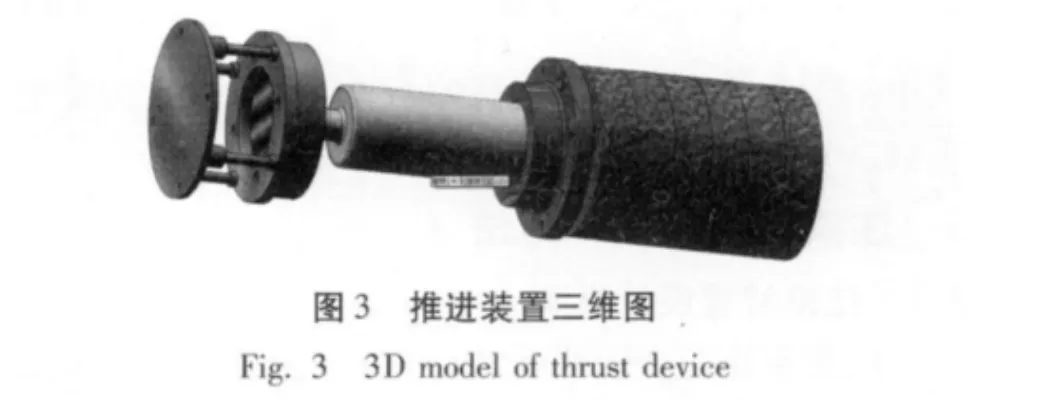

为了尽可能在降低成本的情况下实现推进功能,将推进装置设计为单铰接推进装置。图2和图3为简化设计出的推进装置原理图和三维模型图。

2.2 推进装置工作原理

由图2可知,液压缸与球面推盘铰接,推盘直径略小于盾体内径,这样可以使液压缸推动盾体前进时在一定自由度内转动,从而防止当液压缸加载不当引起偏心造成“卡死”的情况。由于球面推盘与盾体通过螺栓联为一体故可以实现盾构的推进,液压缸后部由法兰固定在反力钢板上,管片可以依靠推进反力压实,液压缸尾部固定通过联接穿过反力钢板固定在土箱侧壁上,故管片与液压缸本身不会发生移动。随着盾体逐渐被推离管片,就可以模拟真实盾构推进时,管片逐步脱离盾尾的效果。

2.3 推进液压缸计算

试验中液压缸提供的动力主要用来克服盾体与土体的摩擦力。推进液压缸计算过程如下。

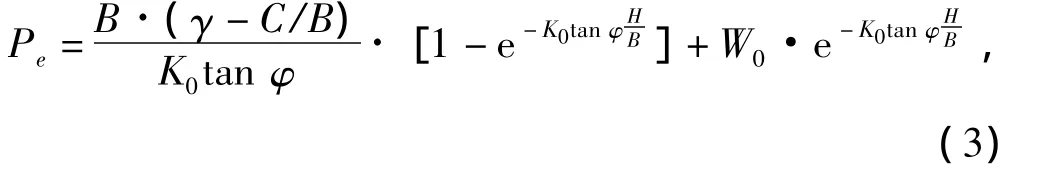

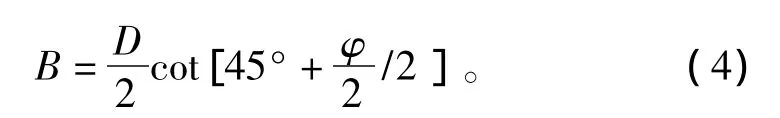

首先,根据式(3)和式(4)确定上覆土压

式中:Pe为活塞杆弯曲失稳的临界压缩力,kN;2B为隧道顶端松动圈幅,m;γ为土体容重,kN/m3;D为隧道外径,m;C为土体内聚力,kPa;K0为水平土压与垂直土压之比;φ为土体内摩擦角,(°);H为覆土高度,m;W0为地表载荷,kPa。

然后,根据摩擦力求出活塞杆直径d,并根据需要确定液压缸的行程S。

式中:F为外负载,N;[σ]为活塞杆材料许用应力,MPa;n为活塞杆弯曲失稳的临界压缩力;l为安全系数。

接着计算液压缸油口尺寸

式中:D为隧道外径,m;vmax为油路的最大速度;v0为油路的初始速度。

最后,对液压缸稳定性进行校核

式中:Fk为活塞杆弯曲失稳的临界压缩力;nk为安全系数,一般取值3.5 ~6。

3 注浆装置的设计方法

3.1 注浆装置设计机制

注浆泵是同步注浆系统的核心,为浆液的同步注入提供动力,但由于成本太高,不适于高校等科研机构进行试验研究。因此,为了满足试验需求,拟设计出一套注浆替代装置如图4所示。

图4 注浆系统原理图Fig.4 Principle of grouting system

3.2 注浆装置工作原理

电机输出经过减速器后带动偏心轮机构3以一定速度转动,从而实现推杆的往复运动,在推进杆的运动副上安装导轨滑轮机构4,使推杆只能在平面上做直线运动,推杆一端连接活塞并紧密的置入注浆器5中。储浆筒2内的浆液在重力和大气压作用下流入注浆器,偏心轮机构带动活塞以一定的速度将浆液通过注浆管6推入盾体1中,经过多种阀体调速调整流量的复合作用后进行注浆。

4 平台布置简图及工作原理

图5为注浆平台的布置简图。本平台主要由加载部分、盾构模型部分、推进系统部分和注浆部分4部分组成。

将盾体预埋在土箱1中,通过顶部加载装置2和3共同作用模拟土压和水压0.45 MPa左右,模型盾构内部安装有推进装置,将管片4放入后,利用尾部固定装置将推进系统连同管片利用螺栓固定在土箱右侧壁上,使之不会发生移动。通过盾体内部液压装置推动盾体逐步脱离管片,管片外径与盾体外径存在空隙即为需要注浆部分,加载装置和推进装置可共用一个泵站提供动力;注浆管左端置入直接与注浆口相连,注浆管另一端通过注浆装置9连接在凸轮机构8上。注浆装置9通过注浆管与储浆罐5连接,浆液依靠重力及大气压作用流入注浆装置内,为防止浆液凝固,顶部放置有搅拌装置10。为了更好地监控注浆过程中管片轴向压力变化情况,拟在土箱侧壁上布置一定数量的压力传感器,通过数据采集反映压力变化情况。偏心轮机构主要实现机构的往复运动并利用联轴器联接在减速器7的输出轴上,整套系统由电机6提供动力实现。为保证平台强度要求,采用梁结构搭建,接头处采用螺栓联接,应力集中部分拉强化筋加固,并采用无缝焊接,使平台坚固并方便拆装。

图5 同步注浆试验平台布置简图Fig.5 Layout of simultaneous grouting test platform

5 结论与讨论

以目前国内外同步注浆平台试验装置为参考,首次尝试对平台试验装置的设计方法作出论述。本文理论上实现了平台的低成本化,并通过理论与实际需要相结合的方式,对平台机构的设计做出说明。由于时间有限还存在许多未解决的问题,如没有对机构设计的优化以及控制因素考虑不是很周全等,这些问题将是下一步研究的重点。本研究对更好地进行同步注浆平台优化有着深远的意义。

[1] 李毕华,吕建中.大型下沉式盾构掘进机综合模拟试验平台总体设计[J].城市道桥与防洪,2009(10):127-128,131,141 - 142.(LI Bihua,LV Jianzhong.Overall design of integrate simulating experimental platform of large-sized sunk shield tunneling machine[J].Urban Roads Bridges & Flood Control,2009(10):127 -128,131,141 -142.(in Chinese))

[2] Loganathan N,Poulos H G.Analytical prediction for tunneling-induced ground movement in clays[J].Journal of Geotechnical and Geoenviromental Engineering,1998,124(9):846-856.

[3] 王涛,徐日庆,齐静静,等.盾构掘进引起的土体附加应力场分析[J].浙江大学学报:工程科学,2008,42(11):2010 - 2014.(WANG Tao,XU Riqing,QI Jingjing,et al.Additional stress field of surrounding soil due to shield tunneling[J].Journal of Zhejiang University:Engineer Science,2008,42(11):2010 -2014.(in Chinese))

[4] 赵强政.φ520 mm土压平衡式模型盾构机研制及试验性掘进控制模拟模型[D].成都:西南交通大学桥梁与隧道工程专业,2007:1 -109.(ZHAO Qiangzheng.The design of φ520 mm EPB model shield machine and the simulation of the tunneling test control[D].Chengdu:Bridge and Tunnel Engineering,Southwest Jiaotong University,2007:1 -109.(in Chinese))

[5] 宋天田,周顺华,徐润泽.盾构隧道盾尾同步注浆机理与注浆参数的确定[J].地下空间与工程学报,2008,4(1):131 - 133.(SONG Tiantian,ZHOU Shunhua,XU Runze.Mechanism and determination of parameters of synchronous grouting in shield tunneling[J].Chinese Journal of Underground Space and Engineering,2008,4(1):131 -133.(in Chinese))

[6] 宫秀滨,徐永杰,韩静玉.隧道盾构法施工土压力的计算与选择[J].筑路机械与施工机械化,2007(11):46-48.(GONG Xiubin,XU Yongjie,HAN Jingyu.Selection and calculation of the earth pressure for shield tunneling[J].Road Machinery& Construction Mechanization,2007(11):46 -48.(in Chinese))

[7] 秦建设,吕国君.太沙基隧道松动土压力研究[J].施工技术,2007(S1):391 - 392.(QIN Jianshe,LV Guojun.Study on Terzaghi loose earth pressure in tunneling[J].Construction Technology,2007(S1):391 -392.(in Chinese))