黄豆芽酶解液生产饮料工艺

2012-10-10崔蕊静

崔蕊静

(河北科技师范学院食品科技学院,河北 秦皇岛,066600)

黄豆含有丰富的营养成分,其蛋白质含量高,组成黄豆蛋白的氨基酸种类全[1],不饱和脂肪酸含量高,能降低血液中的胆固醇含量[2]。但黄豆中含有胰蛋白酶抑制剂,影响蛋白质的吸收利用,且食用后会引起腹胀;黄豆中含有的脂肪氧化酶,致使大豆制品产生豆腥味[3]。而黄豆发芽后,脂肪氧化酶、胰蛋白酶抑制等不利因子大部分被去除,从而防止了豆腥味的产生;蛋白质水解为氨基酸或多肽,蛋白质的生物效价和利用率显著提高;豆类中不能被人体吸收的而易产生腹胀气的棉子糖、鼠李糖等,在发芽过程中急剧下降乃至全部消失[4];黄豆发芽促使豆中植酸降解,有利于磷、钙、铁、锌等矿物质的吸收利用率;发芽后Vc、胡萝卜素、核黄素和尼克酸等维生素含量显著增加[5];此外,黄豆异黄酮和皂苷显著增加。异黄酮具有预防骨质疏松、防止心血管疾病、减轻或避免因雌激素减少引起的更年期综合症等多种生理功能;黄豆皂苷可以抑制血清中脂类氧化,抑制过氧化脂质的生成,降低血清中胆固醇的含量;黄豆芽中的叶绿素能分解人体内的亚硝酸胺,进而起到预防直肠癌等多种消化道恶性肿瘤的作用[6,7]。目前国内外对黄豆芽中营养成分分析研究较多,利用黄豆芽加工饮料研究报道较少。本实验利用木瓜蛋白酶水解豆芽乳制作黄豆芽乳饮料,旨在开发一种人体易吸收、氨基氮含量高、富含异黄酮和Vc等多种营养成分、且不含胆固醇的优质保健饮品。

1 材料与方法

1.1 材料

黄豆(市售);木瓜蛋白酶(广州市华琪生物科技有限公司);风味酶(北京诺维信生物科技有限公司);HDZ-2030豆奶复合稳定剂(石家庄兄弟工贸有限公司);碳酸氢钠、三聚磷酸钠、柠檬酸钠等均为分析纯;δ-葡萄糖酸内酯为食品级。

1.2 实验设备

组织捣碎匀浆机(江苏金坛医疗仪器厂);pHS-3C型酸度计(萧山市鑫龙医疗仪器有限公司);微波炉(顺德格兰仕电器公司);磨浆机(温岭龙达电机厂);立式胶体磨(沈阳新光动力机械公司);电热恒温水浴锅(北京西城区医疗器械厂);723可见分光光度计(上海精密科学仪器有限公司分光仪器总厂)。

1.3 测定方法

游离氨基酸含量的测定:电位滴定法[8]。

蛋白质稳定系数R测定:取15 mL调配好的豆芽乳于离心管中,3 500 r/min离心12 min,取上清液2 mL,稀释50倍,550 nm下用723型分光光度计测其离心后吸光度A后,同法测得A前,其比值即为蛋白质稳定系数R,根据R确定豆芽乳饮料的稳定性[9]。

1.4 试验方法

1.4.1 豆芽乳饮料制作的工艺流程 黄豆挑选→清洗→浸泡→发芽→清水漂洗去皮→加热灭酶→磨浆→微波处理→酶解→调配→均质→脱气→灌装→杀菌→冷却。

1.4.2 操作要点 (1)黄豆芽的制备:挑选成熟饱满未破损黄豆,用清水洗3遍,去除杂质和灰尘,按黄豆质量的2.5~3.0倍加水,水中添加碳酸氢钠,其质量分数为0.03,30℃浸泡8 h后室温发芽3 d。(2)豆芽杀青:豆芽用清水漂洗去皮,分别用540 W微波加热1 min,900 W微波加热30 s,95℃蒸汽加热2 min,95℃热水烫漂3 min[10],以钝化大豆中脂肪氧化酶活性,之后加水磨浆,通过感观鉴定豆芽乳的色泽、气味、滋味等,确定豆芽的杀青方法。(3)磨浆:迅速将豆芽放于磨浆机中,加豆芽质量10倍的热水打浆,水温80℃。(4)预热:将豆芽浆液用180 W微波处理20 s,以提高酶解效率。(5)风味蛋白酶和木瓜蛋白酶水解条件的筛选:对影响豆芽乳中蛋白质水解程度的几个因素底物浓度、加酶量、水解温度、时间和pH值分别作单因素试验,测定氨基氮的含量,确定蛋白酶水解的最佳条件。(6)调配:将所需络合剂、稳定剂溶解,添加到豆芽乳酶解液中,混匀后加热至60℃,30 MPa压力下均质2次,脱气后灌装密封,121℃下杀菌15 min后冷却[11]。

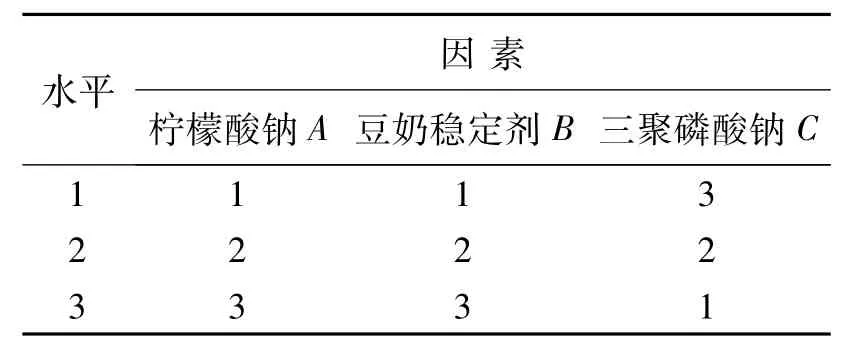

1.4.3 黄豆芽酶解液饮料稳定性试验 采用L9(33)进行正交试验,以蛋白质的稳定系数为指标,探讨所加络合剂柠檬酸钠和三聚磷酸钠、乳化稳定剂HDZ-2030复合豆奶稳定剂对豆芽乳稳定性的影响(表1)。

2 结果与分析

2.1 豆芽杀青条件的选择

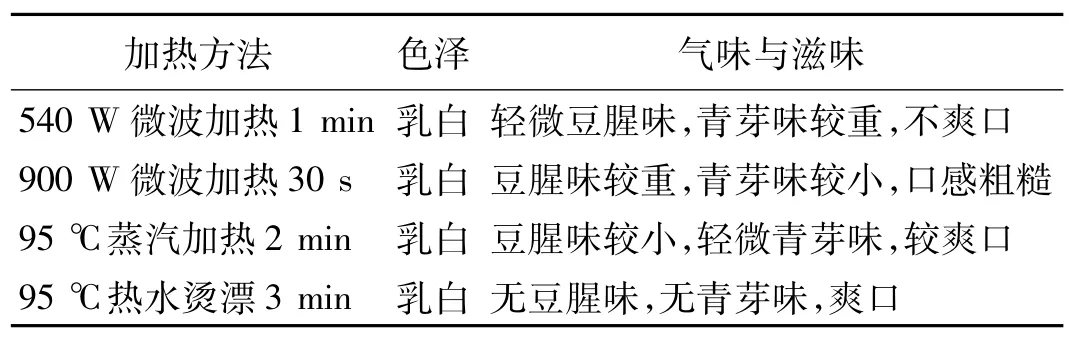

实验中采取4种钝化脂肪氧化酶的方法,打浆后鉴评感观结果(表2)。结果表明,不同加热条件对豆芽乳的气味与滋味影响较大,相比之下,热水烫漂的效果较好。故采用95℃热水烫漂3 min灭酶。

表1 豆芽乳稳定性正交试验因素水平 g/kg

表2 不同加热方法下豆芽乳感观评价

2.2 风味蛋白酶与木瓜蛋白酶混合水解豆芽乳条件筛选

目前,我国多采用木瓜蛋白酶对大豆进行水解,水解程度较低,且水解产物中含有疏水性多肽使其产生苦味。为了提高水解程度,降低水解产物苦味,试验采用风味蛋白酶与木瓜蛋白酶联用水解大豆蛋白质[12,13]。

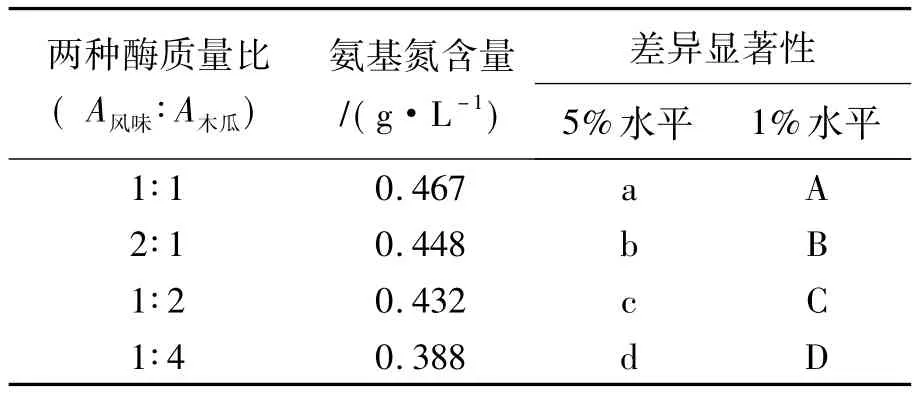

2.2.1 风味蛋白酶与木瓜蛋白酶混合比例确定 豆芽中加其质量10倍的水磨成的豆芽浆液经180 W微波处理20 s,加入风味酶和木瓜酶混合酶,使其在豆芽浆液中的质量分数为0.02,风味酶与木瓜酶分别按质量比为2∶1,1∶1,1∶2,1∶4 的质量比混合,pH 值调至 7.0,50 ℃加热 50 min,测水解液氨基氮含量(表3)。结果表明,两种酶的混合质量比为1∶1时,水解蛋白效果最佳,大于或小于1∶1,蛋白质的水解效果均下降。经SSR法检验,各处理之间差异都达极显著水平,确定最佳比例为1∶1。

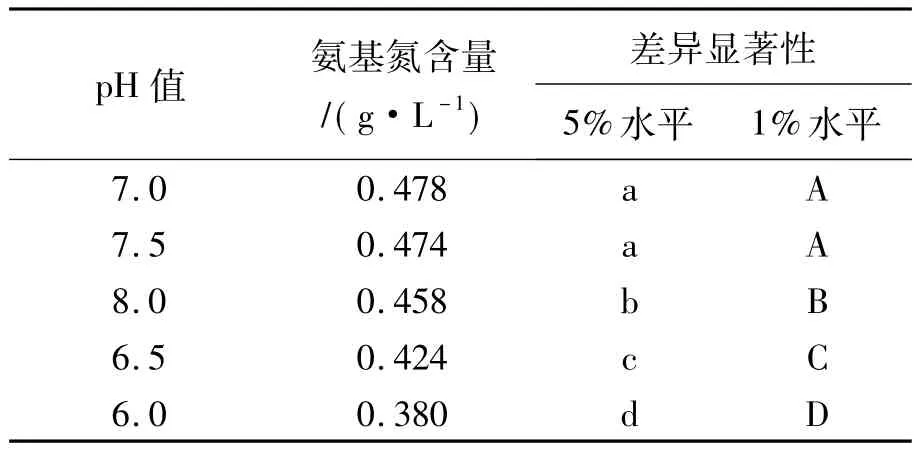

2.2.2 pH值的确定 豆芽中加豆芽质量10倍的水磨成豆芽浆液,经180 W微波处理20 s,加等比混合的风味酶和木瓜酶,其在豆芽浆液中的质量分数为0.02,将豆芽浆液pH值分别调至6.0,6.5,7.0,7.5,8.0,50 ℃加热50 min后测定氨基氮含量(表4)。结果表明,pH 值7.0~7.5时,双酶混合用的效果最佳。经SSR法检验,pH值7.0与7.5差异不显著,其余各处理间差异极显著,确定水解pH值为7.0,此时的pH值接近豆芽乳的pH值。

表3 风味蛋白酶与木瓜蛋白酶不同混合质量比例对豆芽乳作用效果的影响

表4 不同pH对豆芽乳作用效果的影响

2.2.3 水解温度的影响 豆芽中加质量为其10倍的水磨成的豆芽浆液经180 W微波处理20 s,加质量等比混合的风味酶和木瓜酶,混合酶在豆芽浆液中的质量分数为0.02,豆芽浆液pH值调至7.0,分别在45,50,55,60,65℃加热50 min,测定氨基氮含量(表5)。结果表明,随着温度的增高,豆芽乳中蛋白质的水解程度增加,水解温度达50℃,水解程度最大,超过50℃后水解程度明显降低。经SSR法检验,各处理间差异达极显著水平,故水解温度50℃为宜。

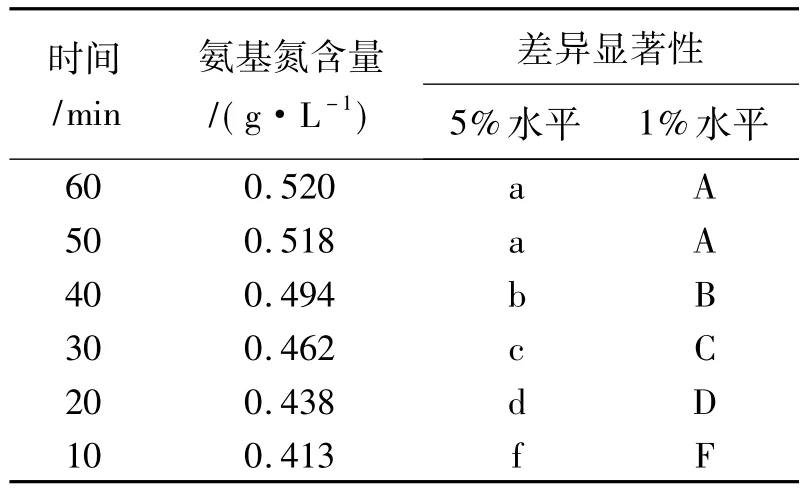

2.2.4 水解时间的影响 豆芽中加质量为其10倍的水磨成豆芽浆液,经180 W微波处理20 s,加等比混合的风味酶和木瓜酶,混合酶在豆芽浆液中的质量分数为0.02,pH值调至7.0,50℃分别加热10,20,30,40,50,60 min,测氨基氮含量(表6)。结果表明,随水解时间的延长,氨基氮含量增加,超过50 min水解程度增加不明显。经SSR法检验,50 min与60 min差异不显著,其余各处理间差异极显著,确定水解时间50 min为宜。水解时间过长,不仅浪费能源,且对豆芽乳中的Vc有破坏作用。

表5 不同温度对蛋白酶水解豆芽乳效果的影响

表6 水解时间对蛋白酶水解豆芽乳效果的影响

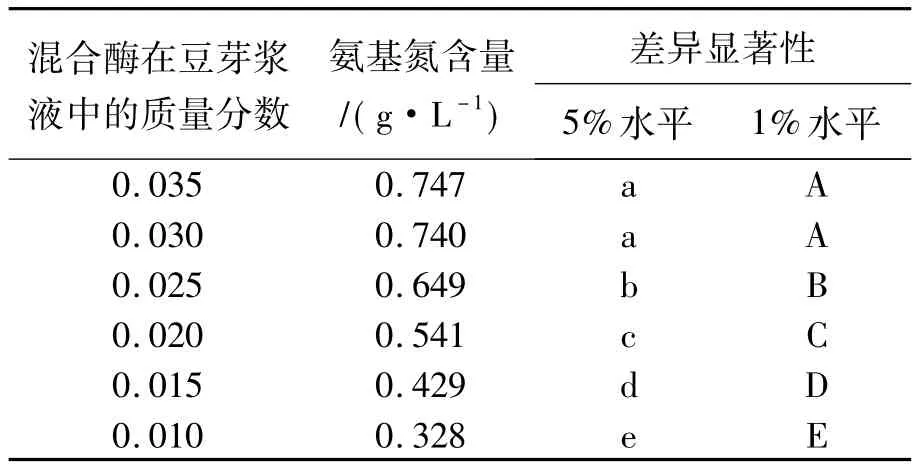

2.2.5 加酶量的影响 豆芽中加质量为其10倍的水磨成浆液,经180 W微波处理20 s,分别加入等比混合的风味酶和木瓜酶,混合酶在豆芽浆液中的质量分数依次为 0.010,0.015,0.020,0.025,0.030,0.035。pH值调至7.0,50℃加热50 min,测氨基氮含量(表7)。结果表明,随着加酶量的增加,氨基氮含量增加,酶在浆液中的质量分数超过0.030时,增加不明显。经SSR法检验,加酶量在豆芽浆液中的质量分数为0.030和0.035时,处理间差异不显著,其余处理间差异极显著,所以确定在豆芽浆液中的加酶量为质量分数0.030。

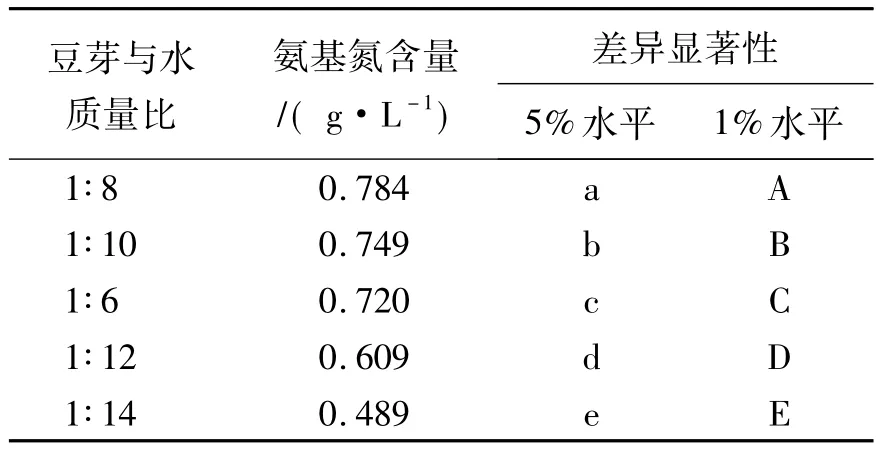

2.2.6 不同底物浓度对酶解效果的影响 分别取豆芽与水质量比为 1∶6,1∶8,1∶10,1∶12,1∶14 的豆芽浆液,180 W微波处理20 s,混合酶在豆芽浆液中的质量分数0.030,豆芽浆液pH值调至7.0,50℃加热50 min,测酶解液氨基氮含量(表8)。结果表明,豆芽中加其质量8倍的水磨成的豆芽乳蛋白质水解效果最佳,其次是加其质量10倍的水。经SSR法检验,各处理间差异极显著,从节约成本且保证产品风味和营养等角度考虑,选择豆芽与水质量比为1∶10。

2.3 黄豆芽乳酶解液加工饮料

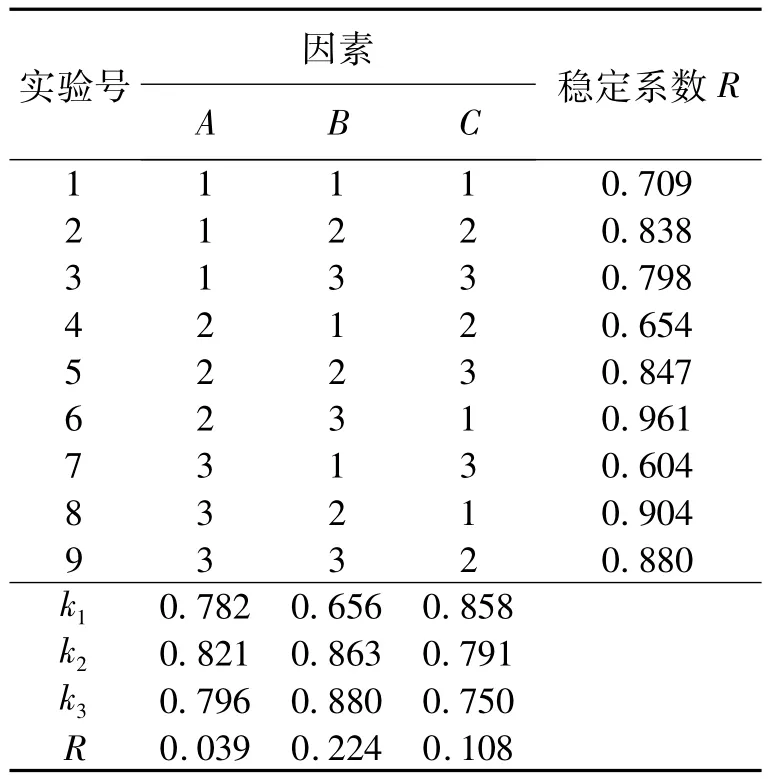

2.3.1 络合剂、乳化稳定剂对豆芽乳饮料稳定性的影响 豆芽乳酶解液中按表1正交试验设计加入络合剂柠檬酸钠、三聚磷酸钠和HDZ-2030复合豆奶稳定剂;并分别加入白砂糖,其在豆芽浆液中的质量分数为0.030;将豆芽浆液加热至60℃,30 MPa压力均质2次,在550 nm下测定其离心前后的吸光度,计算稳定系数R(表9)。结果表明,影响黄豆芽乳饮料稳定性因素的主次顺序是B(HDZ-2030复合豆奶稳定剂)>C(三聚磷酸钠)>A(柠檬酸钠)。实际试验结果第6组(即组合A2B3C1)稳定系数最高,极差分析结果组合A2B3C1产品稳定性最高,与实验结果相符。所以实验确定豆芽乳中,柠檬酸钠质量分数为0.02,HDZ-2030豆奶复合稳定剂质量分数为0.03,三聚磷酸钠质量分数为0.03。

表7 加酶量对蛋白酶水解豆芽乳效果的影响

表8 豆芽与水质量比对蛋白酶水解豆芽乳效果的影响

2.3.2 均质工艺对豆芽乳饮料稳定性的影响

(1)均质温度的影响:均质压力30 MPa,温度分别控制30,40,50,60,70℃,均质2次,均质后测吸光度,计算R值(表10)。结果表明,豆芽乳饮料在50℃以上均质,制品的稳定性较好。温度低,料液粘稠度大,均质效果不良;温度高,料液粘稠度小,易使粒子微粒化,尤其是对脂肪球粒,但高温易于使蛋白质变性,且对产品中Vc破坏性强,对均质机的性能也有影响,综合考虑,豆乳的均质温度控制在60℃为宜。

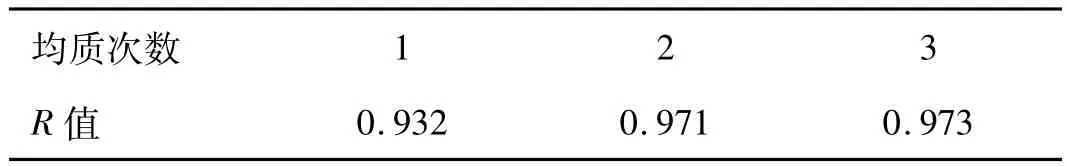

(2)均质次数的影响:均质压力30 MPa,豆芽乳温度60℃,分别均质1,2,3次,测吸光度,计算R值(表11)。结果表明,增加均质次数也可以提高均质效果,超过2次后,均质效果提高不明显且增加耗能,故均质2次即可。

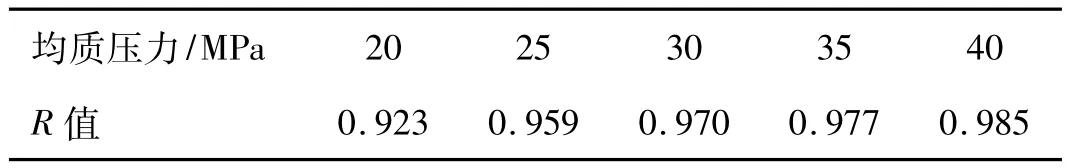

(3)均质压力的影响:压力分别为20,25,30,35,40 MPa,60℃均质2次后测吸光度,计算R值(表12)。结果表明,均质压力越大,豆芽乳稳定性越好,但从经济性和设备性能考虑,2次均质均用30 MPa。

表9 豆芽乳饮料稳定性正交试验结果与分析

表10 均质温度对豆芽乳饮料稳定性的影响

表11 均质次数对豆芽乳饮料稳定性的影响

表12 均质压力对豆芽乳饮料稳定性的影响

3 结 论

黄豆发芽3 d后黄豆芽用95℃热水烫漂3 min,80℃热磨浆得到的豆芽乳色泽洁白,无豆腥味和青草味。豆芽与水按质量比1∶10混合磨浆,用180 W微波处理20 s后,加入等比混合的风味蛋白酶和木瓜蛋白酶,其在豆芽乳液中的质量分数为0.030,50℃水解50 min,得氨基氮含量丰富、无苦味的豆芽乳酶解液。豆芽乳酶解液中加入柠檬酸钠、HDZ-2030复合豆奶稳定剂、三聚磷酸钠、白砂糖,各种原料在豆芽乳中的质量分数分别为0.020,0.030,0.030,0.030,加热豆芽乳至 60 ℃,30 MPa 压力均质2 次,制品稳定性较好,风味可口。

[1]王莘,王艳梅,闵卫红,等.绿豆萌发期功能性营养成分的测定和分析[J].中国食品学报,2004,4(2):30-32.

[2]张继浪,骆承庠.大豆在发芽过程中的化学成分和营养价值分析[J].中国乳品工业,1994,22(2):68-74.

[3]麻浩,官春云.大豆脂肪氧化酶生理作用研究进展[J].大豆科学,1999,18(1):62-66.

[4]张明霞,张浩.豆芽苹果复合饮料的加工研究[J].饮料工业,2002,5(3):46-49.

[5]鲁绯,郑桂富.黄豆芽饮料的生产工艺[J].安徽科技,2000(2):30.

[6]王莘,宋英姬,苏玉春,等.豆类萌发期皂苷和异黄酮含量变化的分析[J].中草药,2003,34(7):664-665.

[7]苗颖,马莺.大豆发芽过程中营养成分变化[J].粮食与油脂,2005(5):29-30.

[8]大连轻工业学院.食品分析[M].北京:中国轻工业出版社,2005.

[9]朱秀清,周玉伦,王喜泉.豆奶稳定性的影响因素分析及技术措施[J].大豆通报,1995(6):25-26.

[10]张秀廷,王爱平.大豆饮料的去腥方法[J].广州食品工业科技,2003,19(1):90,101.

[11]崔蕊静,高海生,刘秀凤.无腥味大豆加工豆乳及其稳定性研究[J].中国粮油学报,2005,20(3):54-57.

[12]赵新淮.酶促水解大豆分离蛋白的研究[J].食品与发酵工业,1994(5):7-10.

[13]张长付,王金水,高晓雷.木瓜蛋白酶水解提高绿豆分离蛋白乳化性研究[J].郑州工程学院学报,2004,25(1):52-54.