生物质空气/水蒸汽气化的综合计算法模型

2012-10-08李洪涛徐有宁张亚宁李炳熙

李洪涛,徐有宁,张亚宁,李炳熙

(1.哈尔滨工业大学 能源科学与工程学院,黑龙江 哈尔滨 150001;2.沈阳工程学院 沈阳市循环流化床燃烧技术重点试验室,辽宁 沈阳 110136)

0 引言

生物质气化模型的目的在于确定用某种燃料为气化原料时所生成煤气的组成与热值、煤气产率、气化剂的消耗量、热效率等,并为选用设计气化系统及设备提供依据。

目前的气化模型可分为综合计算法、实际计算法和理论计算法。前两种是目前实际应用中通常采用的方法。反应平衡计算法属理论计算法,是煤气化计算的基础。

反应平衡计算法又可分为热力学模型和动力学模型[1]。热力学模型又称零维模型,是将整个气化过程中的多个异相和同相化学反应,认为在某一温度下达到化学平衡状态。而实际气化炉中,温度不仅不是一个定值,且化学反应难于达到平衡[2]。动力学模型是从气化机理出发,综合考虑气化反应动力学特性和流体力学特性,比较符合实际,但是由于气化过程非常复杂,若干中间产物结构及反应机理尚无定论,目前尚无公认的模型[3~6]。

综合计算法或称 H H.杜勃罗霍托夫法[7]。它是一种经验性的计算方法,其中某些指标采用实际数据。本文根据生物质的燃料特性及实验数据,修正了生物质干馏段气体产率的经验系数;气化段气化气成分的确定与热力学模型中存在明确的化学平衡常数不同,而是由综合平衡常数K确定。综合平衡常数K是气化气中的一氧化碳、水、二氧化碳和氢气的百分含量的经验系数,本文给定了生物质气化中综合平衡常数K及碳氮比特征值n的取值范围。模拟结果同沈阳某锻造厂生物质气化炉实测数据及天津大学毛燕东等,中国科学院广州能源研究所吴创之等,江西必高生物质能有限公司中试规模的气化炉合成气成分进行了对比,显示了良好的一致性,在一定程度上证明了模型的有效性和可靠性。

1 模型的构建

生物质的气化综合计算法模型将气化过程分成了两个阶段:生物质的干馏阶段和固定碳的气化反应阶段,生成的生物质气则是干馏气与气化气的总和。以下为生物质综合计算法模型中各参数的取值情况。

1.1 生物质干馏阶段的模型建立

生物质燃料中,挥发份含量一般高于60%,大约占原料70%的挥发组分在干馏阶段过程中释放出来[8,9],因此,干馏阶段是所有生物质气化必经的过程。在干馏过程中,主要发生的化学反应为长链的有机大分子的热解反应,用碳与氧的化学反应来建立气体组分的平衡模型是不合适的。本文基于杜勃罗霍托夫法,同时借鉴了David[10,11]建立的煤裂解模型的思想,结合生物质与煤之间的差异性,对生物质干馏阶段的假设进行了修正。假设1~9为修正后干馏气中各成分的产率与生物质原料的对应关系。

(1)燃料中约45%的氧与当量的氢生成热解水;

(2)燃料中30%的氧转变成CO2;

(3)燃料中20%的氢转变为甲烷;

(4)燃料中3%的氢转变为乙烯;

(5)焦油产率为挥发份的10%,且焦油含量中的C,H,O,N的摩尔比为66∶78∶7.5∶1;

(6)燃料中所有的氮都转入生物质气中;

(7)燃料中20%的硫进人灰渣,80%的硫与当量的氢成为H2S进入生物质气中;

(8)除了生成热解水、CH4,C2H4,焦油和H2S外,燃料中剩余的氢都以游离状态转人干馏生物质气中;

(9)除了生成热解水、CO2、焦油外,燃料中剩余的氧与当量的碳以CO的形式转入生物质气中。

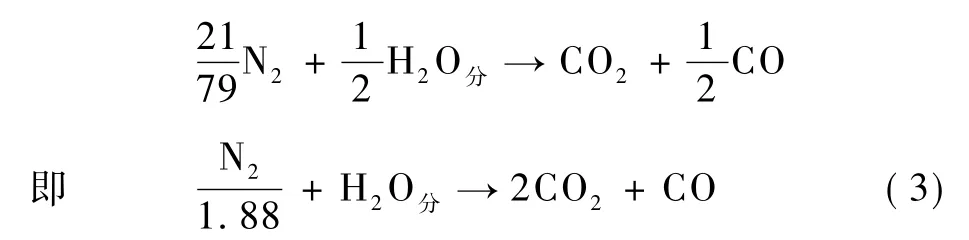

1.2 固定碳气化阶段的模型建立

在固定碳的气化反应阶段发生的化学反应为固定碳和未热解完全的碳同气化剂中的氧及水蒸汽的反应。在实际气化炉运行中生物质气流会携带出的未反应的小颗粒燃料,当燃料中含粉末不多时,带出物约占燃料重量的1% ~3%,实际参加反应的固定碳含量低于工业分析数值,且根据除灰系统的不同,灰渣中碳的百分含量也随之变化,一般为灰渣重量的2%~10%。因此,参加实际气化反应的碳量应等于总碳量减去生成干馏产物的碳量以及灰和飞灰的碳量。在气化过程中生成的CO,CO2,H2,H2O和N2混合气体的含量,可以通过联立方程1~5而求得:

式中:C为气化阶段实际反应的碳量;CO为气化产物中的CO含量;CO2为气化产物中 CO2的含量。

式中:H2O总为气化剂中水蒸气的总量;H2O未为未分解的水蒸汽的含量;H2为固定碳气化段氢气的生成量。

实际运行过程中,生物质燃料与燃煤最大的不同在与氢气的产生机理,由于生物质燃料的固定碳含量低,生物质干馏后形成的半焦含量也低,所以,气化剂中的水蒸汽的含量也随之降低。本文给出了一个比例系数,用来反映水蒸汽与固定碳含量的关系,在沈阳的固定床气化炉的投入的水蒸汽与固定碳含量的比值为0.6。

(3)氧平衡:气化段生成CO与CO2的氧来源于空气中的氧和分解的水蒸汽,依据氧元素的平衡列方程得:

式中:N2为气化段气体中的 N2含量;H2O分为喷入的水蒸汽中的分解量。

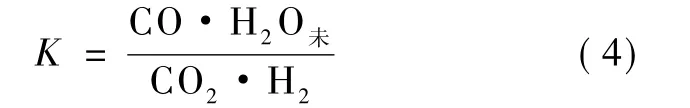

(4)引入综合平衡常数K,其关系式如式4所示,其工程应用的实质是将求解化学平衡常数的问题转化为综合平衡常数K的测定问题。影响K值的变化主要因素为炉内反应温度及水蒸汽份额,其参数的确定可根据实际值确,在实际生产中K值范围为1.2~3.0,在一般计算时,K可以取值2.5。

(5)N2的确定与水蒸汽及空气中的氧进行化学作用的碳量同空气中的氮量之间的碳氮比特征值n,其关系式如式5所示,其参数的确定也要根据实际值确定。n值的变化对应着不同的鼓风量,风量大时n值得取值小;反之亦然。在实际气化炉中过量空气系数在0.2~0.4之间,对应的n值的取值范围在0.3~0.6之间。

2 模型验证

本文模型的准确性以沈阳某锻造厂生物质气化炉实测数据和其它学者的研究数据进行了验证。气化模型以100 kg空气干燥基燃料为基准进行了模拟,模拟中小颗粒带出率设定为2%,干馏产物由 CO,CO2,H2,H2O,CH4,C2H4,H2S和焦油组成,其中焦油的分子式被认为是CH1.19O0.12;在气化段喷入的水蒸汽量为固定碳含量的0.6倍,综合平衡常数K值取2.5,碳氮比特征值n取0.4。

2.1 模拟结果与实测数据比较

生物质气化炉实测数据中的气化炉为上吸式,气化原料为表1中的稻壳及白杨木屑制成的颗粒,燃气样品的采样点位于水除焦后,气体成分分析采用北京产 SP-3420A气相色谱仪离线分析。其它学者的生物质气化原料的工业分析及元素分析数据也在表1中列出。

表2和3分别为稻壳及白杨木气化模拟及实测的气体成分数据。表中的湿基为气化气中含有水蒸汽份额的数据,干基模为气化气中不含有水蒸汽份额的根据上述条件进行的模拟值,干基测为生物质气化炉气化气脱水后的实测数据。表2和3中数据表明,主要气体含量如 CO,CO2,H2,N2的相对误差未超过5%,只有 H2S的相对误差较大,其原因在于生物质硫的含量较低,以煤的元素分析方法对生物质燃料进行分析,数据的精度值得商榷。但由于H2S的产率较低,相对误差为25%对于模型的准确性,属于可允许的范围。

表2和3中还存在值得关注数据,即氢气在干馏段及固定碳的气化阶段的产率。与CO,CO2在这两阶段的趋势不同,氢气的产率主要发生在干馏段,而 CO,CO2则主要发生在气化段。这种趋势可以解释为由于生物质的固定碳含量低,生物质气中主要的氢来自于有机物的分解,由水煤气反应生成氢的程度较低。

表1 试样的工业分析和元素分析 % (ad为空气干燥基)Tab.1 Proximate analyses and ultimate analyses of samples% (ad on air dry basis)

表2 稻壳气化成分模拟值与测量值Tab.2 The simulated and the measured values of syngas component(Rice Husk)

表3 白杨木气化成分模拟值与测量值Tab.3 The simulated and the measured values of syngas component(Aspen)

2.2 模拟结果对比

由实际的气化炉产生的气化气的成分,不仅与燃料性质有关,还与过量空气系数、水蒸汽的喷入量及温度场的分布状况有关。对于不同型式的气化炉改进设计,都以工业实际运行的气化炉为基准,本文分别借鉴了两个研究单位及一个生产厂家的工业实验数据对模型进行了验证。

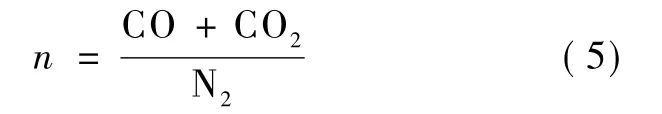

图1的对比实验数据取自天津大学毛燕东等在大型化固定床的实验[15],实验原料采用棉杆,由于文中对喷入蒸汽的耗量未明确指出,模型中的修正数据的取值如上文中所取数值。从图1中看出CO,H2和CH4的数据非常接近,N2的测量偏差大的原因是原测试数据中未给出CO2数据。

图1 棉杆气化气实验与气化模拟数据对比Fig.1 The comparison for simulation and experiments on syngas composition of Cottion stalk

图2和图3的对比实验数据取自江西必高生物质能有限公司在中试流化床气化炉中的数据[16]。实验以杏核原料进行气化,由图2同图3对比看出,图3的模拟结果与实验数据更加贴合,这两者之间的差别在于,N2的修正系数n由原来的0.4变为0.35,通过理论计算,对应的过量空气系数由原模型的0.29变为0.33,对应气体的热值由5 201 KJ/Nm3变为4 394 KJ/Nm3,换言之,实际运行过程中,过量空气系数还可以取小些,从而使得气体的品质提高。

图2 杏核气化气实验与气化模拟数据对比Fig.2 The comparison for simulation and experiments on syngas composition of almond residues

图3 杏核气化气实验与气化模拟数据对比Fig.3 The comparison for simulation amended and experiments on syngas composition of apricot husk

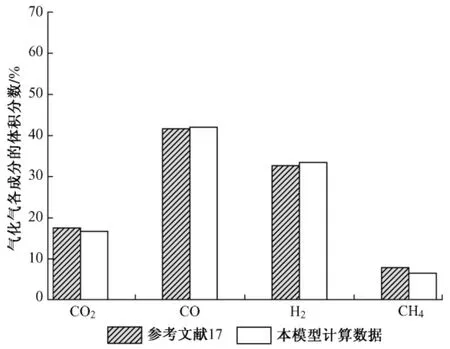

图4的对比实验数据取自中国科技大学和中国科学院广州能源研究所联合在流化床中的空气-水蒸汽气化研究结果[5,17]。实验原料为松木,计算模型中的碳氮比特征值n取0.55,对应的过量空气系数为0.23,模拟中投入气化炉中的水蒸汽份额为固定碳的1倍,高于原气化模拟中水蒸汽的份额为固定碳0.6倍的数值,气体分析的基准为无氮基。从图4中看出,实验数据同模拟值之间的差异非常小。

图4 松木气化气实验与气化模拟数据对比Fig.4 The comparison for simulation amended and experiments on syngas composition of pine

3 结论

根据生物质气化炉实测数据对煤的综合计算法模型进行了修正。以下为主要的修正内容。

(1)干馏产物中CO2的产率设定为氧含量的30%;

(2)焦油的产率设定为挥发分的10%;

(3)气化段的碳氮比特征值的取值由原来的0.6变为0.3~0.6之间;

(4)水蒸汽的投入量大约为固定碳含量的0.6倍。

模型计算结果与实测结果和其它学者的研究数据进行了比较,在一定程度上符合良好。考虑到生物质制氢的主要阶段发生在干馏阶段,建议水蒸汽的投入量应根据固定碳的含量来调整。由于模型所作的假定是根据有限的数据得到的,因此模型具有一定的适应性,较适于生物质颗粒固定床空气/水蒸汽气化成分的预测。

[1]李大中,王红梅,等.流化床生物质气化动力学模型建立[J].华北电力大学学报,2008,35(1):4-8.

[2]闫桂焕,孙奉仲,等.生物质气化过程的热力学模型研究[J].农业机械学报,2010,41(9):85-89.

[3]Tinaut F V,Melgar A,et al.Effect of biomass particle size and air superficial velocity on the gasification process in a downdraft fixed bed gasifier.An experimental and modelling study[J].Fuel Processing Technology,2008,89(11):1076-1089.

[4]Gobela B,Henriksen U,et al.The development of a computer model for a fixed bed gasifier and its use for optimization and control[J].Bioresource Technology,2007,98(10):2043-2052.

[5]吕鹏梅,吴创之.生物质流化床空气 -水蒸汽气化模型研究[J].化学工程,2007,35(10):23-26.

[6]Govind R,Shah J.Modeling and simulation of anentrained flow coal gasifier[J].AIChE Journal,1984,30(1):79-92.

[7]沙兴中 杨南星编.煤的气化与应用[M].上海:华东理工大学出版社,1995.

[8]袁震宏,吴创之,马隆龙,等.生物质能利用原理与技术[M].北京:化学工业出版社,2005.

[9]徐冰嬿,罗曾凡.上吸式气化炉的设计与运行[J].太阳能学报,1988,9(4):358-368.

[10]David M.Mathematical models of the thermal decomposition of coal:1.The evolution of volatile matter[J].Fuel,1983,62(5):534-539.

[11]David M.Mathematical models of the thermal decomposition of coal:2.Specific heats and heats of reaction[J].Fuel,1983,62(5):540 -546.

[12]牛胜利,韩奎华.生物质先进再燃脱硝特性研究[J].燃料化学学报,2010,38(6):745-751.

[13]González J F,Gañán J,et al.Almond residues gasification plant for generation of electric power.Preliminary study[J].Fuel Processing Technology,2006,87(20):149-155.

[14]王伟,蓝煜昕.生物质废弃物快速热解制取富氢气体的实验研究[J].环境工程学报,2007,1(8):114-119.

[15]毛燕东.固定床中生物质气化过程研究[D].天津:天津大学,2008.

[16]龙琳,魏立安.杏仁壳流化床气化实验研究[J].江西化工,2008,(2):92-94.

[17]吕鹏梅,常杰.生物质在流化床中的空气-水蒸汽气化研究[J].燃料化学学报,2003,31(4):305-309.