分布式深冷分离能量系统的用能分析方法研究

2012-10-08王志国项新耀李东明

王志国,张 雷,项新耀,李东明

(东北石油大学 土木建筑工程学院,黑龙江 大庆 163318)

0 引言

NGL(Natural Gas Liquid),即天然气凝液,是通过一定的工艺流程从天然气中回收烃类混合物的总称,主要含有乙烷、丙烷及更重的烃类。目前我国油田,回收油田伴生气NGL的装置大部分冷凝温度低于-60℃,因此普遍采用膨胀制冷的深冷分离工艺。膨胀制冷回收NGL的主要原理是使处理预冷后的高压天然气经透平膨胀机做近似绝热的等熵膨胀,在对外输出膨胀功的同时,产生很大的焓降与温降,从而获得大量冷量,使C2以上烃类冷凝,再经低温分馏,使其与甲烷等轻组分分离,生产出液烃产品[1]。

NGL深冷分离装置系统复杂,多种物流、能流及多类设备由相关的工艺环节联系在一起,是由供能、用能及余热回收三部分组成的综合能量利用系统。结合装置的工艺流程特点,建立系统用能分析模型,评价系统的用能状况、找出系统的用能薄弱环节,进而提出用能改进建议,是改进装置用能水平的关键。

1 “三箱”分析方法简介

利用“黑箱”、 “灰箱”和“白箱”三种基本分析模型 (简称“三箱”模型),可以使复杂生产系统的测试工作量减少,又能满足分析需要[5,6]。

1.1 黑箱分析模型

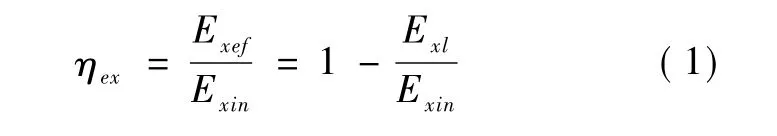

将分析对象 (系统、子系统或设备)视为由“不透明”的边界所包围的体系,通过相关参数计算输入、图输出体系的物流或能流的值,进而获得体系的供给、有效及损失,即为黑箱分析。

式中:Exl=Exlr+Exlf

即:

黑箱分析模型适用于系统、子系统或设备的评价分析。

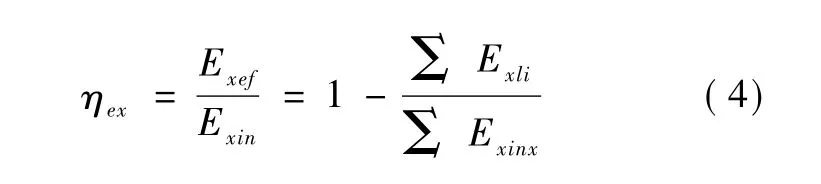

1.2 灰箱分析模型

将分析对象 (系统、子系统)视为由“半透明”的边界所包围的体系,对象内的子系统或设备视为黒箱,黑箱之间以主流流连结起来,由此构成灰箱分析模型。

式中:Exli=Exlri+Exlfi

同样:

灰箱分析模型适用于系统或子系统的评价分析。

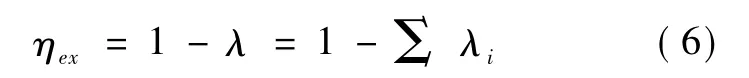

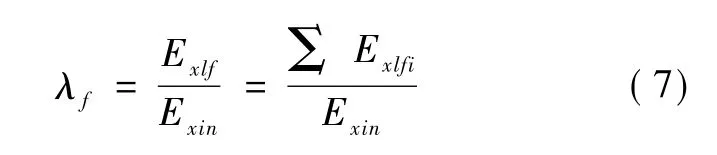

1.3 白箱分析模型

有:

2 NGL 装置分析模型

2.1 装置组成及特点

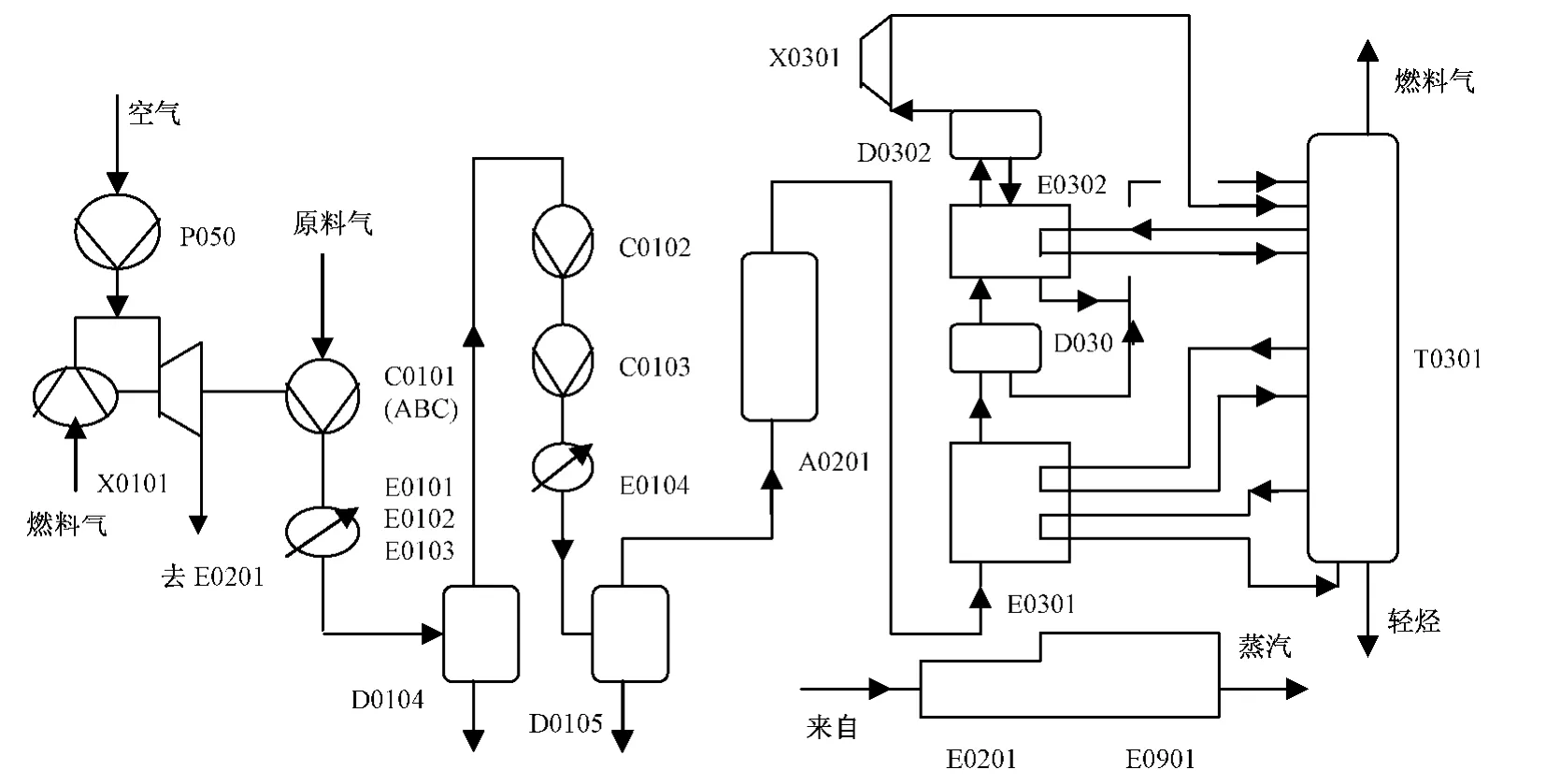

图1为大庆油田典型NGL装置工艺流程简图。该装置采用双级膨胀不带辅助冷剂的制冷工艺。原料气为压力在1.3~1.5×105Pa,温度在-5~20℃之间的油田气,产品为乙烷含量高于85%的液烃,副产品为干气,作燃料用。装置的主要耗能设备有:压缩机,其动力由燃气轮机及膨胀机供给;干燥器,再生用热取自烟气余热;换冷器,冷量由脱甲烷塔输出的贫气及膨胀制冷机供给;空冷器,动力为输入电能。这些耗能设备中,除空冷器外,其余设备的能量均直接或间接来自燃气轮机的燃料能。燃料能一部分通过燃气轮机、膨胀机、余热锅炉转化为动力用能;另一部分转变为工艺用能,整个系统是由动力、工艺两级多次用能组成的能量梯级利用系统。

图1 NGL装置工艺流程图Fig.1 The sketch of NGL technology flow

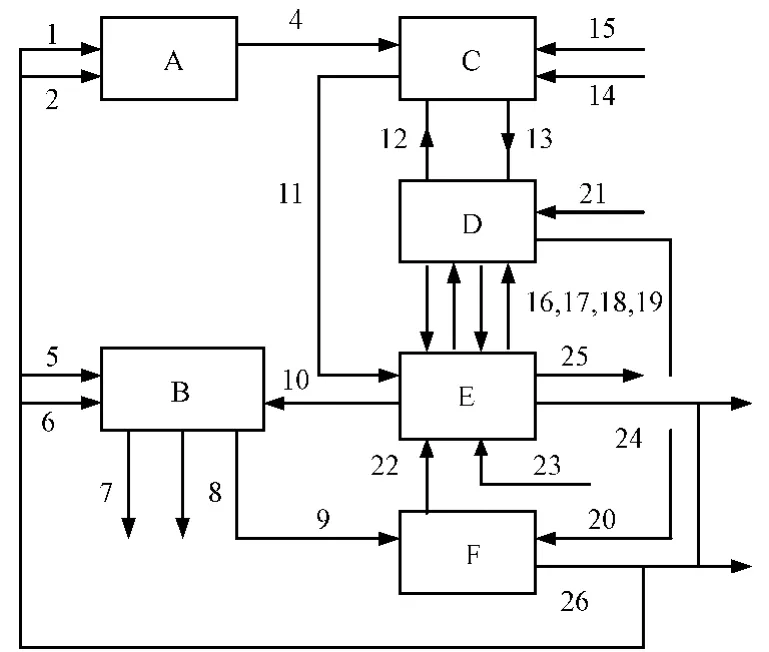

2.2 NGL装置分析模型

为便于分析装置的用能状况,根据工艺流程及用能特点,将装置分为6个用能子系统。即干气外输及燃料气压缩子系统,燃气轮机—余热锅炉子系统,压缩机组子系统,透平膨胀机组子系统,干燥器组子系统,换冷—脱甲烷塔子系统。如图2所示。

图2 NGL测试分析模型Fig.2 The test analysis model for NGL

在图2中,A为燃气轮机子系统,B为余热锅炉子系统,C为压缩子系统,D为膨胀增压子系统,E为换冷—脱甲烷塔子系统,F为干燥子系统。1~26为计算过程需要的物流点。

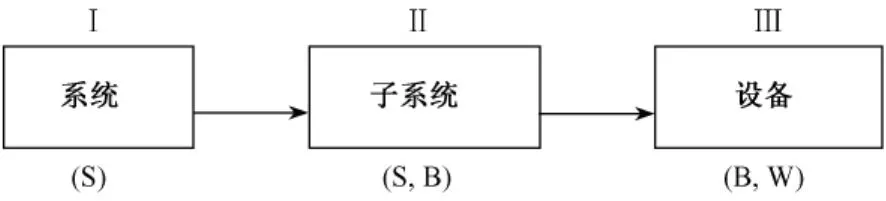

对于由系统、子系统和设备组成的复杂系统,用能分析过程如图3所示。在图3中,S表示灰箱模型,B表示黑箱模型,W表示白箱模型。

图3 NGL装置分析过程Fig.3 The analysis process for NGL

具体分析过程如下:

(1)建立装置 (系统)的灰箱用能分析模型,对装置进行计算分析,以评价装置 (系统)的整体用能水平,判别用能不合理的子系统;

(2)根据各个子系统的不同能耗状况,分别建立灰箱模型 (S)或黑箱模型 (B),分析其用能情况,原则上对薄弱环节采用灰箱分析,对一般环节采用黑箱分析;

(3)进行灰箱分析的子系统所包括设备视用能水平的差异分别进行白箱 (W)和黑箱 (B)分析。对其中用能较差的设备进行白箱分析,其余设备或设备群 (组)进行黑箱分析。据分析计算结果对设备进行评价,找出用能薄弱部位。

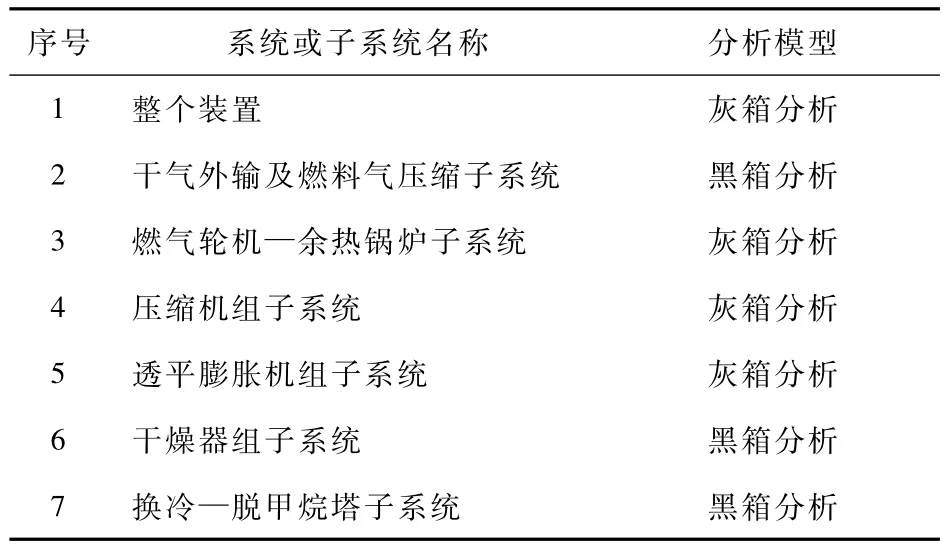

NGL装置采用的分析模型,如见表1所示。

表1 NGL系统分析模型Tab.1 The analysis model for system and subsystem

3 应用实例

利用前述分析方法,对图1所示的NGL装置进行了评价分析计算,并据此提出了一些改进建议,并予以实施。实测分析表明,技改措施达到了预定设想。

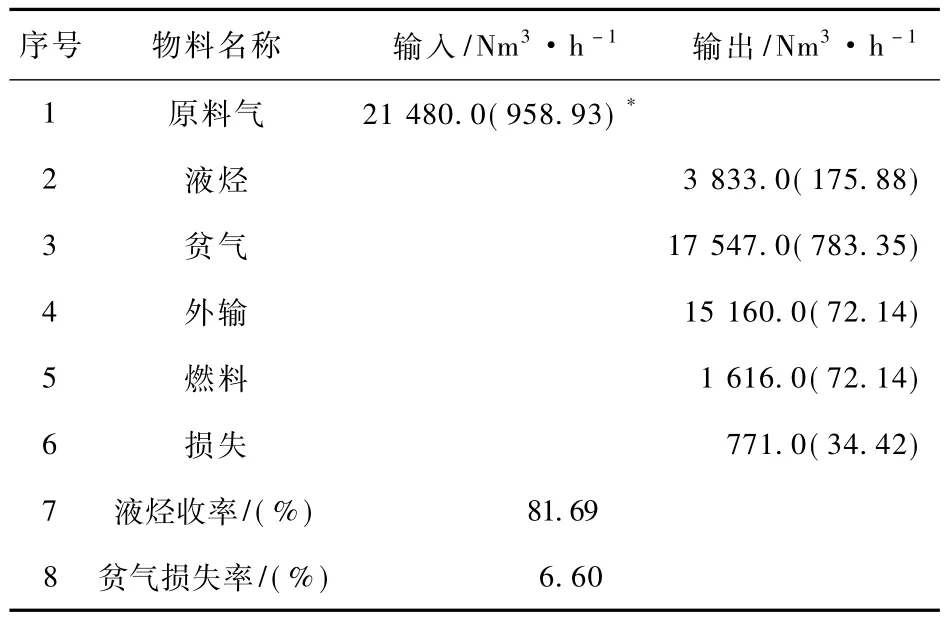

3.1 改造前诊断测试

表2 改造前测试物料平衡表Tab.2 The materiel balance in first test

3.2 结果分析

(2)装置的负荷率为85.9%,主要耗能设备的负荷率为51.0%~72.0%之间,均偏低。其中余热锅炉最低,为51.0%。这是导致装置效率未达到最佳值的主要原因。

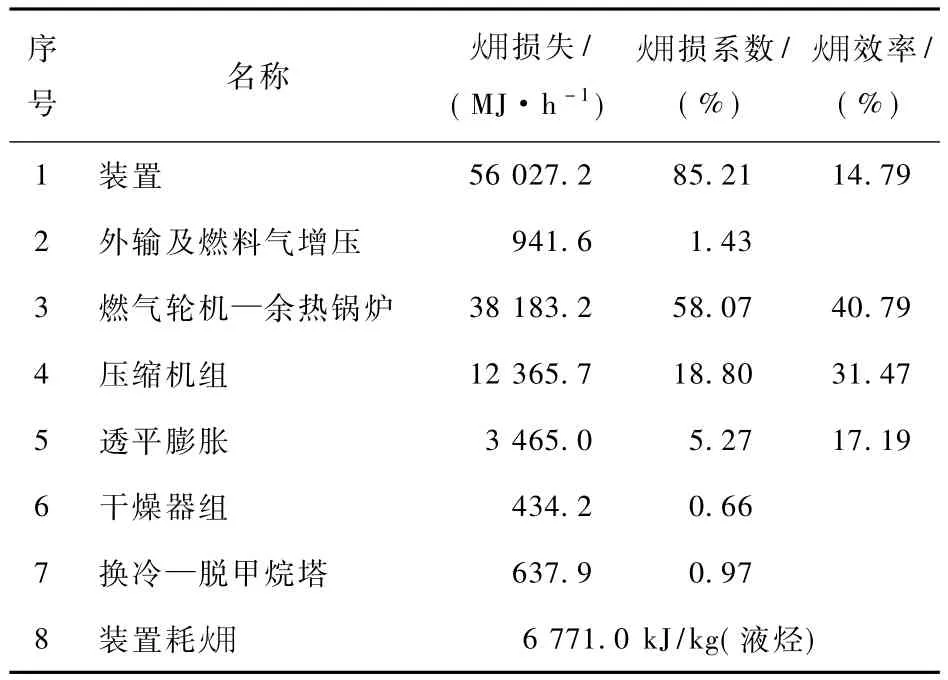

表3 改造前测试系统及子系统测算结果Tab.3 The computed results of system and subsystem in first test

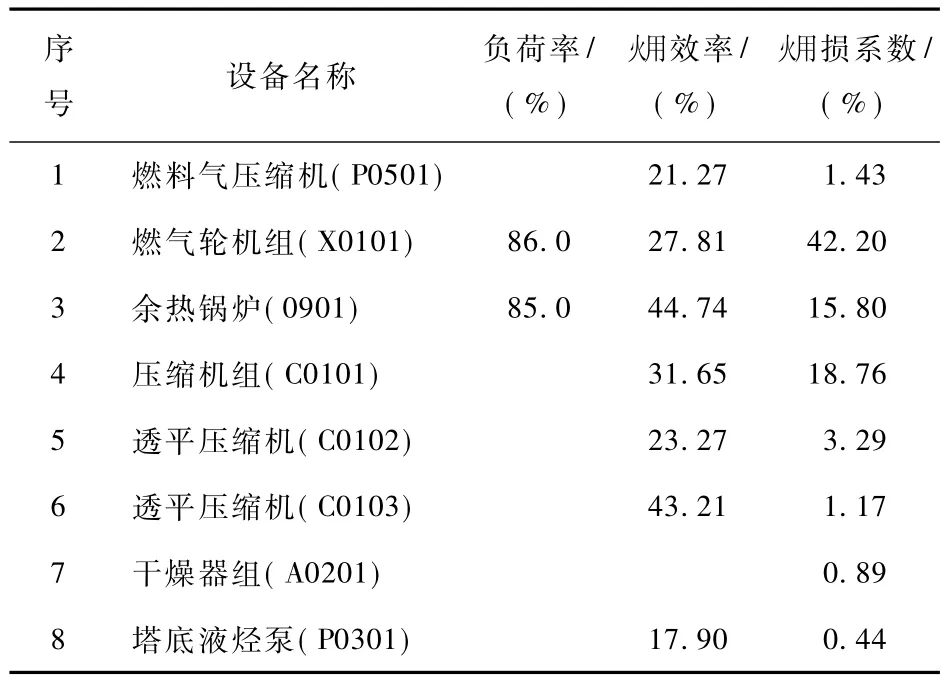

表4 改造前主要设备测算结果Tab.4 The computed results of equipments in first test

3.3 改进建议

(1)应尽量使余热锅炉处于满负荷运行。余热锅炉出力设计值为10 t/h,实际运行出力仅为5.1 t/h。

(2)合理调整操作参数。如低压膨胀机转速比设计值低6 000 r/min,致使压缩机出口达不到额定压力,预冷温度高出21℃,轻烃收率偏低。

3.4 改进后分析测试

根据前述建议,大庆油田对进行评价分析的NGL装置进行了改造。装置稳定运行一段时间后,再次对其进行了测试分析。

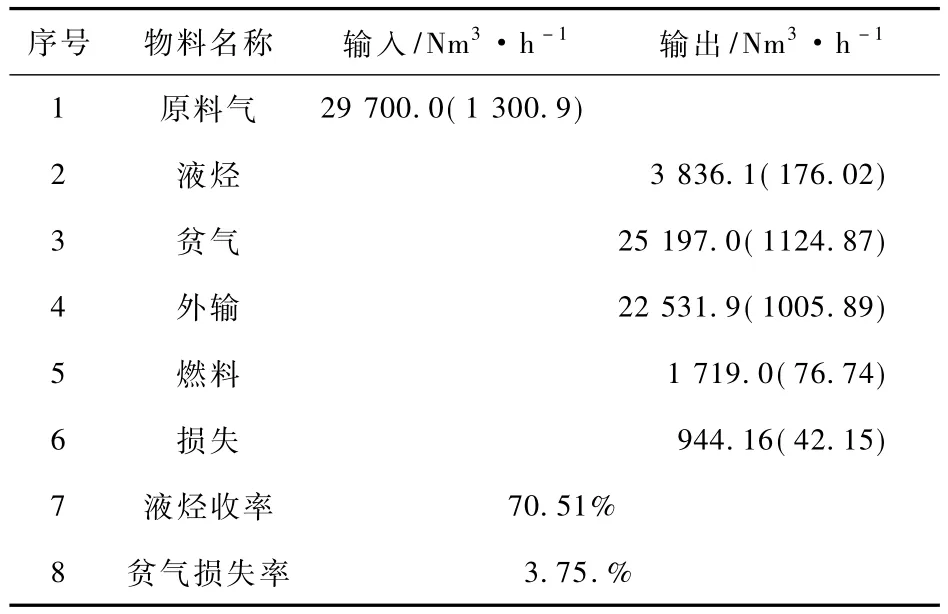

改造后测试物料平衡见表5。

表5 改造后测试物料平衡表Tab.5 The materiel balance in second test

表6 改造后测试系统及子系统测算结果Tab.6 The computed result of system and subsystem in second test

表7 改造后主要设备测算结果Tab.7 The computed results of equipments in second test

改造后测试时,透平压缩机 (C0102)未调整到最佳工况,因而液烃收率有所减低,效率有所下降。如使之调整到较好工况,装置效率还可进一步提高,轻烃单耗还可降低。

4 结论

(1)根据双级膨胀式NGL深冷分离系统特点,建立了系统—单元—设备的分析模型。

(2)利用前述模型和实测数据,对大庆油田实际运行的NGL装置进行了计算,分析了系统的用能特点。

(3)根据测算结果提出了改进建议,并进行了工程实施,取得了较好的节能效果。

(4)双级膨胀式NGL装置因采用了燃气轮机驱动天然气压缩机,余热供生产工艺利用,有效地实现了能量的梯级利用。与电驱动压缩机的NGL装置相比,效率可提高8%以上。

[1]富嘉文,陈泽辉,李阳初.油田气深冷分离装置膨胀机模拟计算模型的研究[J].华东石油学院学报,1987,11(4):52-62.

[2]项新耀,张辉,梅同庆.大庆萨南深冷装置的分析[J].石油与天然气化工,1992,21(1):22-28.

[3]王强,历彦忠,陈曦,等.液化天然气冷能分析及其回收利用利用[J].流体机械,2003,31(1):56-58.

[4]张娜,刘蔚蔚,蔡睿贤.利用 LNG冷与工业余热的闭式Brayton循环热力分析[J].中国电机工程学报,2003,23(7):173-177.

[5]项新耀,李东明.生产工艺系统的能量平衡与平衡测试[J].工程热物理学报,1999,10(4):363-365.

[7]王志国,马一太.“三箱”— “三环节”组合用能分析方法研究[J].石油炼制与化工,2003,34(5):49-52.

[8]顾安忠,石玉美.天然气液化流程及装置[J].深冷技术,2003,31(1):1-6.