D66井区固井质量影响因素分析与对策

2012-10-08李伟锋

李伟锋

(中国石化集团华北石油局井下作业公司,河南 郑州450042)

1 引言

大牛地气田D66井区位于陕西省和内蒙古自治区交界处。地层为沙漠、硷滩和草地,地形相对高差30m左右,海拔一般为1300~1400m,主要含气目的层为上古生界,埋深在2400~2900m,平均埋深2900m。地层平缓,地层倾角1°左右,年平均气温7.2℃。

大牛地气田自开发以来,D66井区的固井质量一直较为稳定。2011年5、6月间出现了较为明显的波动,经甲方验收有5口良好井(D66-182、D66-187、D66-186、D66-197、D66-213)和 2 口 合 格 井(D66-180、D66-189)。从声幅测井曲线显示的结果来看,造成固井质量下降的直接原因是发生了气窜。针对出现的质量问题,通过多次技术分析,从工程、地质和固井几个方面进行了对比分析,制定了相应的技术措施,在后续固井施工中,取得了较好的效果。

2 影响D66井区固井质量原因分析

2.1 开采井网与气层影响

随着D66井区开发、生产规模不断扩大,造成地下原始压力体系发生了改变,纵向剖面上形成多压力层系,层间压力各异,层内压力不平衡,水泥浆很难满足各层压力需求,极易发生油气水窜。而且,随着井网加密、井距缩小和压裂规模的扩大,相邻井开采层位压力传递敏感,层间相互干扰严重,使得地层中流体相对活跃,在水泥浆凝固过程中很容易侵入井筒,污染水泥浆,破坏水泥环的正常胶结进程,影响胶结质量。

D66-180、D66-182 井 距 D66-120 井 分 别 为754m、479m;D66-187井距D66-28井626m,该井仅盒1层无阻流量就达7.5万方,临井D66-115仅太2层无阻流量为45.7万方。

D66-180、D66-182、D66-197、D66-186、D66-187、D66-213位于盒3段和太2段砂体发育有利区边缘,厚度大,且都位于一个等值曲线上,气层多而厚且全烃值高(表1)。D66-180、D66-182、D66-197都集中在D66-120井周围且距离很近。查阅资料发现D66-120井压裂加砂量94m3,该井山2气层产量3.8万方/天,太2气层产量4.8万方/天(全井试采无阻流量为14.8万方),而以上井发生气窜的层位就出现在山2和太2层。分析认为:由于井间距小,D66-120井大型压裂后可能使得地层中流体相对活跃致使影响固井质量。

2.2 井径不规则的影响

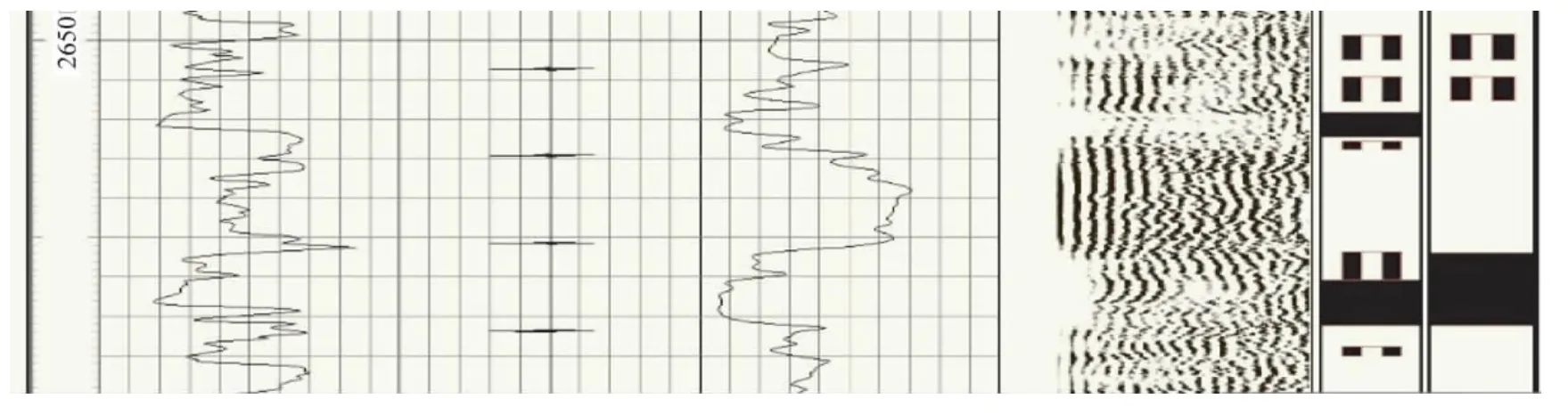

“提速提效”后,部分钻井队在上部井段(0~2300m)甚至全井采用性能较差的钻井液和双泵大排量打钻措施,加之目的层井段煤层厚且多,钻井液冲蚀严重,井眼条件差,井径不规则,形成大肚子和狗腿井眼,导致井眼扩大率较大(如图1),顶替效率降低而形成窜槽现象,影响了封固质量(如图2)。

表1 D66-180井气层表

图2 D66-180固井质量测井截图

由D66-180井的综合曲线可以看出,该井目的层段井径不规则,目的层段的眼扩大率在6.5%,而气层段的井眼扩大率16%,按该井水泥浆性能和气层段的井径算得紊流临界排量为50.6L/s,而现场施工实际最大替浆排量则为41.0L/s,未能达到紊流,顶替效率低而导致气窜。

2.3 套管居中度的影响

流变学和水动力学证明在偏心环空中水泥浆顶替过程极易发生窜槽,窄边间隙小,液体流动阻力大,流速小,易滞留钻井液,反之宽边间隙大,液体流动阻力小,流速高,水泥浆易发生窜槽。因此,套管居中问题直接关系到固井质量的好坏。由于有些钻井队为了赶进度、抢时间,简化下套管的技术要求,扶正器少安装且安装不规范、位置不合理或不安装,特别是在大肚子井眼、狗腿井眼和定向井的造斜段,如不注意扶正器的合理加放,会导致套管的居中度偏低,为固井质量留下隐患。

2.4 顶替效率的影响

2011年3~4月份,在D66井区出现多口井固井漏失问题后,为了防漏,我们对顶替工艺进行了微调:降低了替浆排量和井口大泵替浆压力,这样井漏减少了,但致使紊流接触时间很短或根本达不到设计要求的紊流顶替,造成顶替效率降低而形成窜槽现象,影响了封固质量。

2.5 钻井液性能的影响

实施降本增效后,各钻井队钻井液性能差异较大,个别井钻井液失水过大,泥饼厚。同时,在泥饼附近还会形成一个具有很稠的、流动性差的钻井液区域,使顶替效率下降,而且由于厚泥饼大大减小了套管外的环形流动面积,在注水泥时也能造成堵塞。测井结果表明,钻井液滤饼较厚的井段水泥胶结均较差。

通井及固井前循环钻井液时间过短,固井前钻井液性能调整不到位,为了降低钻井液粘度直接加水降粘,导致不能消除钻井液在窄间隙、井壁上的滞留范围,有效降低泥饼厚度,从而大大降低了顶替效率,影响固井质量。

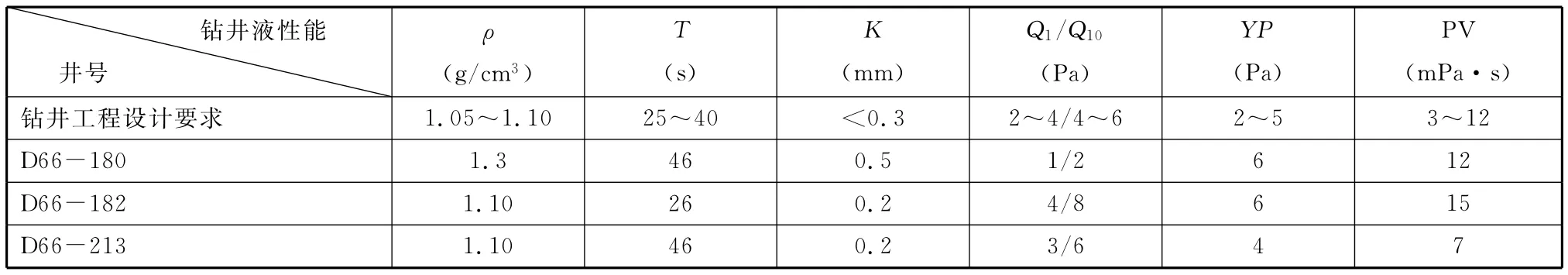

D66-180、D66-182、D66-213井固井前钻井液性能见表2。

表2 固井前钻井液性能对比表

3 采用的技术措施

为了有效地遏制住D66井区固井质量下滑,根据以上分析,针对存在的问题,主要从浆体结构设计、设计优化和现场施工工艺控制等方面入手解决影响D66井区固井质量下滑问题。

3.1 水泥浆的调整

在继续应用本工区成熟配方的基础上,进行下列微调:

(1)浆体结构设计:浆体结构依次按照低密度、过渡浆、尾浆逐渐增稠的方式进行调整。每罐低密度水泥必须做六速试验,现场施工时控制低密度水泥浆的密度和稠度,按照由低到高的顺序注入。

(2)调整低密度水泥浆可泵时间在240min以上,控制低密度与尾浆稠化时间差在170~190min左右,初始稠度不大于18Bc。

(3)尽可能缩短尾浆初终凝过渡时间,实现地层流体侵入界面前水泥浆快速胶结,且具有强触变性。尾浆可泵时间控制在55~65min,稠化时间控制在65~75min,同时提高尾浆稠度,初始稠度控制在20~30Bc之间(表3),同时严格控制密度为1.75g/cm3过渡浆的稠化时间。

(4)每次大样试验后,化验室必须计算水泥浆的流性指数及稠度系数(井径按5%扩大率算),为设计浆体结构提供依据。

(5)加强对混灰站的监控力度,化验室必须派人与混灰人员一起监督混灰,杜绝不按要求进行混配添加材料和药品的行为。

3.2 设计优化

(1)由于目前采用的前置液为清水,为避免低密度水泥浆遇水后分层严重,将前置液从7.0m3降到6.0m3。

(2)低密度水泥浆控制在1.30~1.35g/cm3之间,并根据稠度确定密度,防止低密度提前稠化影响压力传递。

(3)尾浆的附加量从8%降到5%,其余全部设计成过渡浆,在规范允许的条件下通过适当减少尾浆封固段长来提高压稳系数。

(4)采用“紊流-塞流”复合顶替模式:井口压力在11MPa以内采用40~55L/s的紊流排量替浆,尾浆出套管后采用塞流方式顶替;控制注替时间,力争实现“即时稠化”,即尾浆到位后在最短时间内稠化形成较强的胶凝结构,使自由水和水泥沉降减少到最低程度,减少和防止气窜发生。

优化后的固井施工设计较以前更合理:适当减少了低密度水泥浆遇水分层的影响,压稳系数也提高较多,且基本实现了“即时稠化”,增强了抗窜阻力。

3.3 现场控制

(1)驻井期间,技术员要详细了解井况(漏失、气侵、坍塌掉块和其它井内事故等)、设备情况(泥浆泵、循环系统)以及油气显示情况,特别是影响井径的因素;要坐岗观察前500m套管下放,以及浮鞋、浮箍、扶正器连接、安放,督促现场灌浆,出现异常情况必须在场并做好相关记录。

(2)套管到位后,以不低于30~35 L/s的排量进行循环,且要打开振动筛,确保井眼清洁。

(3)注低密度水泥浆排量根据设备性能提高到1.3~1.5m3/min,确保前置液经过目的层时能有效冲刷井壁。

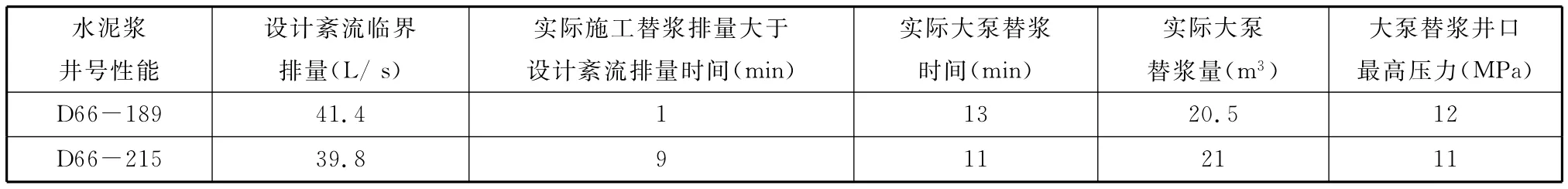

(4)在替浆压力不超过11MPa的前提下,控制紊流排量在40~55L/s,时间在8min以上,不必降低排量,以保证有效冲刷井壁(表4)。

(5)必须确保配浆水、替浆水干净、足量,替浆罐相对独立,便于计量。

4 取得的效果

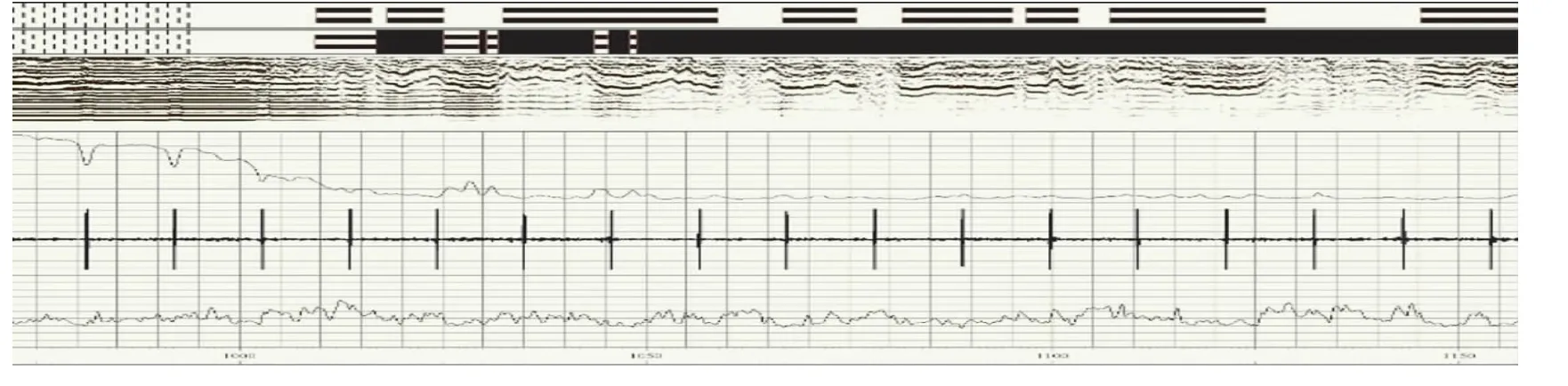

浆体结构优化、设计优化和现场施工工艺控制等技术措施实施后,D66井区固井施工中漏失井明显减少,固井质量全部优质(表5),且非目的层的封固质量也明显提高(图3、图4)。其他井区如D12井区也根据实际情况对固井措施进行类似调整,调整后的固井质量也全部优质。

表3 水泥浆微调前性能后对比表

表4 调整前后替浆排量及井口压力控制对比表

表5 调整后部分井固井资料统计

图3 D66-224井非目的层部分(最上部井口部分)固井质量测井截图

图4 是D66-220井非目的层部分固井质量测井截图

5 结论与建议

(1)合理设计水泥浆柱结构,使水泥浆液柱压力增大、压稳系数提高,能防止固井后发生气窜。

(2)良好的水泥浆性能是保证固井质量的关键,微调后的水泥浆体系适合于D66井区固井作业。

(3)采取综合措施提高顶替效率能大幅度提高封固质量。

(4)及时发现研究问题,迅速采取应变措施,确保了D66井区固井质量优质率100%。

(略)