关于负载敏感原理及应用浅析

2012-09-28刘文杰段春梅王冰

刘文杰,段春梅,王冰

(连云港黄海机械股份有限公司,江苏 连云港222062)

1 前言

负载敏感控制技术具有单泵系统具有多个回路和执行元件并且支路上的压力和流量可以调节、低压小流量的待机工况、节约能量损耗和热损耗等优点。何谓负载敏感?即负载敏感系统是一种感受系统压力和流量需求,并仅仅只提供所需的流量和压力的液压回路。通过流量和压力变化使所需功率也产生相应的变化(功率=流量×压力),因此功率是可以自动调节,避免了不必要的能量损失。

2 负载敏感系统工作原理

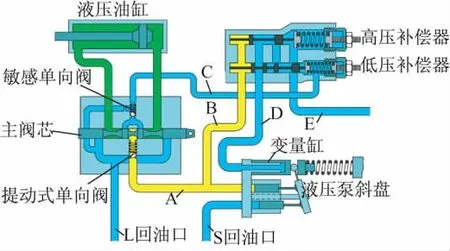

如图1所示,当液压系统待机时,液压系统不与液压油缸接通因此液压油只能通过B管流入高压补偿器(设定压力200bar)和低压补偿器(设定压力14bar),当压力超过低压补偿器的14bar时,低压补偿器中弹簧压缩向右移动,弹簧腔中的油液流入C管中通过节流孔流回油箱中,此时B口与D口接通,推动液压泵斜盘向中位移动,排量基本为零,此时系统保持14bar的待机压力。

如图2所示,当主阀芯移动,使A管与液压油缸中任意一个油口接通,同时推动敏感单向阀使A管与C管也接通,随着系统压力的建立C管中的压力作用于低压补偿器中,此时有(A管压力+14bar>B管压力)使低压补偿器向左移动并将B管和D管断开,变量缸中的油液泄漏回油箱使斜盘角度产生变化,同时改变液压泵排量的变化。

图1 负载敏感初始状态图

图2 负载敏感工作状态图

当液压系统中油缸运行到终了位置时,系统压力升高,A管、B管中压力也随之升高,当B管中压力达到高压补偿器的压力200bar时,高压补偿器则向右移动此时B管与D管接通,从而推动斜盘向中移动,排量减小基本为零,此时系统呈现的状态是高压力零流量直到下面任何一种情况发生:①载荷被克服;②方向控制阀回到常态,见图3。

3 负载敏感系统应用实例

3.1 开式负载敏感泵与负载敏感阀直接应用

图3 负载敏感行程终了状态图

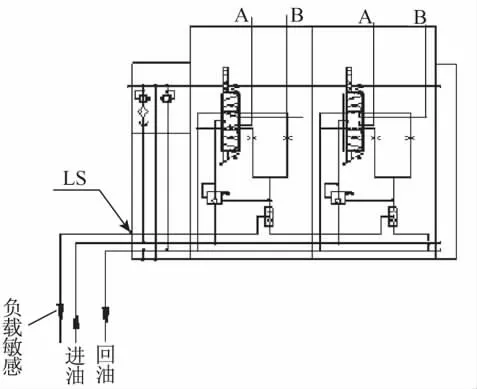

开式负载敏感泵与负载敏感阀直接组合应用最为常见,直接将阀体上的LS口与其相应的泵的负载敏感口接通即可,此时系统的最高压力为高压补偿器的最高设定压力,最低压力则为低压补偿器的设定压力,见图4。

图4

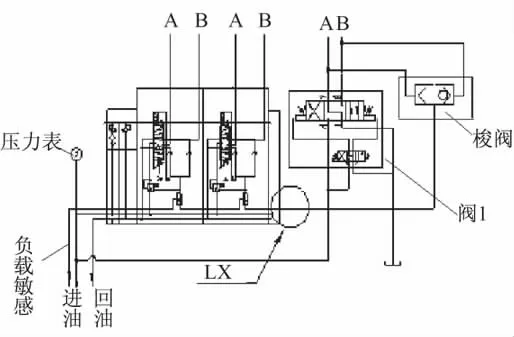

3.2 与负载敏感阀的LX口并接应用

采用此方法可以降低液压系统的成本,当某一路油在控制上不需要很精确时,可以选择一种带LS并接口的阀(即下图中的LX口),将LX与梭阀相接再将其余两口分别接在出油口的A、B口上,即可实现。注意选择阀1时,其中位机能的进油口是常闭的,否则泵的出油口将直接与油箱接通,其它阀组将处于卸载状态,见图5。

图5

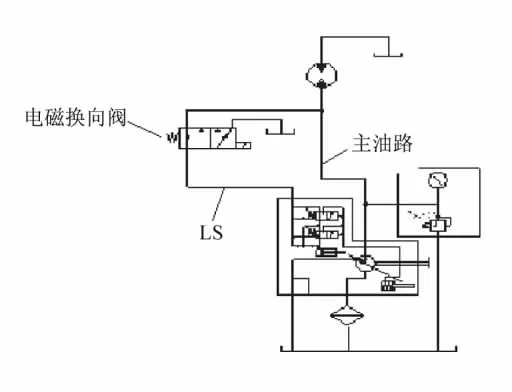

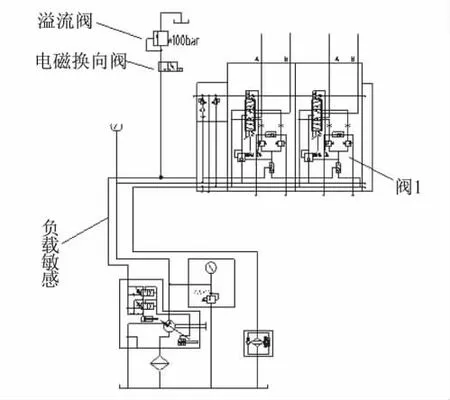

3.3 直接与电磁阀连接使用

此系统是用负载敏感来直接控制执行元件的工作状态,系统直接通过一个电磁换向阀接在负载敏感油路中,当电磁换向阀通电时负载敏感油路与主油路出油口接通,执行元件工作。当电磁换向阀断电时负载敏感油路与油箱直接接通,系统处于低压补偿器的设定压力状态(即最低压力待机)。此种方式用于执行元件工作精度不高的场合,见图6。

图6

3.4 用于调节系统的压力

此系统可以实现系统的双压力工作,当系统中的电磁换向阀断电时,整个系统的压力为高压溢流阀所设定的压力。当电磁换向阀通电时,系统压力将只能到达溢流阀所设定的压力。双压力切换,可以适应不同压力要求的工况,见图7。

图7

4 结论

通过对负载敏感系统原理分析,可以更深入的了解液压系统。液压系统在实例中的应用验证了其原理的正确性,为液压系统的设计提供了依据和分析的方法。

(略)