辅助动力装置排气系统气膜冷却效果

2012-10-04徐让书沙朋朋徐慧思宗庆贺

徐让书,沙朋朋,徐慧思,刘 涛,宗庆贺

(1.沈阳航空航天大学航空宇航工程学部,沈阳 110136;2.辽宁科技大学材料与冶金学院,辽宁鞍山 114051)

在飞机辅助动力装置 (auxiliary power unit,APU)排气系统的结构设计中,冷却和隔热是其重要内容,不仅关系到飞机整体的服务寿命,而且对飞机尾部的外部设计和使用材料的选择都有重要影响。如果涡轮喷管出口截面处的排气温度超过允许的最高温度,涡轮起动机就会自动保护停车。APU工作不正常、在热天工作和停车以后产生回热等情况下,排气管的壁面温度将会更高,导致APU短舱中的温度提高,影响飞机其他零部件的正常工作,因此,排气管必须冷却或隔热,严格控制其外表面的温度。排气管系统设计应使其暴露于APU隔舱的外表面的温度不超过505K[1-2]。

从改变冷却空气引射孔位置和形状面积、引射缝尺寸以及飞机后整流罩形状等来对比其对排气系统气膜冷却效果的影响[3-5],分析各参数对冷却效果的影响比重,对于改进排气引射冷却系统有参考价值。为此本文建立了排气系统流动和传热数值计算模型。目前,计算流体力学(Computational Fluid Dynamic,CFD)已成为流动与传热系统优化设计的重要手段,流动信息可以通过模拟计算获得,仿真已成为研究与设计的基本工具[6-8]。数值模拟结果可为排气装置结构设计提供重要的理论依据,指导优化设计。

1 排气引射冷却系统的CFD模拟

1.1 排气装置的概述

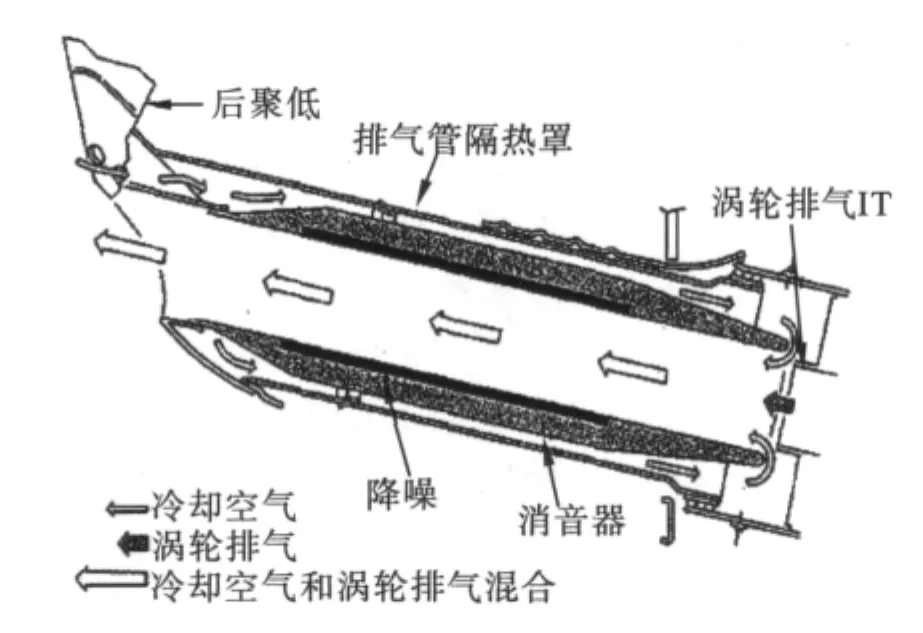

APU排气系统是指涡轮后组织排气的构件,其主要包括:带有隔热罩、消音器的排气管道和一个后整流罩(图1)。一般隔热层是以高硅氧纤维或石棉为隔热材料,在其上下表面贴合上0.1 mm或0.2 mm厚的钢箔作为蒙皮,用隔热罩将排气管外壳包起来,以防止或减少排气管的热量传向飞机短舱,降低短舱的温度至允许的温度范围。排气管道提供一个APU排气的流动路径,消音器用于降低APU排气的噪音。后整流罩支撑排气管的后端,在后整流罩后部围绕排气管出口有若干个孔或环形孔,利用APU排气的引射作用在引射缝处形成低压,使飞机外的冷空气通过这些孔流到隔热罩与消音器之间的环形空腔内。这部分空气首先在排气管外侧直接起到冷却作用,然后经冷却空气引射缝进入排气管,在其内侧形成气膜冷却,并逐渐与APU排气混合而降低了排气温度,最后共同排出机外。

图1 APU排气系统及附件

1.2 计算模型

根据对APU排气系统内流动与传热过程的分析,根据保证计算精度和可靠性与降低模拟计算工作量两者折中的原则,只对隔热罩壁面上影响较小的几个零件予以简化。计算域包括排气管道、隔热罩与消音器之间的空腔等流体区,以及飞机后整流罩外周围一定范围的大气区域以模拟冷却空气的引射流动过程,冷却空气引射孔和引射缝均在计算域内部;降噪层和消音器采用有等效导热系数的固体区模拟其传热特性。排气管壁和隔热罩壁等壁面都是薄壁结构,采用薄壁热阻模型模拟。

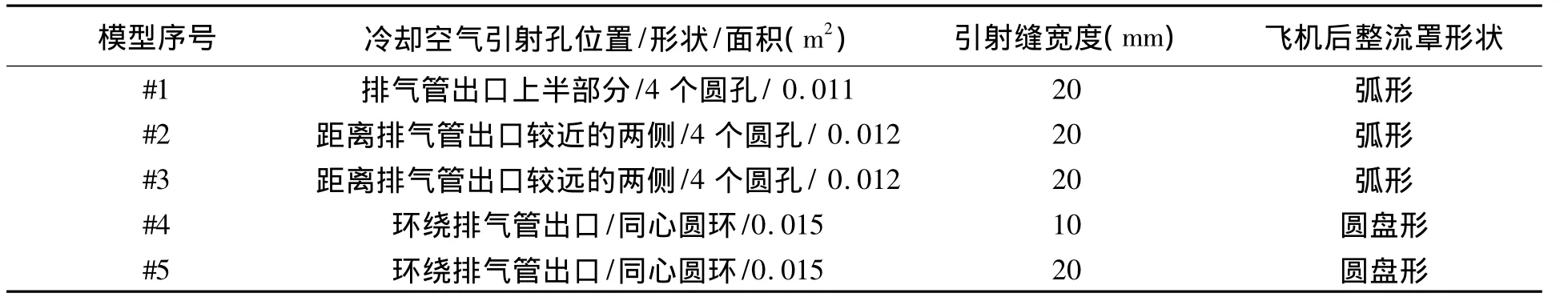

不同冷却空气引射孔位置、引射缝尺寸和飞机后整流罩形状的计算模型列出在表1~表3中。

表1 冷却空气引射孔等参数表

表2 冷却空气引射缝等参数表

表3 后整流罩形状等参数表

为了保证计算精度和不同模型的计算网格一致性,计算网格主要采用六面体单元,并在排气管近壁面处布置了边界层单元,仅有与弧形后整流罩相邻区域用四面体网格划分,同时不同模型计算域相同部分的网格基本相同,不同部分的网格单元尺寸相近,网格数约80万,99%以上单元的网格质量指标Equisize和Equiskew值在0.7以下。网格的壁面y+数满足标准壁面函数的要求。

1.3 边界条件

计算模型的流动入口为涡轮排气口,采用质量流量入口(mass flow inlet)条件,质量流量为1 kg/s,燃气温度1000 K。飞机后整流罩外大气区域的边界为压力出口(pressure-outlet),压力为101 kPa,温度为300 K。进、出口边界的流动方向均垂直于进、出口面(Normal to Boundary)。壁面均采用了无滑移流动条件和具有薄壁热阻的耦合传热条件。数值计算中认为流动是三维可压缩的粘性湍流流动,采用SIMPLE算法进行稳态计算,空间差分格式采用二阶迎风格式,时间差分格式采用一阶完全隐式格式。湍流模型采用realizable k-ε模型及标准壁面函数,可以更准确的预测排气管射流的扩展速率和较强压力梯度下的边界层流动及回流问题[9]。壁面辐射换热采用DO热辐射模型,采用灰辐射假设,并且假设所有表面为漫射表面,没有吸收发射性介质[10]。

realization k-ε湍流模型的湍动能及其耗散率输运方程为:

式中,Gk表示由于平均速度梯度引起的湍动能产生;Gb是用于浮力影响引起的湍动能产生;YM可压速湍流脉动膨胀对总的耗散率的影响。C2和C1ε是模型常数;σk和σε分别是湍动能及其耗散率的湍流普朗特数。

湍流粘性系数为 μt=ρCμ,其中,Cμ是模型常数。

指定面的平均值都采用所指面的面积加权平均(Area-Weighted Average):

其中,下标g代表主流燃气,c代表冷气,aw代表壁面[11]。

气膜冷却效率定义为:

2 数值计算结果及分析

2.1 冷却空气引射孔对冷却效果的影响

表4 排气管出口和壁面平均温度及引射空气流量

所有模型均是在APU最大转速48 000 RPM,同时其他边界条件一致的工况下进行计算的。表4给出了全部13个模型的部分计算结果参数,如排气管出口平均温度(Tout)、排气管壁面平均温度(Tw1)和排气装置隔热罩壁面平均温度(Tw2)以及平均气膜冷却效率(η)。对比各个模型,可见#1、#2和#5模型的排气管出口和壁面温度均较低,冷却效果较好,从引射空气流量来看,其原因显然是由于冷却空气的引射作用。#2是综合冷却效果最佳的模型,#2和#5的各个结果参数相差不大,结构上#2冷却空气引射孔的面积小于#5,引射孔和后整流罩的形状均不同。

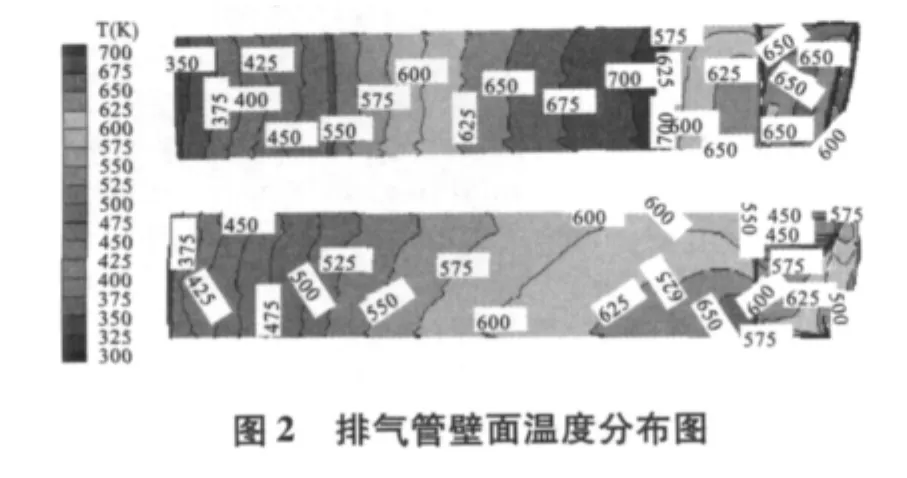

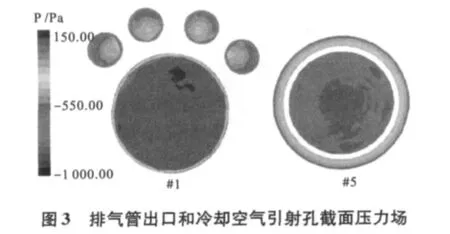

#1是4个冷却空气引射孔全部位于排气管出口的上半部分,与分布于排气管出口两侧的#2和#3相比较,#2的排气管壁面冷却效果比#1好,由于#1冷却空气引射孔的位置关系,图2可知引射冷却空气对排气管壁面的上半部分冷却效果明显,但壁面温度分布不均匀,由于受固体消音器厚度不一传热的影响,局部温度过高达到了700 K,靠近排气管出口固体层较薄位置排气管壁面温度相对较低,而#2形成比较均匀的温度分布带;#3的冷却空气引射孔离排气管出口位置较远,冷却空气经引射孔进入环形腔,气流离壁面较远无法贴近流动,在固体结构的阻挡下形成了较大漩涡,造成较大的压力损失,引射气体流量较小;说明了引射孔的位置对冷却效果有重要影响。#1和#5的排气管出口和引射孔截面压力分布如图3,两者引射孔的质量流量相差无几,并且从表1可知#5的面积明显比较大,说明引射孔的形状和大小对引进气体的流量有影响但并不起决定影响。

2.2 冷却空气引射缝对冷却效果的影响

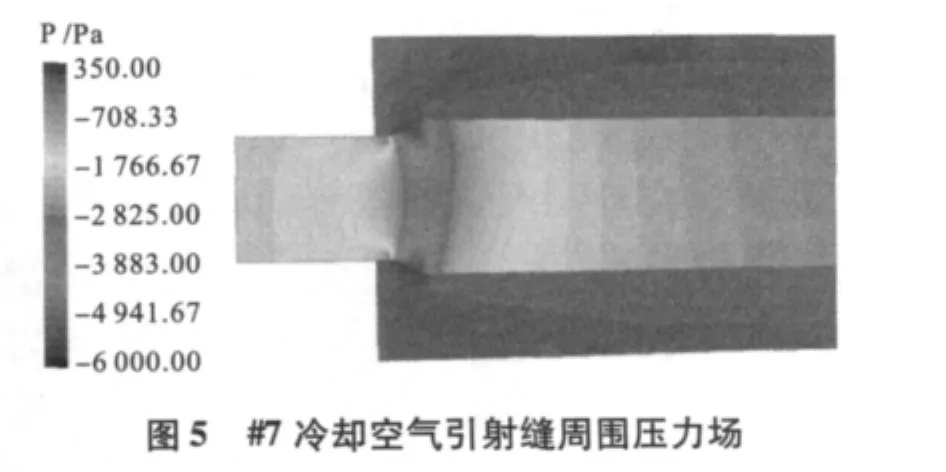

两模型在冷却空气引射缝x轴向大小差别为20 mm,并且形成的流场相差较大。如图4、图5所示压力场分布可以看出,在引射缝入口周围形成低压区的位置不同,在#7中冷却气体流进排气管后与燃气直接混合,造成冷却气膜与壁面脱离,冷气无法保护壁面而使排气管壁面温度较高,气膜冷却效率低,尽管#7引射进的冷却空气流量和气体流速均高于进气口小的模型,循环冷却后排气管壁面平均温度为701 K。#6冷却气流进入排气管后贴近壁面与主流燃气的流动方向一致,在排气管内侧壁形成一定厚度的气膜,气膜冷却效率较高,如表4给出排气管壁面和隔热罩壁面的平均温度都低于#7,平均气膜冷却效率高于#7,但是#6中冷气与燃气掺混程度低,经排气管出口排出燃气的平均温度较高。

由表2可知两模型在冷却空气引射缝x轴向大小差别为10 mm。#8引射缝较宽,引射孔引进冷却空气质量流量为 0.24 kg/s,#9 为 0.21 kg/s。如图6所示,冷却空气经引射缝进入排气管,入口附近气膜覆盖壁面比较紧密,气膜冷却效率最高,沿主流流动方向冷却空气与燃气的掺混比例增加冷却效率下降。#9在排气管前段气膜冷却效率高于#8,但曲线波动大,气膜冷却效率下降较快,#8冷却气体流量大形成较厚冷却气膜,气膜冷却效率下降平缓,平均气膜冷却效率高于#9,致使管内主流燃气的平均温度比较低。#8排气管壁面平均温度为629K,比#9的平均温度小17 K。

对比以上4个模型的气膜冷却效率等参数,表明#8的冷却效果是以上中最佳的,并且模型之间的效果相差近70 K,所以冷却空气引射缝的大小对排气管路的温度场起决定作用。

2.3 后整流罩形状对冷却效果的影响

图7 #11和#13后整流罩形状结构模型

如图7所示#11位于飞机尾部后整流罩的形状是圆盘形而#13为弧形,冷却空气引射孔和引射缝的几何参数均是相同的。由于弧形后整流罩的排气管出口和冷却空气引射孔为曲面,曲面上的压力分布不均匀,曲面引射孔的平均速度为21.4 m/s,但曲面的上半部分引进气体量大于下半部分压差小的区域,进入排气管的冷却空气围绕排气管内壁面形成冷却气膜的厚度不均匀,循环冷却后排气管出口、排气管壁面和隔热罩的平均温度分别为833 K、567 K、332 K。圆盘形后整流罩的引射孔为圆环平面,压力场分布比较均匀,平面引进冷却空气的平均速度是27.7 m/s,围绕排气管内壁面形成冷却气膜厚度均匀,并且引进冷却空气流量为0.299 kg/s,曲面引射空气流量为0.286 kg/s,循环冷却后排气管出口、排气管壁面和隔热罩的平均温度分别为828 K、589 K、305 K。虽然这2个模型的平均气膜冷却效率相近,但是弧形后整流罩结构模型中局部壁面的温度较高,圆盘形的后整流罩结构模型的气膜冷却效果更好,所以整流罩的形状对冷却效果有重要影响。

3 结论

本文采用CFD数值仿真的方法对APU排气系统冷却系统的计算结果是十分有效的,为APU排气系统的冷却系统的设计提供了大量的流动与传热信息,为冷却系统的结构优化设计提供理论基础。

计算结果表明,冷却空气引射孔位于排气管出口两侧比位于排气管出口上半部分的排气管壁面温度分布均匀;冷却空气引射缝的尺寸增大,在排气管入口处冷气与燃气的掺混比例增加,气膜冷却效率下降;冷却空气引射孔形状为4个圆孔比同心圆环引射冷却空气流量大;引射孔面积增大引射冷却空气流量增加,但不决定冷却效果;圆盘形后整流罩比弧形整流罩更有利于排气管壁面温度均匀分布。

在本文研究的所有情况中,冷却空气引射孔形状为4个圆孔、圆孔位于距离排气管出口较近的两侧、引射孔面积为0.012 m2、引射缝尺寸为20 mm且后整流罩为弧形的结构模型的气膜冷却效果是最佳的。

[1]航空发动机设计手册总编委会.航空发动机设计手册-辅助动力装置及起动机[M].北京:航空工业出版社,2000.

[2]宋静波.波音737飞机动力装置[M].广州:中山大学出版社,2008.

[3]谢婕,张靖周,谭晓茗,等.气膜孔内部对流换热的数值研究[J].航空动力学报,2000,34(9):1162-1166.

[4]额日其太,王强,吴寿生,等.喷管超音段壁面排气引射冷却方案气动特性研究[J].航空动力学报,2001,16(4):376 -380.

[5]李佳,卢义,袁新,等.基于压力敏感漆的气膜冷却孔形实验研究[J].清华大学学报,2010,50(8):1267-1270.

[6] Taeyoung Han,Linjie Huang.A sensitivity study of occupant thermal comfort in a cabin using virtual thermal comfort engineering[C].SAE,2005,100(1):1509-1521.

[7]周绍荣,陈汉平,杜朝晖,等.燃气轮机排气引射冷却系统的数学模型及其计算[J].上海交通大学学报,2000,34(9):1162 -1166.

[8] Jaesoo Lee,Ph,D.Simulation method for the fire suppression process inside the engine core and APU compartments[R].Seattle:The Boeing Company,WA 98124 -2207,2002.

[9]温石,石良辰,任毅如.FLUENT流体计算应用教程[M].北京:清华大学出版社,2008.

[10]Hu Haiyang,Wang Qiang.Calculation of wall temperature for aircraft exhaust system with considering gas radiation heat transfer[J].Chinese Journal of Aeronautics,2009,22:590 -598.

[11]陶智,徐国强,丁水汀,等.航空发动机传热学[M].北京:北京航空航天大学出版社,2005.