PCBN刀具铣削灰铸铁HT200时合理几何参数的选择

2012-09-29withPCBNmillingcutter

with PCBN milling cutter

徐媛媛,吕超珍,吴耀明

XU Yuan-yuan, LV Chao-zhen, WU Yao-ming

(广西工业职业技术学院,南宁 530001)

0 引言

PCBN刀具材料虽然具有极高的硬度和优良的耐磨性,但韧性和强度较差,在断续切削中,刀齿在切入或切出工件时,都有冲击,容易引起PCBN刀具寿命的下降,而采用合理的刀具几何参数可以提高它的抗破损能力和获得较高的切削耐用度。因此研究PCBN刀具铣削灰铸铁HT200的几何参数对切削耐用度的影响有着重要的意义。

1 试验条件

本文通过用PCBN刀具铣削HT200灰铸铁的切削试验,采用单因素试验法,研究某一几何角度对刀具耐用度的影响。刀具磨钝标准为VBmax=0.2mm,由于是断续切削,考虑PCBN刀具的韧性不高,刀具倒棱可以提高刀具切削部分的强度和散热能力,避免刀具发生损坏,提高刀具的耐用度,但是为了避免增加切削力过多,倒棱取值的不宜过大,取0.1mm为宜。其他的试验条件如下:

工件材料:HT200(HBS170~240)灰铸铁

试验设备:X53K立铣床

加工方式:单齿对称铣削

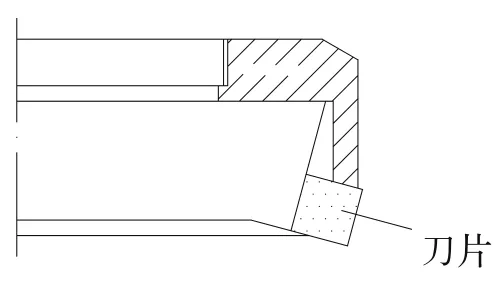

铣刀盘直径:Φ125mm,单齿切削,刀头结构如图1所示

刀具几何参数:Kr=75°

刀片尺寸:16mm×16mm

切削用量:VC=235m/min,asp=0.4mm,fz=0.2mm/z

图1 铣刀头结构图

2 PCBN刀具铣削HT200合理几何参数的选择

2.1 前角γ0对PCBN刀具耐用度的影响

切削试验的几何角度条件为:端铣刀刃倾角λs为-7°,后角α0为6°,前角γ0分别取-5 °、-10°、-15°、-20°,研究不同负前角对刀具耐用度T的影响。试验结果如图2所示。

图2 PCBN刀具的T-γ0关系曲线

从图2中可看出,刀具负前角太大或太小,刀具的耐用度都会降低,在一定的切削条件下,存在有一个合理负前角γ0pt,本文试验条件下,PCBN铣削灰铸铁HT200,合理前角γ0pt=-9°~-11°刀具获得最大耐用度。

合理前角γ0pt分析:合理前角主要应该根据工件材料、刀具材料和加工方式等影响因素来选择确定。

1)工件材料对合理前角γ0pt选择的影响

加工脆性材料灰铸铁HT200时,切屑和前刀面的接触长度是很小的,压力中心靠近刀刃,易崩刃,考虑这种情况,需要选择较小的前角或负前角以提高刀尖的强度和散热能力,保证刀具的耐用度。

2)刀具材料对合理前角γ0pt选择的影响

PCBN刀具虽然耐磨性和耐热性较高,但是韧性较低,应当选择负前角来增加抗破损能力和提高刀尖强度,即在一定范围内,负前角越大,PCBN刀具耐用度越高。

3)加工方式对合理前角γ0pt选择的影响

铣削加工为断续切削加工,切削过程中切削力是变化的,为了减少冲击,避免不平稳的加工状态出现,要选择负前角提高刀刃强度。采用负前角的刀面形式,刀刃的强度好,不易崩刃,但是切割作用减弱,它对切屑的推挤作用增加,切屑的变形大,易断屑,合理增大负前角可以提高刀具散热能力,增加刀具强度,能提高铣刀的耐用度。但是过大的负前角会带来切削力的波动和振动,增大切削力和切削热,尤其在低速区切削的时候尤其要注意出现振幅加大的现象。

以上诸因素中,应侧重考虑加工方式和刀具材料本身对合理前角选择的影响。即负前角增大可以增加刀具的刃口的抗铣削冲击能力和散热能力,但是由于加工脆性材料灰铸铁HT200,越大的负前角越易产生更多的崩碎切屑,导致切削力的波动和切削力的数值都会增大,切削热增多,刀具的磨损会加快。综合以上因素,因此PCBN刀具铣削HT200的合理前角为-9°~-11°为宜。

2.2 后角α0对PCBN刀具耐用度的影响

在一定的切削条件下,刀具的后角存在一个对应最大刀具耐用度的合理数值α0pt。

后角切削试验取端铣刀刃倾角λs为-7°,前角γ0为-9°,后角α0分别取3°、5°、8°、10°、12°五个水平,试验结果见图3T-α0关系曲线。

图3 PCBN刀具的T-α0关系曲线

如图3所示:采用较小后角,刀具耐用度变小。后角过大也会使得刀具耐用度下降,使得刀具发生崩刃和早期破损。因此PCBN刀具铣削灰铸铁HT200采用α0pt=5°~7°为宜。

为了提高PCBN刀具抗破损能力,合理后角度取值不应过大,合理后角α0pt产生主要考虑与切削层公称厚度、工件材料和加工方式等有关。

1)切削层公称厚度hD对合理后角α0pt选择的影响

一般而言,切削层公称厚度hD越大,合理后角α0pt越小,反之α0pt越大。保证刀具最高耐用度的合理后角值,主要取决于切削层公称厚度hD,因而铣削加工主要应根据切削层公称厚度hD来选择后角的大小。 本文试验采用对称铣削,所用的铣刀盘直径D=125mm,工件的宽度B(铣削宽度αe)为铣刀盘直径的-,即B=100mm,根据《铣工手册》计算平均铣削厚度为:

切削厚度比一般的车削要小,因此适当的增加后角可以减少后刀面的摩擦,延长刀具的耐用度。

2)工件材料对合理后角α0pt选择的影响

铣削灰铸铁时候,加工表面和后刀面的接触长度比加工塑性材料金属要短,但是后角越小,铣削力增大,工件的加工面和刀具的后刀面这两者之间的摩擦增大,加剧后刀面的磨损,刀具耐用度会降低。切削脆性金属时,切削力主要集中在刃口附近,不宜取过大后角,后角过大,刀尖强度下降,反而会降低刀具的耐用度。

3)加工方式对合理后角α0pt选择的影响

铣削加工承受一定的冲击载荷,为了避免出现振动和保护刀刃,应当适当减小后角来维持一定的刀刃强度。

以上几个因素中,主要考虑保证铣削加工中的刃口强度和减小摩擦两方面问题,后角不应该太大或太小,由于采用了负前角,加工脆性材料金属,可以适当增大后角来造成切削刃切入金属的条件。因此,为获得最大刀具耐用度,合理后角通过切削试验确定为α0pt=5°~7°。

2.3 刃倾角λs对PCBN刀具耐用度的影响

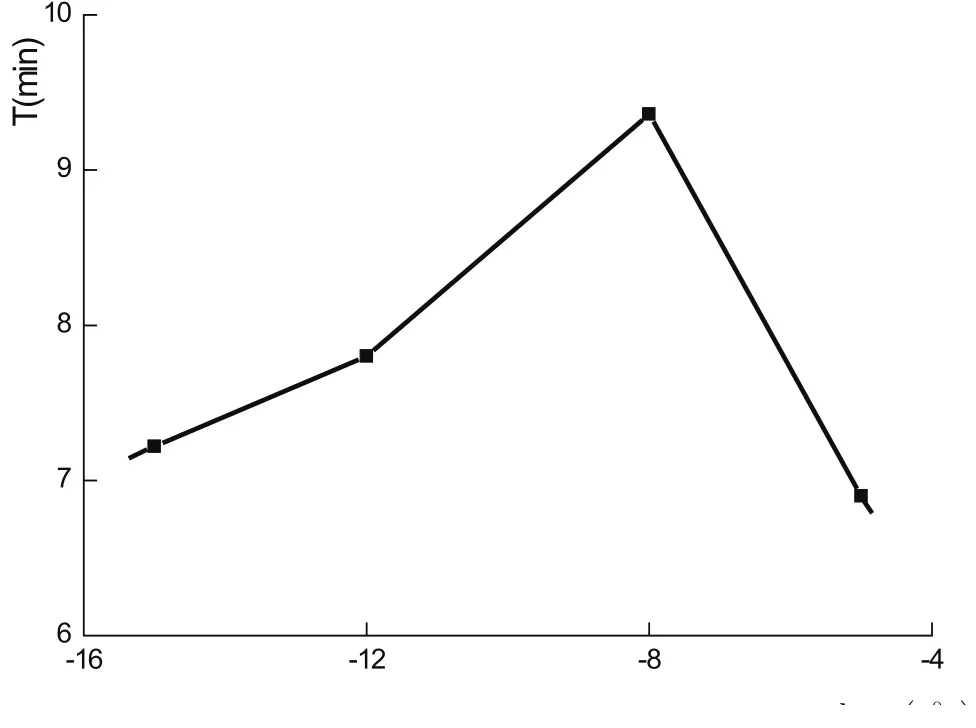

确定合理刃倾角λspt的切削试验的几何角度条件:后角α0为6°,前角γ0为-9°,刃倾角λs分别取-5°,-8°,-12°,-15°,试验结果如图4所示。

图4 PCBN刀具的T-λs关系曲线

如图4所示,过大或过小的负刃倾角都会带来刀具耐用度的下降,刀具的刃倾角在-8°左右时获得最大耐用度。

合理刃倾角λspt主要考虑切削方式的影响:刃倾角对铣削性能有较大影响,为延长刀具使用寿命,尤其在断续切削要着重考虑刀尖的强度,负的刃倾角(-λs)切削,是远离刀尖的切削刃先接触工件,切削刃是逐渐切入,刀尖可免受冲击,保护刀尖,且切削过程较平稳,提高刀具承受冲击的能力。负的刃倾角对刀具耐用度的影响,可以转化为负前角对刀具耐用度的影响。PCBN刀具的抗冲击韧性较低,不宜选择正的刃倾角。为了避免径向力增加过多,负值也不宜太大,因此合理刃倾角度的范围考虑取-6°~-8°。

3 结束语

1)PCBN刀具抗冲击能力差,采用负前角切削可以增加刀具的强度。切削脆性铸铁时,过大的负前角带来切削力波动,会引起刀具耐用度下降,在本文的试验条件下合理负前角为-9°~-11°。

2)PCBN刀具铣削灰铸铁采用后角5°~7°,减少后刀面的摩擦和保证刃口强度,获得较好的刀具耐用度。

3)采用负刃倾角切削可以增强PCBN刀具刀尖的强度,合理刃倾角考虑为-6°~-8°。

[1] 徐媛媛,灰铸铁铣削加工PCBN刀具工艺参数研究[D],华中科技大学.2007.

[2] E.Abele.Wear Mechanism When Machine Compacted Graphite Iron.CIRP,2002:324-329.

[3] 丁维军,张弘韬.PCBN刀具负倒棱前角的合理设计及其对残余应力的影响[J].工具技术,1996,30(6):21-23.

[4] 朱从容.PCBN刀具及其应用[J].机械设计与制造工程.2001,30(2):65-66.

[5] 吴湘柠,刘冠民.PCBN端铣刀精铣淬火钢时刀具合理几何参数的选择[J].工具技术,2006,2:41-44.