航空发动机压力测量箱自动校准系统设计

2012-09-28邢威

邢 威

(中航工业沈阳发动机设计研究所,沈阳 110015)

0 引言

传统的航空发动机压力测量箱的检定通过手动方式完成,工作效率较低,操作环节多,且繁琐,容易出现误差,使压力测量箱性能确定带来较多不确定性。目前,国外已广泛使用压力控制器的程控式校准,可极大提高工作效率,并可有效避免传统校准方式存在的人为失误。因此,建立1套自动校准系统,能高质量、快速地完成测试设备的校准/检定工作,对减轻劳动强度和保证校准精度具有重要意义,为航空发动机试验、调试和排故工作提供更好的技术支持。

本文介绍1种采用计算机终端通讯技术研制的航空发动机压力测量箱自动校准系统。

1 发动机自动校准系统

航空发动机自动校准系统是通过终端通讯连接技术,采用计算机通过数据采集器发布控制命令,使压力传感器获得由高精度压力控制器产生的标准压力,并输出相应信号,由数据采集器采集传感器输出信号,并返回计算机完成数据分析处理的循环过程,最后自动生成传感器检定/校准证书和文档的校准系统。该系统主要包括硬件系统和软件系统。硬件系统是在Ruska 7210的基础上通过相应扩展,构建了基于网络终端通讯技术的硬件平台,开发了设备控制和数据处理软件。

1.1 硬件系统

自动校准系统的硬件系统(如图1所示)主要包括计算机、高精度压力控制器、KEITHLEY2000型多功能数字繁用表、LPS-305型直流稳压电源、压力真空泵及压力气源等设备组件。各组件通过计算机的RS232接口连接。

图1 硬件系统

其中,7210控制器主要由控制器电源、电气气动和传感器组成。控制器的气动模块因控制模式不同为表压、绝压和模拟绝压。本系统为表压测量校准,以大气压力为参考,控制器的气动模块如图2所示。

图2 气动模块表压气动原理

1.2 软件系统

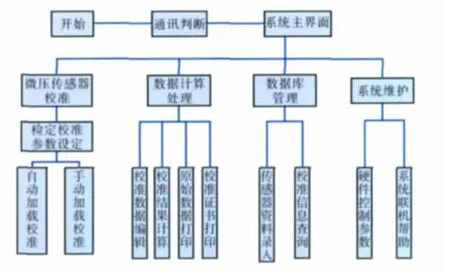

自动校准系统的软件系统是对硬件系统各组件的有效整合,是整个系统稳定、有效工作的核心组成部分。软件系统将高精度压力控制器、数据采集系统、打印机有机结合在一起,实现循环加载、自动判稳、数据采集等一系列自动化过程,同时还具有校准数据库管理功能,可对传感器信息、校准证书、校准数据等资料进行更有效地管理和检索。系统软件包括传感器校准、数据计算处理、数据库管理和系统维护4大核心模块,如图3所示。

图3 软件结构

2 软件处理

检定/校准模块是自动校准系统的最基本模块,系统可根据需要对被校测量箱的校准环境、校准参数、工作载荷和预警提示等进行设置。系统管理控制由软件系统协调,主要包括校准参数设置模块、数据采集分析模块、证书生成模块、系统维护等部分。模块之间具有相对独立性,能有效确保系统的稳定性、良好的维护性和移植性。

2.1 施加载荷控稳功能

压力测量箱校准系统采用罗斯卡公司的石英波登管传感器作为核心敏感元件,能够精确测量微小压力的变化。经观察发现:在加载压力稳定时,传感器输出信号经常出现微小波动,这种输出波动特征呈现一定的规律性。经反复比较分析得知,其主要原因是压力传感器的压力输入存在一定的波动,波动源主要是因高精度压力控制器Ruska 7210内部压力输出阀门的频繁切换所致。对Ruska压力输出阀门的响应特性研究发现,输出阀响应是在其响应的频率下出现微小波动,进而影响到采集结果的准确性。

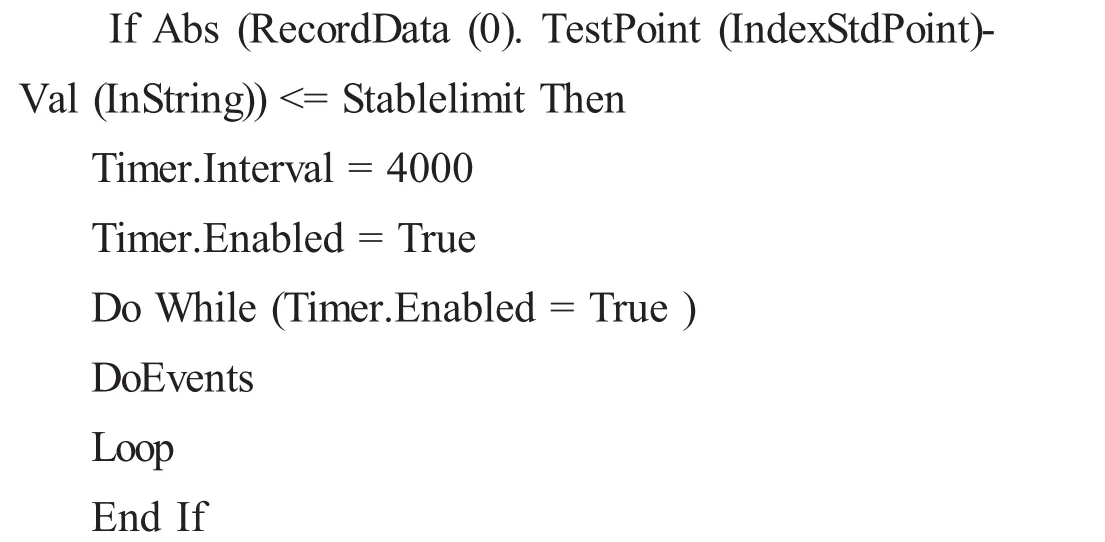

基于此,必须对波动进行限幅控制,以保证采集更精确。通过if语句判断测量值与标准值之间的稳定度是否在稳定限范围,如图4所示。

图4 控制稳定限

2.2 数据判稳功能

经过分析验证,对控制器实施控稳还不足以保证给定压力值的稳定性,与以往自动校准方法相比,为了获得有效、稳定的测试数据,除对传感器承载载荷进行判定外,对传感器相应输出信号的判读也非常重要。因此,对该系统扩充了延时处理功能。为进一步确保测试数据可靠,在系统研制过程中,既采用了相应的软件延时技术,又对数据采集器触发进行硬件设置,提升稳定延时时间,进一步提高了信号采样速度,保证了数据判稳的可操作性。

2.3 系统通讯采集的指令实现

使用定义串口句炳hCom,读入压力控制器压力值:

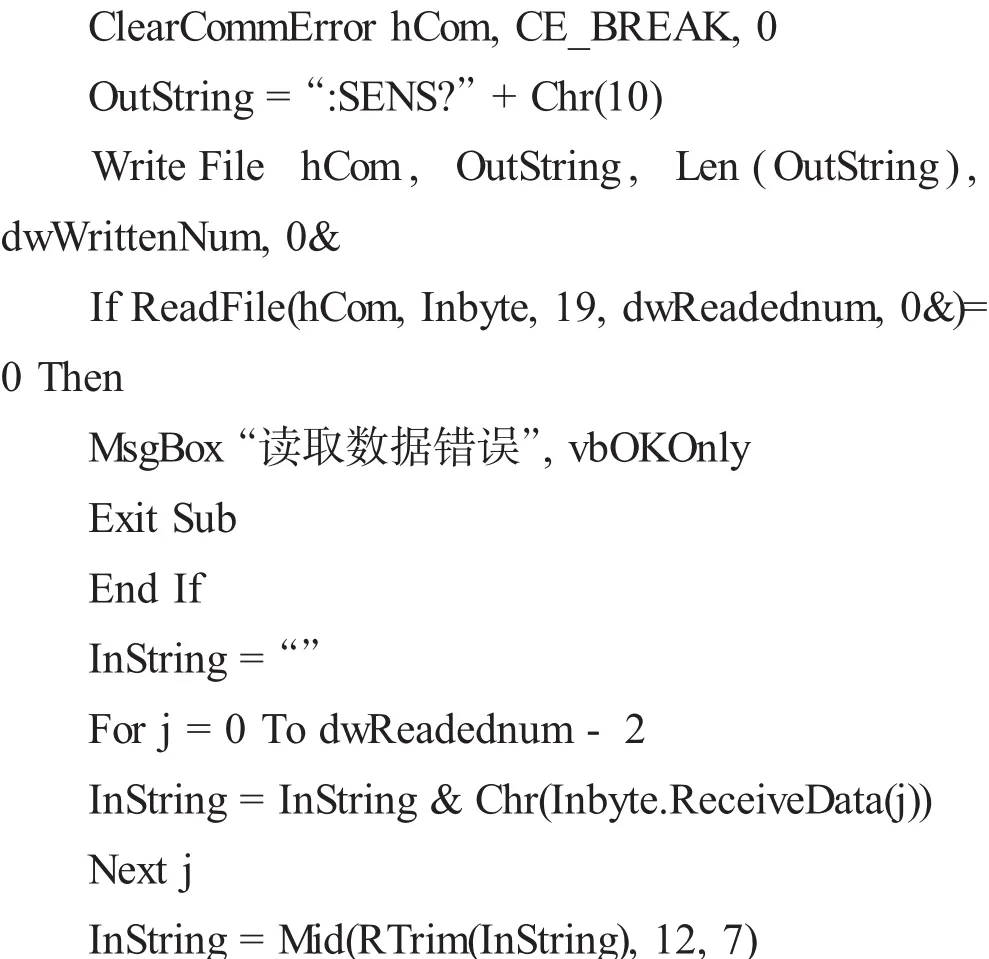

读入模拟量信号值,压力测量箱输出信号从515SCM或2000数字繁用表读取:

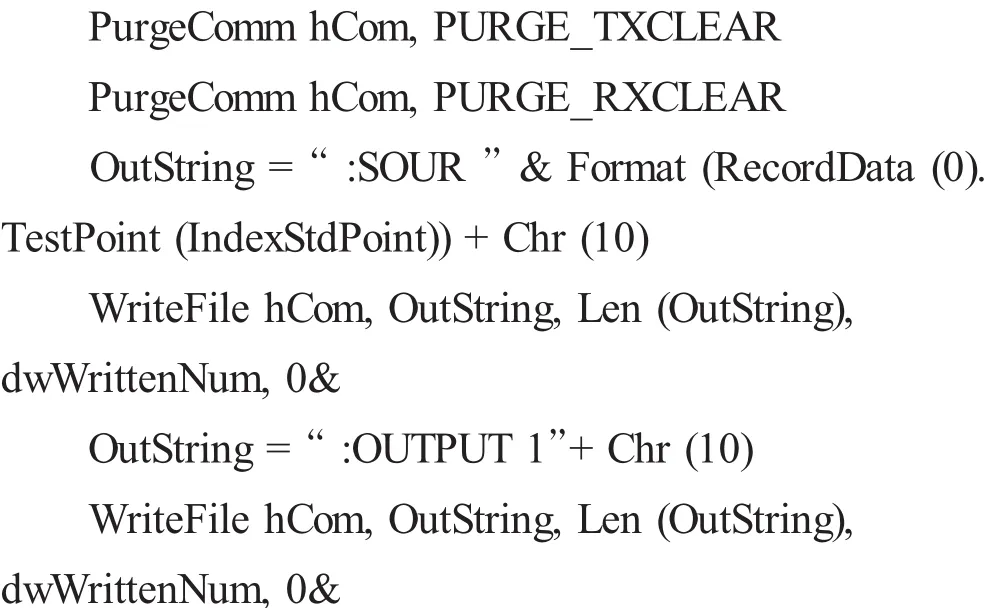

在读取压力点完毕后,标准器处理下一点压力控制:

3 测量不确定度分析

本文通过0.0035级气体活塞压力计校准压力测量箱自动校准系统的具体实例,对其测量结果的不确定度进行分析与评定,并给出测量结果的扩展不确定度。

3.1 校准方法

通过直接比较法,参照JJG 875-2005《数字压力计》检定规程对压力测量箱自动校准系统进行校准。校准环境温度为(20±1)℃,湿度为46%RH,工作介质为高纯氮气(N2)。

3.2 标准不确定度分量评定

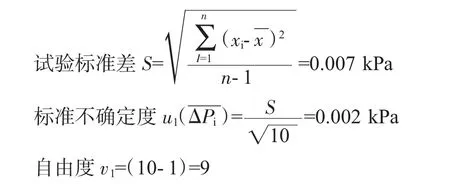

对测压端口连续重复测量10次,得到测量列为20002、20001、20000、20001、20001、20001、20001、20000、20001、20002 kPa。

(2)由系统分辨率引入标准不确定度分量u2(Ps)

设自动校准系统示值的最后1位代表的压力为Pn,基于服从B类均匀分布,则由自动校准系统的分辨率所引入的不确定度为

因Pn=0.01 kPa,则u2(Ps)=0.003 kPa。

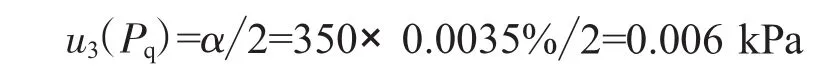

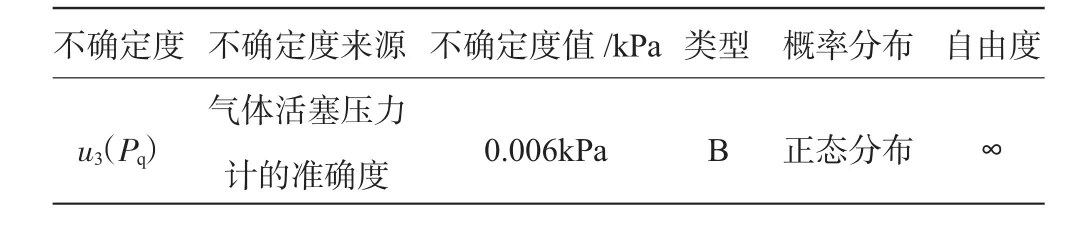

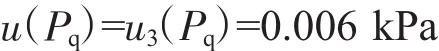

(3)气体活塞式压力计引入的不确定度u3(Pq)

气体活塞式压力计的测量不确定度为读数的0.0035%,服从B类正态分布,在检定压力点350 kPa时,气体活塞式压力计引入的不确定度为

自由度为∞。

(4)高度差引入的标准不确定度分量u4(Ph)

用压力测量箱自动校准系统时,由于气体活塞式压力计活塞工作位置与自动校准系统受压面不在同一水平面,使2个参考水平面之间的气柱形成压力差

式中:P为气柱造成的压力差,Pa;ρ为气体密度,kg/m3;g为当地重力加速度,m/s2;h 为标准活塞式压力计工作位置与自动校准系统感压面位置差,mm。

由于气体介质的密度与压力成正比,因此,可将气体介质的密度取为最高压力校准点时的气体密度;对由于参考位置高度差引起的压力差应该进行修正。实例中的气体活塞式压力计具有修正气柱压力差的功能,该高度差的测量很容易达到3 mm,因此,可以取h=3 mm。

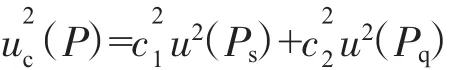

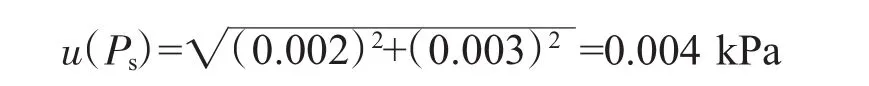

3.3 合成标准不确定度uc的评定

压力测量箱自动校准系统示值误差测量的数学模型为

获得灵敏系数为

根据不确定度传播定律,自动校准系统示值误差合成标准不确定度为

自动校准系统产生的标准不确定度分量见表1。

表1 自动校准系统产生的标准不确定度分量

气体活塞式压力计产生的标准不确定度分量见表2。

表2 气体活塞式压力计产生的标准不确定度分量

综上所述,合成标准不确定度为

3.4 扩展不确定度的评定

计算扩展不确定度U取包含因子K=2相应的置信概率P=95%,则其扩展不确定度为

3.5 测量不确定度报告

0.01级压力测量箱自动校准系统测量结果的扩展不确定度为

4 总结

压力测量装置自动校准系统以计算机为核心控制单元,利用计算机终端通讯技术,将高精度压力控制器、数据采集系统、压力测量箱有机整合,实现了标准压力的循环加载、传感器数据采集、静态校准数据计算、误差分析、自动生成证书文件和校准数据溯源文档库等功能,校准过程实现了全自动化。该系统检定范围为0~2 MPa,不确定度达0.01%,能高质量地完成校准工作,为精确测量发动机性能参数提供可靠的技术保障。同时,该系统具有良好的可拓展性,通过必要的硬件扩展和2次开发,可对压力测试仪表实现动态测试和远程控制,拓宽了系统应用的延伸性。

[1]机械工业部沈阳仪器仪表研究所,国家技术监督局.GB/T 15478-1995压力传感器性能试验方法[S].北京:中国标准出版社,1995.

[2]航空工业总公司第304研究所,中国计量科学研究院.JJG 860-1994压力传感器(静态)检定规程[S].北京:中国计量出版社,1994:3-7.

[3]中国空气动力研究与发展中心高速研究所.Q/GSS 312-2005风洞压力传感器静态校准规范 [S].四川绵阳:中国空气动力研究与发展中心,2004.

[4]金炜.航空发动机测试系统校准[J].计测技术,2007,27(增刊 1):49-51.

[5]陈芃,金炜.航空发动机压力测量现场校准中的测量误差分析及测量结果的不确定度评定[J].计测技术,2009,29(增刊1):50-53.

[6]左钢.压力仪表检定的发展方向和现场压力校准[J].中国计量,2007(6):68.

[7]林建忠.流体力学 [M].北京:清华大学出版社,2005:270-290.

[8]梁志国.数据采集系统误差限的测量不确定度 [J].计量技术,2002(9):45-48.

[9]陈瑾.数据采集硬件如何避免缺陷与误差 [J].电子技术,2002(9):63-64.

[10]Jinkun L,Inyoung Y,Sooseoki Y,Jae Su K.Uncertainty analysisand ANOVA forthemeasurementreliability estimation of altitude engine test[J].Journal of Mechanical Science and Technology,2007,21(4):664-671.