基于比例调节的船用焚烧炉系统研发

2012-09-27施耀新刘红飞

施耀新 刘红飞

(1.上海卓创热能设备有限公司 上海 202155;2.国核工程有限公司 上海 200233)

0 引 言

海洋环境保护国际公约MARPOL73/78规定,船上产生的固体垃圾和污油严禁直接向海洋倾倒,需按公约规定进行处置。船上固体垃圾和污油的减量处理常用方法有两种[1]:一是船舶靠港后岸送至港口的集中回收处理;另一种有效途径就是在船上安装垃圾焚烧炉系统,对船上产生的固体垃圾和污油进行减量化、无害化焚烧处理。尤其在远洋船上,因受船上储存空间、靠港岸送时间和费用方面的限制,以及生活垃圾会因储存时间过长产生次生污染方面的考虑,都配备垃圾焚烧炉[2]。因此,船用焚烧炉就成了船舶上重要防污染设备之一。但是,在船上焚烧垃圾和污油,要求采用的船用焚烧炉结构具有微型、小型化且集成度高的特点。

为满足上述要求,项目课题组在上海市科委创新基金资助下,完成了对船用焚烧炉炉体结构设计、系统设计、燃烧配风量和运行控制方法策略及等方面的系统化研究工作。课题组还特别针对固体垃圾和污油存在热值波动大的实际状况,独创了船用焚烧炉的污油入炉流量、配风和炉内温度进行同比例调节的一体化燃烧器,从而实现了在低助燃油耗下减量处理船舶固体垃圾和污油的目的。

1 输入条件研究

因船舶种类、大小和不同国籍海员的生活习惯差异,船上产生的固体垃圾热值差别很大,船上污油的成份也不固定,尤其含水率波动范围很大(20%~50%)。另外船舶的烟气排放,在MARPOL73/78公约附则V《防止船舶造成空气污染规则》中有严格要求。

1.1 船舶产生固体垃圾及污油的成分

在 MEPC.76(40)“船用焚烧炉技术条件”中,其依据美国焚烧炉研究所的废弃物分类,把船上废弃物看作为Ⅱ类废弃物,其发热量如表1所示。

表1 废弃物发热量

作为船用焚烧炉设计基准的固体废弃物成分如下:50%食物废弃物;50%废弃包装物(包括30%纸、40%硬纸板、10%破布、20%塑料);混合物的水分可达50%;不燃固态物质可达7%。固体垃圾混合物的热值为2388 kcal/kg。

作为船用焚烧炉设计基准的污油成分如下:75%重燃油、5%废润滑油、20%是乳化水。

1.2 烟气排放指标要求

船用焚烧炉烟气的排放必须满足MEPC.76(40)“船用焚烧炉技术条件”中的如下要求:

1.3 操作要求

燃烧室的预热温度为650℃,对于分批装料的焚烧炉,无预热要求,但焚烧炉应设计成炉膛内实际燃烧的温度,在启动后5 min内达到600℃。

2 焚烧炉运行控制

船上固体垃圾和污油的焚烧,是强烈的氧化结果,所以为了维持稳定而持续的焚烧过程,必须对燃烧的三个要素(可燃物、空气量、着火温度)进行控制。

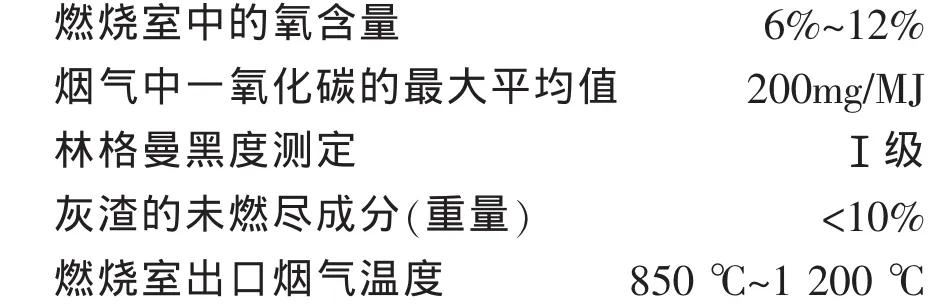

通过对国际公约MARPOL73/78和MEPC.76(40)“船用焚烧炉的技术要求”和输入条件的研究和归纳,在船用焚烧炉运行过程中,需要控制的关键参数是炉膛温度、炉膛压力、进气量和排烟温度。

2.1 控制参数

2.1.1 炉膛温度

固体垃圾和污油的焚烧在船用焚烧炉炉膛内进行,炉膛温度的高低直接影响固体垃圾和污油的焚烧效果,合适的炉膛温度不仅可以保证固体垃圾和污油得到充分焚烧,而且可以避免焚烧过程中产生有害气体。公约要求正常焚烧情况下,炉膛温度维持在850℃~1200℃。

2.1.2 炉膛压力

公约中规定,船用焚烧炉运行中,炉膛必须保持一定的负压。这一方面可保证炉膛内高温气体不外泄,确保焚烧炉操作员和船舶安全;另一方面也便于外部空气进入炉膛,增加焚烧过程所需的空气量。

2.1.3 进气量

焚烧过程中所需的空气量主要通过燃烧器风机将空气送入炉膛。要使固体垃圾和污油得到充分焚烧,还必须要有一定的过剩空气,以确保炉膛出口烟气中的剩余氧含量、一氧化碳含量和林格曼黑度达到公约的规定要求。

2.1.4 排烟温度

国际防污染公约明确规定:船用焚烧炉炉膛出口温度应不高于1200℃,烟气排放温度应不高于350℃。超温运行将造成设备损坏,并威胁到船舶安全。

2.2 控制参数之间的耦合关系

在船用焚烧炉正常运行过程中,上述4个参数并不会孤立存在,它们之间存在着如表2所示相互耦合关系。控制系统的设计基于这些耦合关系。

表2 控制参数之间的耦合关系

2.3 控制逻辑

2.3.1 固体垃圾焚烧的控制逻辑

由于船舶上固体垃圾的成分、热值和含水率与设计基准存在一定偏差,据相关文献[3-4]研究表明,固体垃圾在450℃~900℃的温度下气化,产生可燃气体。因而要实现固体垃圾的持续焚烧,在过程控制上应采用如下策略:固体垃圾投入炉膛后,关闭炉门和清灰门,炉门即被系统自动锁定。当操作人员按下启动按钮并选择”焚烧固体垃圾”后,控制系统将自动完成下列步骤:

(1)启动烟气风机和燃烧器风机对炉膛进行3次吹扫。

(2)完成点火。如果点火失败,将返回步骤(1);连续3次点火失败则停机,人工查找故障原因并恢复。

(3)5 min内炉温升至600℃。

(4)系统一旦启动,通过调节烟气风机的进风门,使炉膛产生且维持一定的负压;如果炉膛负压不能维持,则在报警后一定时间内停机。

(5)根据炉膛温度的高低,确定增加、减少或停止助燃柴油的供应。炉膛温度850℃~1150℃之间时,系统通过比例调节器自动调节助燃柴油供应量。

(6)焚烧2.5 h后,系统自动转入停机程序,继而对炉膛进行冷却。

(7)当炉膛温度低于80℃,炉门自动解锁。

(8)打开清灰门清灰。

(9)转入下一个焚烧循环。

在固体垃圾燃烧过程中,控制系统通过光敏电阻监测炉膛内的火焰,用热电偶测量炉膛内温度,用热电阻测量排烟温度,自动控制烟气风机风门开度,以调节炉膛内的负压、将温度保持在规范要求的范围内。若监测不到火焰或炉膛温度和排烟温度持续超过设定值,系统将自动停机。焚烧过程中,操作人员可随时按下紧急停止按钮,紧急停运焚烧炉,但这时炉膛的冷却程序仍然维持。

2.3.2 污油焚烧的控制逻辑

由于船上所产生污油的含水量以及成分一般都不是定值,不同含水量的污油在焚烧炉内进行焚烧时,炉膛内的工况并不相同:当污油的热值较高时,污油泥的焚烧需要较少的辅助燃料进行助燃,甚至不需要辅助燃料进行助燃,焚烧炉即可维持稳定的工作状态;当污油的热值较低时,需要一定的辅助燃料进行助燃,才可保证污油焚烧时稳定的工作状态。船用焚烧炉设计的目标是焚烧最大量的污油泥,而消耗最少量的辅助燃料。

污油焚烧的控制逻辑与固体垃圾焚烧的控制逻辑原理基本相同,当污油柜内污油温度维持在80℃~90℃时,如果操作人员按下焚烧炉启动按钮,并选择“焚烧污油”后,控制系统将自动完成下列步骤:

(1)启动烟气风机和燃烧器风机对炉膛进行3次吹扫。

(2)完成点火。若点火失败,将返回步骤(1);连续失败3次则停机,人工查找故障原因并恢复。

(3)焚烧炉炉膛预热温升到650℃。

(4)系统一旦启动,通过调节烟气风机的进风门,使炉膛能产生和维持一定的负压;如果炉膛负压不能维持,则报警后一定时间内即停机。

(5)系统自动打开污油电磁阀,污油喷入炉膛。根据炉膛温度的高低,确定是否打开或停止助燃柴油电磁阀。在炉膛温度850℃~1150℃之间,系统将通过比例调节器自动调节污油的供给量。

(6)待污油柜内液位到达低液位时,系统自动转入停机程序,继而对炉膛进行冷却。

(7)当炉膛温度低于80℃后,炉门自动解锁。

(8)打开炉门可对炉内进行必要的检查。

(9)转入下一个焚烧循环。

在污油燃烧过程中,控制系统通过光敏电阻监测炉膛内的火焰,用热电偶测量炉膛内温度、用热电阻测量排烟温度,自动控制烟气风机风门开度,以调节炉膛内的负压、温度保持在规范要求的范围内。如果监测不到火焰或炉膛温度和排烟温度持续超过设定值,系统将自动停机。在焚烧过程中,操作人员可以随时按下紧急停止按钮,使得焚烧炉紧急停止运行。但这时炉膛的冷却程序仍然维持。

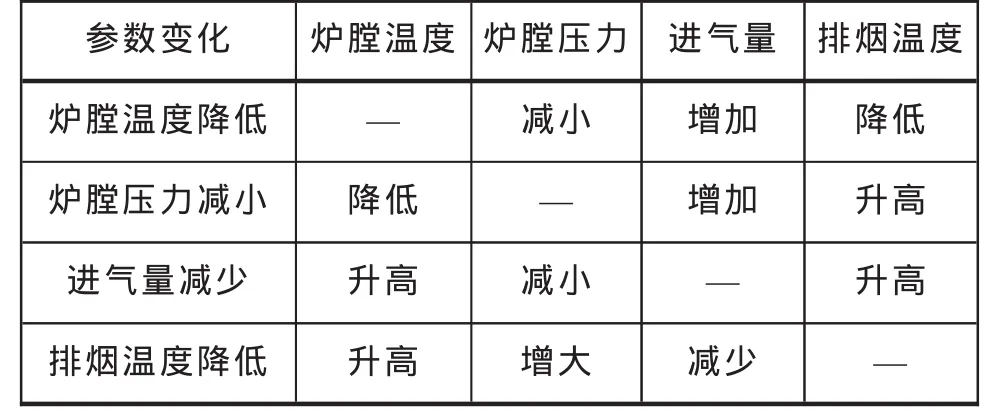

2.4 系统监控报警点

系统监控报警点,如表3所示。

表3 系统监控报警点

2.5 PLC控制单元

工业控制中采用PLC技术已经非常普遍,船舶上也不例外,曾经就有过国外船舶焚烧炉继电接触控制系统成功改造的报道[5]。本项目船用焚烧炉控制系统使用PLC作为系统的控制核心,它体积小、功能强且可靠性高,由以下几部分组成:

(1)CPU模块,是船用焚烧炉PLC的运算和控制中心。PLC依靠CPU实现逻辑和数字运算,协调和控制系统各部件的正常工作。

(2)开关量输入模块,有多个开关量输入通道。主要用于接受各种控制信号,例如船用焚烧炉起停按钮、炉膛温度、炉膛负压、污油柜高温等。

(3)开关量输出模块,有多个开关量输出通道。主要将控制信号输送到各执行电器和指示灯,如烟气风机接触器、燃烧器接触器、泵接触器和电磁阀等。

(4)人机对话的显示控制屏,用于船用焚烧炉的参数显示和人机对话。

3 船用焚烧炉系统构成

船用焚烧炉配备耐高温的燃烧炉膛、空气(氧气)输入系统、助燃系统、污油连续给送系统、烟气冷却系统和使这些系统协调一致地工作的控制系统。

3.1 船用焚烧炉的热容量

热容量代表船用焚烧炉的处理固体垃圾和污油的能力。不同大小、种类的船只,需要配备不同热容量的船用焚烧炉。船舶设计者会根据船员的数量、船舶主机功率的大小来选择合适规格的船用焚烧炉。本项目已研发出热容量为 18、20、40、50、60(万 kcal)的5种规格船用焚烧炉,所有规格的焚烧炉既能焚烧固体垃圾也能焚烧污油,以满足不同船舶的需要。

3.2 系统结构组成

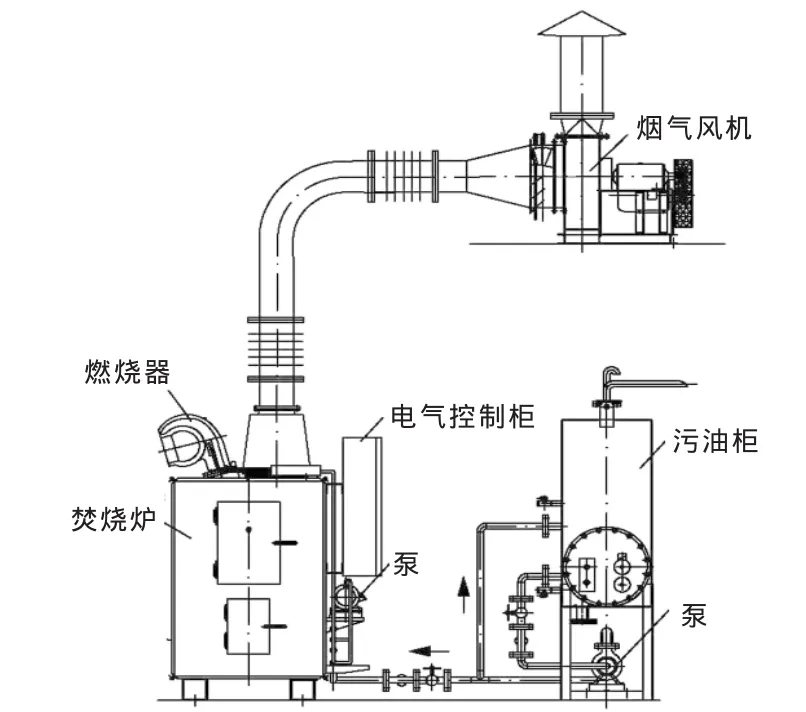

本课题所研究的船用焚烧炉系统的主要结构和系统组成如图1所示。

图1 船用焚烧炉系统构成

船用焚烧炉有以下几个主要部件组成:焚烧炉本体、烟气风机、燃烧器、污油柜、控制柜、一次仪表、相关的管道阀门泵组等。

(1)焚烧炉本体:其核心部件为一个耐高温的炉膛,炉膛由耐1300℃高温并能有效抵抗热冲击的耐火砖砌筑而成,用来装载固体垃圾并作为燃烧室。炉体上带有投料门和清灰门,在焚烧炉工作期间以及在炉膛温度冷却到设定温度前,投料门和清灰门控制系统通过炉门闭锁装置,始终保持两个门处于闭锁状态。炉体外壳是一个夹层式钢构外壳。当烟气离开燃烧室时,吸入冷态空气与烟气混合,使烟气迅速降温;距炉膛出口2.5 m处的烟气温度已降至350℃以下,同时也确保炉壳外壁温度不高于环境温度再加20℃后的限值。炉膛的大小决定了焚烧炉的热容量和烟气排放指标,因此炉膛的大小一般需经过热力计算并通过型式试验后最终确定。

(2)烟气风机:采用耐350℃高温的离心风机,为了避免风机噪声干扰焚烧炉操作人员,烟气风机不可与焚烧炉安装在同一平台。按照MEPC.76(40)要求,炉膛在整个焚烧阶段必须一直维持在负压状态。所以烟气风机既用于抽吸炉膛内烟气,将炉膛内生成的高温烟气排出,同时保持炉膛处于负压状态。烟气风机的进风管道上还装有风量调节装置,当出现炉膛内燃烧工况波动时,通过控制系统自动调节开度大小,使得焚烧炉维持在规定的参数范围内运行。烟气管道上还安装有膨胀节,以补偿因热胀冷缩而引起的烟气管道长度变化量。烟气风机的流量必须与焚烧炉的热容量相匹配,风压需要与排烟总阻力损失相适应,除了焚烧炉制造厂标配外,排烟总阻力最好由船舶设计院根据实际烟道阻力提供。

(3)燃烧器:燃烧器是本项目的核心部件,是针对污油连续焚烧而自主研发的一体化燃烧器,同时还适用于对固体垃圾焚烧时的助燃。燃烧器的能力与炉膛热容量相匹配。其集合了助燃喷嘴、特殊设计的低压介质雾化的污油喷嘴、点火系统、火焰监测系统、助燃风机、风门、比例调节器,通过比例调节器可以实时调节喷入炉膛的污油量和空气量。

(4)污油柜:作为污油送入焚烧炉前的临时储存、沉淀水份、加热备用等作用。它自身带有加热器、温度控制器、循环泵、液位控制和显示器、放水阀和外保温。温度控制器用来控制加热器,确保污油柜内的温度维持在设定范围内(80℃~90℃),为污油稳定燃烧提供保证。两个放水阀装于污油柜上,用来检测污油柜中沉淀出的水量。如果处于高位的放水阀放出的是水,则表明污油柜内水量需要排放,要打开处于低位的一个阀,来泄放沉淀出的水。一部分污油被循环泵输送到焚烧炉上的供应泵时,另一部分则通过回流管道返回到污油柜,促使污油与水在柜内充分混合。液位控制器的作用是当输送泵将污油送入污油柜时,如果液位达到高液位,输送泵自动停止;当液面降低到设定的最低液位时,污油柜上的低液位开关将关闭循环泵并启动输送泵,向污油柜加入污油。当污油柜内温度跌至设置的最低点时,加热器自动打开,自动对污油加热。

污油柜通常以常压容器进行设计。由于污油中含有水分,水分被加热到100℃以上后产生蒸汽并产生压力。所以一旦污油柜内温度超过100℃,污油柜有带压的危险,继而引起污油柜破裂,造成污油溢出污染。所以必须在污油柜顶部设置一个排空管。排空管线上不允许装设阀门。为防止高液位报警失灵,污油柜上设有溢流口,直接引入污油舱。

(5)控制柜:是焚烧炉运行指挥系统,采用PLC控制技术,有一对外接口引出综合报警到机舱集控室。

(6)一次仪表:有负压传感器、电眼、温度传感器、压力传感器等。

(7)管道阀门泵组:是系统各部件相联接的纽带,有污油泵、轻油泵、电磁阀等。

3.3 焚烧炉系统原理

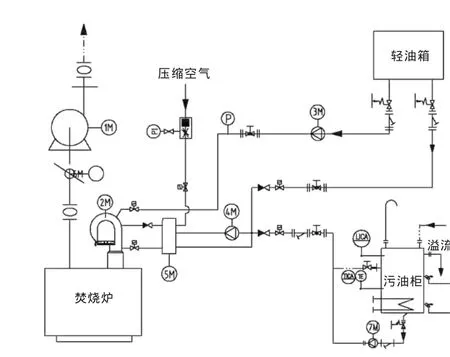

焚烧炉系统原理如图2所示。

图2 焚烧炉系统原理图

4 型式认可

因船用焚烧炉属于国际公约产品,公约中明确规定,每种规格的焚烧炉都需要通过船级社的型式认可,并持有IMO型式认可证书,才可在船舶上安装和使用。在当前各船级社没达成互相认可的情况下,可能导致同一型号的焚烧炉持有多个船级社或欧盟的EC型式认可证书。此时型式认可的步骤和具体要求除了满足MEPC.76(40)中的相关规定外,同时还需遵守认可船级社的要求。这也是公约产品和一般船舶产品的区别所在。

5 结 论

作为上海市科委的创新基金资助项目,研发的基于比例调节的船用焚烧炉其各项性能指标满足MARPOL73/78和MEPC.76(40)的要求。尤其是针对固体垃圾和污油存在热值波动大的实际状况,完成了船用焚烧炉的污油入炉流量、助燃空气量与炉内温度进行同比例调节装置的研发,并形成自主知识产权,实现了在低燃油耗下,减量处理船舶固体垃圾和污油。

[1]姚寿广.船舶辅机[M].哈尔滨工程大学出版社,2007:335-338.

[2]王金业.船舶及平台用焚烧炉[J].江苏船舶,1989,6(2):33-37.

[3]王华.城市生活垃圾气化熔融焚烧技术[J].有色金属,2003,55(增刊):104-107.

[4]徐嘉,严建华,肖刚,等.城市生活垃圾气化处理技术[J].科技通讯,2004,20(6):560-564.

[5]胡志钢,王炳辉.基于PLC的船舶焚烧炉控制系统设计[J].机电工程,2000,17(6):34-35.