基于PLC网络控制技术的珩磨机运动控制

2012-09-26唐中燕

唐中燕

(华北电力大学,河北保定071003)

珩磨机是一种利用珩磨头珩磨工件精加工表面的磨床,主要用在汽车、拖拉机、液压件、轴承、航空等制造业中珩磨工件的孔。珩磨加工要求珩磨机床控制系统实现对珩磨头径向进给运动、旋转运动以及轴向往复运动的控制,且在加工时需要有精确的位置定位精度。对于这种要求精确定位的位置控制系统,应采用交流伺服电动机和伺服驱动器的伺服系统控制。

为了便于实时准确获取电动机状态信息,在线修改电动机参数设置,直接、简捷地控制电动机运行,主控制器可通过控制网络对驱动器实施网络控制。驱动器的网络控制是指利用通信的手段,实现驱动器与外设的数据交换、驱动器调试监控以及运行过程控制的功能。这里介绍一种将PLC技术应用于高精度珩磨机床的控制系统。即PLC作为主控制器,通过串行通信与控制网络控制伺服驱动器及变频器等的运行,实现珩磨机位置伺服控制功能。

1 控制系统构成

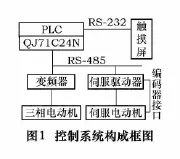

珩磨机进给运动由伺服驱动器带动伺服电动机完成,主运动由变频器带动三相电动机完成。控制系统要求具备手动和自动功能。手动用于工艺参数的设置,如分段位置值和速度值。自动用于完成循环加工过程。实际中要求珩磨头能够做上下往复运动,且完成一定次数的短冲。

根据珩磨机加工原理和控制要求,控制系统由PLC、伺服驱动器、变频器及触摸屏等组成。系统构成如图1所示。采用RS-485总线构成控制网络,以主从式结构,主站(PLC)对各从站(伺服驱动器、变频器等)进行运行控制,即PLC通过RS-485总线与伺服驱动器、变频器通信,完成对它们控制命令字写入和实时运行状态字读取功能。伺服驱动器主要完成电动机多段速度给定,即通过编码器接口检测电动机运行的实际位置,对应不同的位置分段写入相应的加工速度命令,利用其基本定位功能进行位置控制。同时伺服驱动器读取电动机实时运行信息(运行状态字、电动机位置、实际速度、实际转矩)并上传给PLC。变频器用于控制主轴电动机正反转、点动速度和连续速度给定,同时将主轴运行状态信息(实际速度、实际转矩、电动机温度)上传给PLC。

PLC采用三菱Q系列 PLC:Q02HCPU模块、Q61P电源、QJ71C24N串行通信模块及Q38B基板。伺服驱动器采用三菱网络控制型交流伺服驱动器MR-J3。变频器采用三菱FR-E740-CHT。C24N为Q系列PLC的专用串行通信模块,支持RS-232C、RS-422、RS-485三种串行通信接口传输标准。本系统采用RS-485接口方式的一对多连接。变频器侧的RS-485接口使用PU口。伺服驱动器的通信接口为CN3。

通信前C24N模块、伺服驱动器通信接口、变频器通信接口需分别进行通信参数的设置。

MR-J3通信接口规范:RS-485;通信协议与方式:ASCII字符传输协议,异步/半双工通信;数据帧格式与长度:11位,起始位1/数据位8/奇偶校验位1/停止位1。MR-J3通信接口其他通信参数设置如下:

PC20:从站地址,设为0。

PC21.1:通信速率,设为 4,38 400 bit/s。

PC21.3:通信延时,设为 0,无延时。

E740的PU口通信参数设置如下:

Pr79:从站地址,设为1。

Pr118:通信速率,设为 384,38 400 bit/s。

Pr119:停止位长,设为11,数据8位,停止位1位。

Pr120:校验,设为1,奇校验。

Pr118:通信速率,设为 384,38 400 bit/s。

Pr123:通信延时,设为0,无延时。

Pr124:有无 CR、LF,设为 2,有 CR、LF。

Pr549:通信协议选择,设为0,专用通信协议。

2 PLC与伺服驱动器及变频器的通信

在该控制系统中,PLC与伺服驱动器及变频器间的通信是实施网络控制的关键。下面介绍通信的具体实现。

2.1 PLC与伺服驱动器的通信

在数据通信或网络控制时,MR-J3只能以从站的形式接入系统,因此,MR-J3只能接收主站的控制命令,并根据命令要求进行相关操作。MR-J3与PLC的通信过程如下:

①PLC执行通信程序,向驱动器发送控制命令。

②驱动器根据控制命令要求,进行数据读出或写入操作(通信处理),完成后向PLC返回执行结果数据(如返回读出的参数值或命令执行时的错误信息等)。

③PLC执行通信程序,从驱动器接收执行结果数据,并根据执行结果数据,进行相关处理(数据处理)。

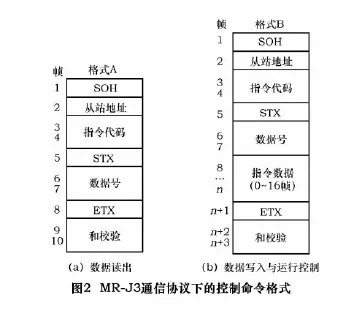

PLC通过其串行通信模块C24N与MR-J3系列伺服驱动器通信时应采用MR-J3的专用协议。该协议下的控制命令格式与执行结果数据格式如图2~3。

PLC执行通信程序,发送格式A、格式B形式的控制命令,接收格式C、格式D形式的执行结果数据,即可实现与驱动器的通信。其中指令代码规定了驱动器要进行的操作;数据号用于指定参数号、运行参数等;指令数据为1~16帧,用于数据写入与运行控制命令,以发送参数值等;读出数据为驱动器内部工作状态数据或参数值;出错代码为命令执行时的错误信息。

鉴于PLC通信程序的编写与调试非常繁复,三菱电动机提供了用于配置C24系列模块的各种参数和进行可视化编程的软件包CX Cconfigurator-SC。所以进行参数设置及通信程序编制都是通过该软件的。编写PLC通信程序前,需先制作发送功能块与接收功能块。通过CX Configurator-SC软件包中的FB Support功能完成PLC功能块的制作。发送功能块与接收功能块的制作具体有3步:

①控制命令格式与执行结果数据格式的制作。

按照驱动器通信协议规定的格式A、格式B制作发送数据帧格式;按照驱动器通信协议规定的格式C、格式D制作接收数据帧格式。

②控制命令内容与执行结果数据内容的制作。

按照格式A、格式B填入相应的发送内容(数据或形参);按照格式C、格式D填入相应的接收内容(数据或形参)。

③发送与接收功能块的制作。

制作的功能块用于完成数据发送与接收。

根据珩磨机运动控制特点和工艺参数要求,发送数据主要用于实现电动机多段速度命令给定,接收数据主要用于电动机实际运行状态的读取。

最后分别对各功能块编译后就可以用其编制PLC通信程序了。

2.2 PLC与变频器的通信

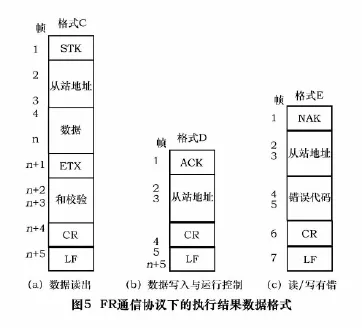

三菱FR系列变频器在使用本机自带的串口时可使用两种通信协议:三菱变频器专用协议和 Modbus协议。三菱变频器专用协议的帧格式是完全公开的,本设计使用专用协议。由于在网络中FR也是作为从站,所以FR也只能接收主站的控制命令,并根据命令要求进行相关操作。FR与PLC的通信过程和MR-J3与PLC的通信过程相同,但其通信协议下的控制命令格式与执行结果数据格式与MR-J3的不同,其控制命令格式与执行结果数据格式如图4~5所示。

按照变频器的通信协议编写PLC通信程序,实现PLC与变频器的通信。如前所述,该通信程序的编写也是利用软件包CX Cconfigurator-SC中的FB Support功能,先制作发送功能块与接收功能块,再编写PLC通信程序。

3 结语

本文构建了基于RS-485的主从式控制网络。利用该网络中主站PLC可靠性高、抗干扰能力强、易于编程、能够实现网络控制等特点,通过控制网络完成对各伺服驱动器、变频器等的运行控制,简捷地实现了珩磨机的位置伺服控制。

该控制系统实施的控制方法简单方便,控制功能更加完善,同时利用触摸屏可以随时了解和控制加工过程与工艺参数,对各种故障的及时记录并报警,从而完全实现了珩磨机加工过程的远程监控。

[1]龚仲华.交流伺服驱动器从原理到完全应用[M].北京:人民邮电出版社,2010.

[2]王辉.三菱电动机通信网络应用指南[M].北京:机械工业出版社,2010.