基于神经网络的主轴热误差补偿技术研究

2012-09-26岳红新李国芹

岳红新 石 岩 李国芹

(①河北工程技术高等专科学校电力工程系,河北沧州 061000;②天津大学机械学院,天津 300072)

在加工中心的各项误差中,热误差是最大的一项, 占总误差的40% ~70%[1]。机床热误差已成为世界制造业关注的焦点。由于机床热边界的不确定性和传热的复杂性,热误差的研究长期以来一直处于定性研究阶段。主轴系统是加工中心机床的最重要部件之一。随着机床转速的提高,切削进给速度的加大,机床发热急剧上升,使得主轴系统产生较大的变形,容易引起振动,不仅降低加工精度和表面质量,还会使齿轮等传动部件和轴承因不能均匀受力而恶化工作条件。因此,主轴系统的变形对机床的加工精度、表面质量都有很大的影响[2]。

本文以MAKINO立式加工中心为研究对象,实测出了主轴系统的温度场和各项热变形,建立了神经网络模型。此模型为加工中心的改进设计、温度控制和误差补偿提供了理论依据。

1 实验与测量

MAKINO加工中心如图1所示。机床的热变形主要表现为:主轴的热膨胀;主轴箱的热变形;立柱的倾斜;床身受热变形;X、Y、Z轴滚珠丝杠的热伸长等[3]。考虑到机床在机加工时,主要运动部件是主轴,所以热变形误差主要以主轴部件产生的热误差为主。

1.1 测温点的布置与选择

通过布置大量测温点来研究MAKINO三轴加工中心的热特性,以及热特性和具体结构间的关系。根据MAKINO立式加工中心的结构和热源分布特点,考虑了以下几点:①由于主轴热误差综合受到床身、立柱、主轴箱和主轴变形的影响,所以有必要同时监测它们的温度变化情况。②因为热传导需要时间,所以一个部件上要有靠近热源和远离热源,或者位置适中的温度传感器,以便及时、真实地反映该部件的变形情况,不至于超前和滞后。③对于主轴和主轴箱,主轴前、后轴承摩擦和主轴电动机是主要热源;对于立柱,主要热源是Z轴进给伺服电动机,因为该伺服电动机具有制动功能,其制动部分的线圈始终有电流通过,因此不断有热量产生并传导到丝杠轴承上;对于床身,热量来自于立柱、X、Y轴进给电动机、导轨、丝杠和大气环境等。因此,我们在机床上安装了14个温度传感器,其位置如表1所示。

表1 温度传感器布置

1.2 主轴热误差的测定

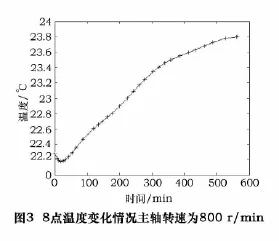

针对主轴热误差,采用传统的5点法测量主轴热伸长、热倾斜和热漂移,坐标系见图2[4]。整个测量过程为:主轴在冷态下启动,以设定转速进行运转,此后每隔一定时间测量一次主轴相对于工作台的热变形,并在测量热变形的同时记录各测温点对应的温度。测温点8的温度变化如图3,主轴Z向误差曲线如图4。

2 神经网络建模

主轴热变形是一个随温度变化的非线性时变过程,因神经网络具有大规模并行性、冗余性及本质的非线性等特点[5],故采用神经网络的方法建立其模型。

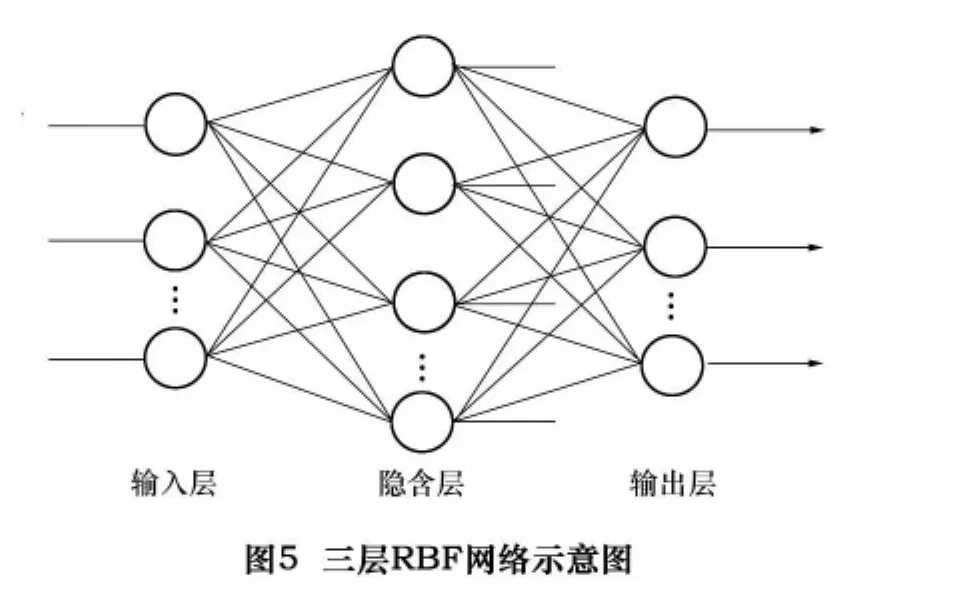

径向基函数神经网络是一种局部逼近的神经网络,它通常选取高斯(Gaussian)基函数作RBF基函数。RBF神经网络具体结构如图5。这种神经网络的特点是网络只对输入空间一个局部领域中的点,才有少数相关连接权发生变化,每次训练中只是修正少量连接权,且可修正的连接权是线性的,故其学习速度极快,并且可保证权空间上误差超平面的全局收敛特性[6]。

本文采用了1个三层的RBF神经网络来建立主轴热误差的模型。模型的输入为14个温度传感器测量的温度变化值,输出为5点法测量的主轴的热误差。在误差补偿技术研究中,机床温度是缓慢变化的,热误差的数量级是μm级[7],因此在学习样本前,误差指标设为纳米(0.01 μm)级。训练中网络通过反复不断地增加隐层神经元个数来逼近系统函数,最终达到误差指标时,所用神经元的个数为28个。实验证明RBF学习速度快,逼近精度高。经样本学习和训练后,其结果如图6所示。

3 结语

文章以MAKINO立式加工中心为对象,采用5点法测量主轴的热误差。结合主轴热变形的特点,采用径向基函数神经网络方法建立热变形误差模型。实验证明,该模型能够准确地反映主轴的真实热变形状况,对主轴热误差的预测具有实际应用价值。

[1]BRYAN J.Interntional status of thermal error research(1990)[J].Keynote Paper Annals of the CIRP,1990,39(2):645 -656.

[2]穆塔里夫·阿赫迈德,程伟.加工中心主轴系统的热变形分析与有限元计算[J].机床与液压,2008(2):72-74.

[3]穆塔里夫·阿赫迈德,项伟宏,郑力,等.加工中心主轴热误差实验分析与建模[J].组合机床与自动化加工技术,2002(9):15-18.

[4]张志飞,刘又午,刘丽冰,等.基于多体理论的五坐标数控机床的热误差建模[J].河北工业大学学报,2000(5).

[5]宋洪涛,宾鸿赞.把神经网络应用于丝杠磨削过程的建模与控制[J].光学与精密工程,2001,9(4):364 -367.

[6]陈少华,张辉,徐子利.神经网络式单项自动重合阀的研究[J].广东工业大学学报,2002(4):5-8.

[7]李静敏,黄明礼,朱卫斌,等,数控机床温度与热误差检测系统[J].江苏机械制造与自动化,2001(4):82-85.