基于五轴加工中心高精度箱体相交孔系位置度在线自动检测系统的研究与开发

2012-09-26关雄飞呼刚义

关雄飞 呼刚义

(西安理工大学高等技术学院,陕西西安710082)

在一些大型、高精度箱体类零件的孔系加工中,对于孔的形位公差的测量是一个决定生产质量和效率的关键环节。但在目前实际生产中所采用的各种方法,手工检测精度和效率较低;三坐标检测本身测量精度很高,但离线测量不但带来很大的定位基准误差,且对工件的修正加工带来困难,多次装夹工件还增加了工作强度;而利用加工中心机床本身的功能,在线测量不仅能更好地满足工件检测精度要求,对提高生产质量和生产效率,减轻劳动强度都有着很高的应用价值。

本文针对高精度箱体上相交斜孔位置度在线自动检测问题进行了研究,提出了开发设计的思路和方法,并对系统测量宏程序的编制进行了深入的分析和研讨,通过箱体相交斜孔的生产实例,编制了检测宏程序。同时,对系统的组成原理、工艺性、检测精度、安全性以及数据处理等作了必要的论述。

1 基本组成和工作原理

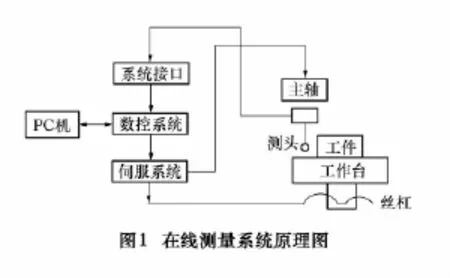

五轴加工中心在线自动测量系统包括加工中心、计算机、测头系统和工件。接触式测头像普通刀具一样安装在加工中心刀库中,可由程序控制实现自动调出并安装在主轴上,测头就相当于一个重复精度很高的触点开关。其工作原理如图1所示,首先在计算机上生成自动测量宏程序,并将测量宏程序由RS232通信接口传输给机床数控系统,数控系统将程序处理后,发出控制指令,从而使机床伺服系统驱动工作部件,利用加工中心系统本身的传动机构控制测头向测量点运动,当测球以一定的速度接触工件时,测头被触发,测头内部触点脱开,触发信号传到转换器,转换器发出短暂的蜂鸣声,并通过测头与数控系统的专用接口转变成数控系统可识别的信号,该点瞬时的机床坐标由运行的程序读出并记入相应的变量中。信号接受后,加工中心立即停止运动。测头允许一定的超程,但测头的运动速度不能过高,以免损坏,必须用跳步指令来实现测量工进动作(如FANUC 0mc系统的跳步指令为G31)。当测头离开工件时,发出第2次蜂鸣声,测杆复位。

在计算机软件系统控制下,可对系统测量结果进行计算、补偿、数据库链接及可视化等各项数据处理工作,直至完成全部测量工作。

2 测量宏程序及其编制

测量宏程序是加工中心在线测量的依据,是使测头按照一定速度和特定路线执行测量任务的命令集。在编制某个工件测量宏程序时,首先要制定工件的检测工艺方案,并根据所使用的五轴加工中心规定的指令代码及程序格式,将工件的检测元素、几何参数、测头运动路径规划以及其他辅助动作编制成工件检测程序单,再将程序单输送给数控系统,从而指挥加工中心实现检测功能。工件结构形状、精度要求不同,检测程序及参数也不同。

测量宏程序的编制应注意以下几个问题:

(1)由于测头和机床类型的不同组合,为实现不同测量功能的宏程序的编制也不尽相同,编程者要对不同组合的系统进行分析和比较。

(2)要明确测量对象是序前、序中还是序后测量。序前测量由于被测要素的位置坐标不明确,需要手动引导测头进入测量区。而序中和序后测量,由于有准确的测量位置坐标,可通过程序实现自动测量。

(3)明确被测对象的几何要素特征,选定相应的测量方法,包括测量速度、测点数、测点分布、测头接触方式及测量路径规划等。

(4)因为是利用机床在线测量,机床要完成的加工工序比较多,对局部变量(#1~#33)、公共变量(#100~#149,#500~#531)的使用应先进行设计安排并作出规划表,以使工件加工和测量中信息参数不至于因为地址重叠而发生数据混乱。从实现角度讲,编制测量宏程序最关键的问题是对宏变量的操作。宏程序中用系统变量保存模态信息变量,如记录刀具偏置值、工件偏置值和坐标值等。公共变量是各子宏程序之间共同使用的变量,它们用来保存标定信息或坐标转换信息。与公共变量相反,各子宏程序的局部变量相互独立,其有效范围只局限在本程序。通过局部变量可实现数据交换、条件判断等功能。

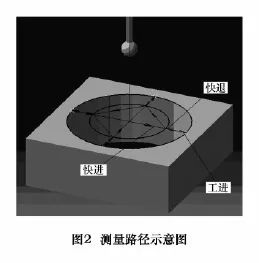

(5)测量路径的快速性、精确性和安全性是编制测量宏程序的关键。测头的运动速度包括定位速度和接近速度,即测量动作是由一个个定位动作、接近动作、接触动作和后退动作组合而成,如图2所示。在要求高精度甚至精密检测情况下,测量动作需要重复进行,以消除在线测量系统中各种可能的随机误差因素。系统记录每次测量的坐标值,并进行多次累加求出测点坐标平均值。如果采用多次碰撞重复测量,并合理安排定位动作、接近动作、接触动作和后退工作的点坐标位置和运动速度,即可保证测量的精度和速度。本系统中精密测量选项即是指重复测量求取平均值。

测量路径的安全性是指测量过程中工件和测头的安全性,既要避免测头对工件的擦伤,又要避免工件或夹具对测头的超程撞击。

对本系统来说,测量路径的安全性应遵循以下原则:

(1)G31指令程序段的下一段要用反向运动指令,这样可有效地避免测头的超程撞击。

(2)要避免相邻程序段连续使用G31,以免产生超程撞击以致损坏测头或工件。

(3)测头寻找工件时用G31指令并使用较小的进给速度,绝对不允许使用G00或G01。

(4)对异形件的测量,要充分考虑到中间障碍物的高度、大小问题。

(5)多使用一些工艺性的防止碰撞的程序段。

3 测量宏程序实例

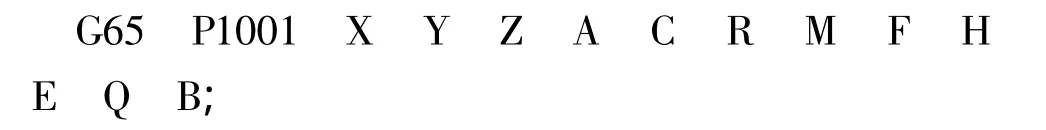

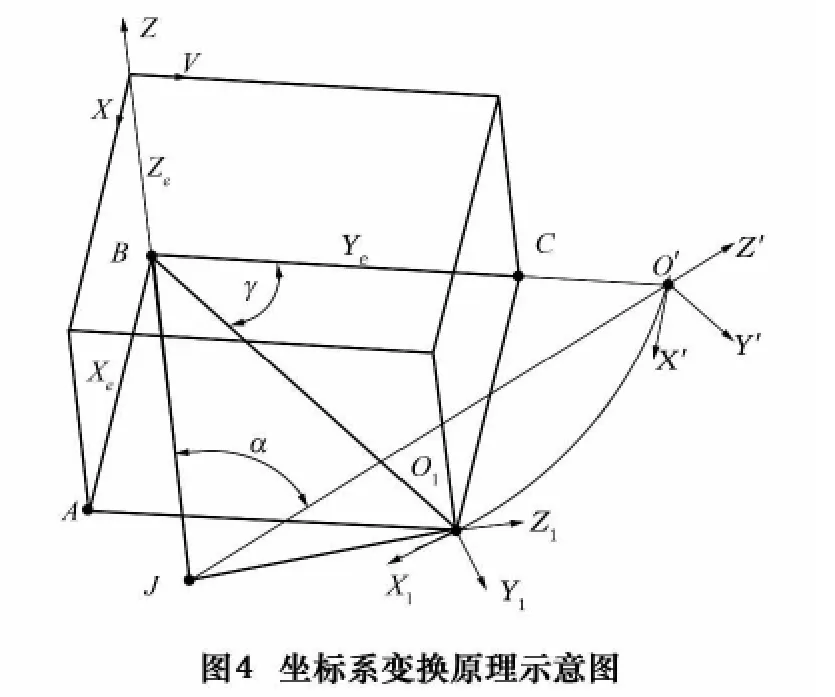

图3为某箱体零件相交孔部分简化结构示意图。设计要求零件上表面的垂直孔与斜侧面上的相交孔有较高的位置度。由于箱体较大,移动及安装定位不易,所以采用在线测量的方式进行检验。以零件上表面垂直孔作为基准孔,这样可以消除零件安装误差对测量精度的影响。对每一被测孔通过坐标系变换,设定局部坐标系,保证主轴轴线与孔轴线平行,局部坐标系的原点即为被测孔的位置理论点。坐标变换的原理如图4所示,先将原坐标系平移至被测孔中心O1(xe,ye,ze),X轴保持水平,坐标系绕X轴旋转α角度,再绕Z轴旋转γ角度,便得到被测孔的局部坐标系O1X1Y1Z1。测量主程序调用格式如下:

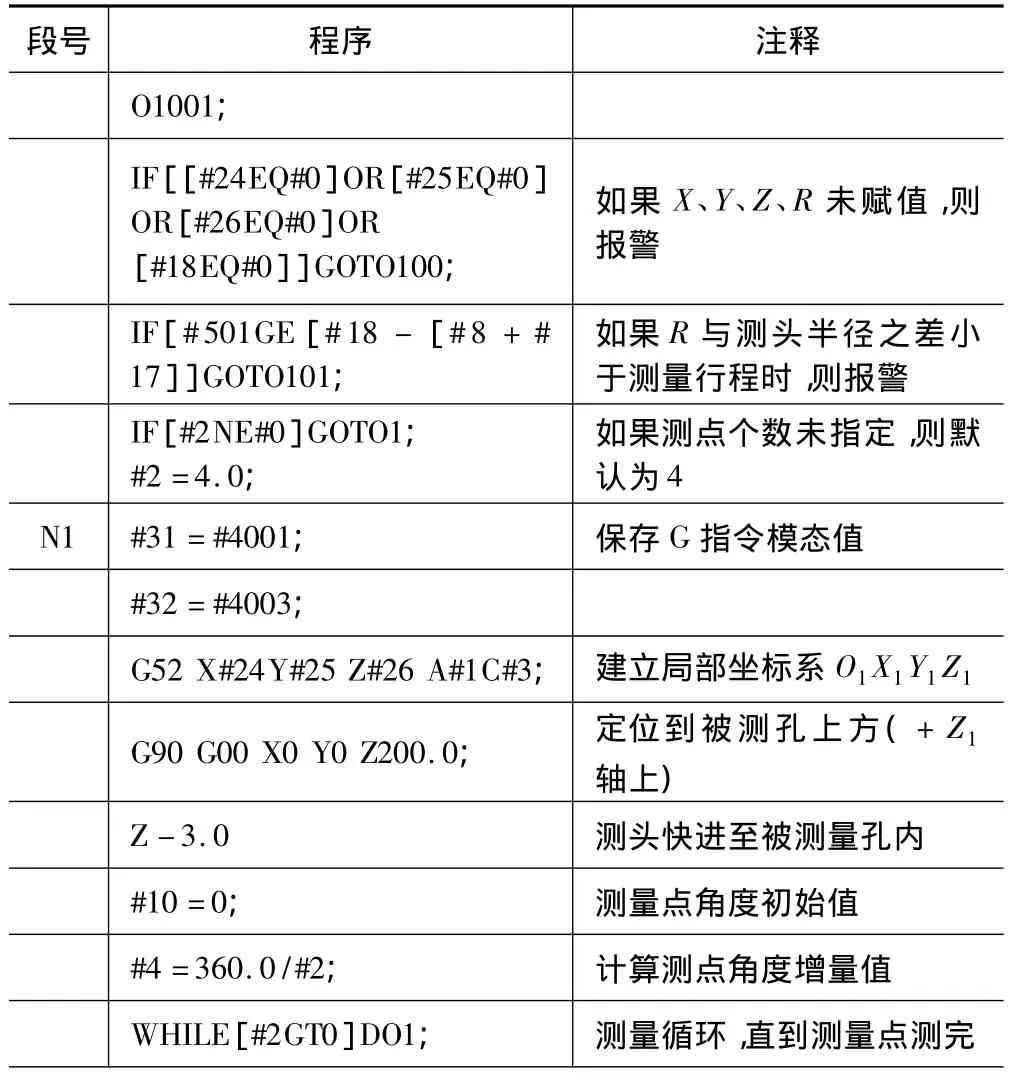

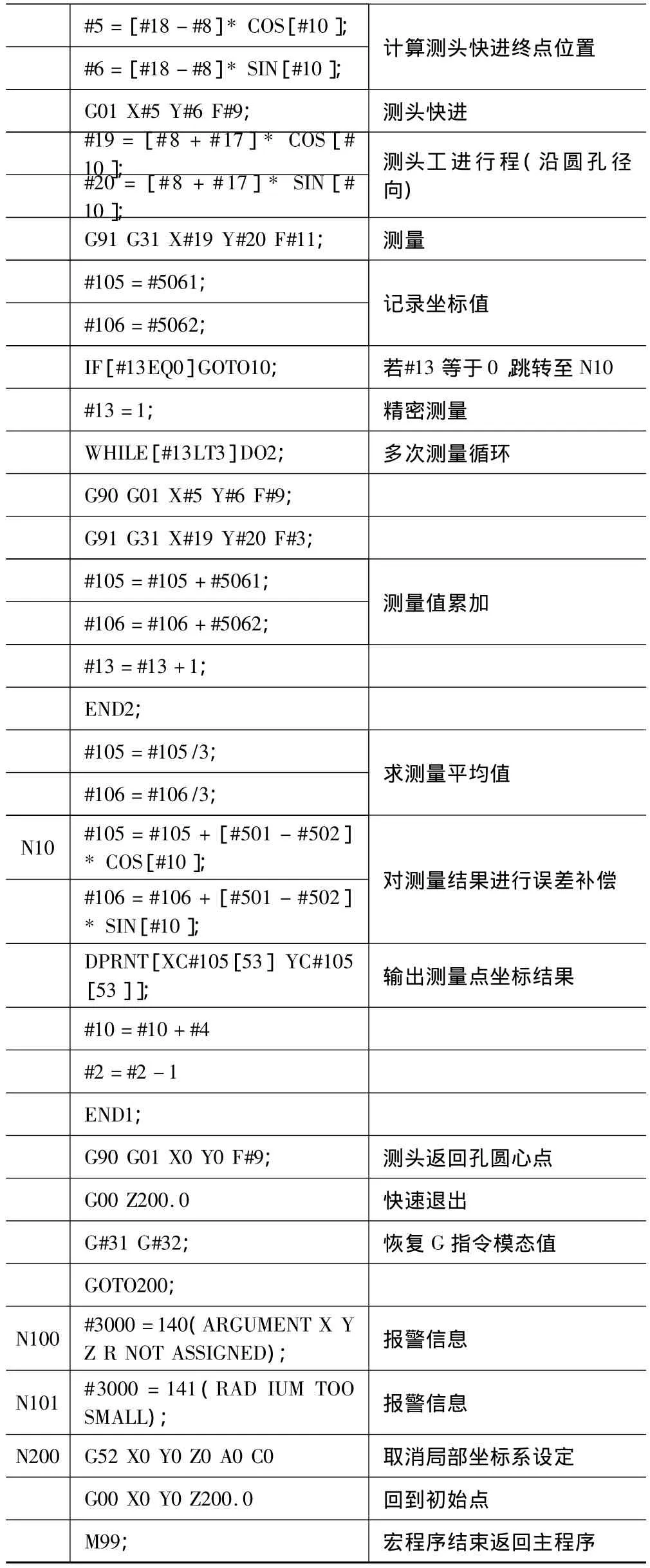

参数说明:X(#24)、Y(#25)、Z(#26)为被测孔端面中心坐标值;A(#1)、C(#3)为被测孔局部坐标系绕X、Z轴转角;R(#18)为被测孔半径;M(#13)为标准测量(0)和精密测量(1)的选项;F(#9)为测头快进速度;H(#11)为测头慢进(工进)速度;E(#8)为测头慢进和后退距离,一般应大于3.0 mm;Q(#17)为测头探测超程距离,取值在2.0 mm左右;B(#2)为需要的测点个数。测量宏程序见表1。

表1 程序表

续

4 测量数据的处理

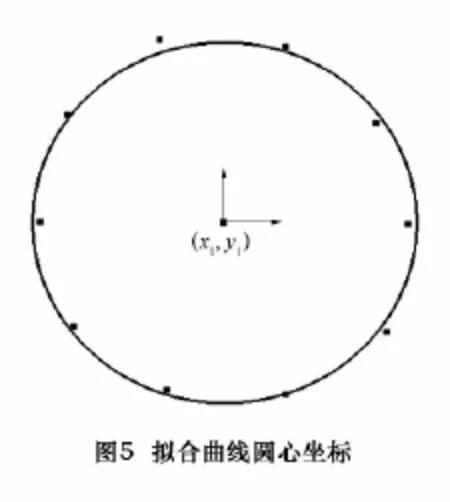

以上宏程序测得的数据就是在局部坐标系中被测孔圆周上的一系列点(xi,yi),根据测量数据采用最小二乘法得到拟合曲线圆方程,进而得到拟合曲线圆心坐标(x1,y1),如图5所示,这项工作可以通过计算机专用程序软件完成。z1坐标的测量可通过测头垂直于孔口端面接触工件来获得,便得到被测孔的位置坐标Om(x1、y1、z1)。

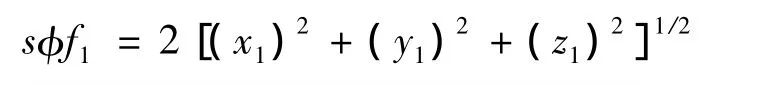

孔的理论位置为O1(0,0,0),于是,被测孔的位置度误差为

5 结语

在线自动测量技术是一项先进、高效、精确的检测技术,尤其适应于高精度大型箱体类工件及安装定位不太容易的工件,对保证工件加工质量和提高生产效率具有很高的实用价值。本文论述了高精度箱体相交孔系在线测量系统的组成和工作原理、测量数据的处理。通过局部坐标系的建立,简化了测量工作。对于测量系统研发的重点工作即测量宏程序的编制原则、工艺方案以及测量的快速性、精确性、安全性作了重点的分析和讨论,并以实际案例来说明宏程序的编制方法。

[1]邵泽强.机床数控系统技能实训[M].北京:北京理工大学出版社,2009.

[2]关雄飞.数控加工工艺与编程[M].北京:机械工业出版,2011.

[3]杨伟群.加工中心操作工:技师/高级技师[M].北京:中国劳动社会保障出版社,2008.

[4]陈贵亮,杨岩立.五面加工中心坐标系计算的数学方法[J].制造技术与机床,2003(11):50-53.

[5]李岩.精密测量技术[M].修订版.北京:中国计量出版社,2001.