TBM超前化学固结灌浆在引红济石工程中的应用

2012-09-25秦菡

秦菡

(陕西省石头河水库灌溉管理局 陕西 杨凌 712100)

1 工程概况

引红济石调水工程位于陕西省宝鸡市太白县境内,是引长江水系褒河支流红岩河水通过横穿秦岭的隧洞自流调入黄河水系渭河南岸支流石头河,经石头河水库调节后向西安、咸阳、杨凌等城市供水,是陕西省的“南水北调”工程,也是陕西省“十一五”期间重点水利工程。

引红济石调水工程由低坝引水枢纽和引水隧洞组成,其中引水隧洞全长19795m,采用钻爆法+TBM法施工的联合施工方案。钻爆法施工段8700m,断面为城门洞形,成洞尺寸为2.8m(宽)×3.0m(高);TBM施工段长11095m,断面为圆形,成洞直径3.0m。隧洞设计纵坡1/890,最大引水流量为13.5m3/s,年调入石头河水量9210万m3。

2 施工中存在的问题

TBM施工段设计岩石以中硬质岩为主,适合TBM掘进机施工,但从已掘进段穿过洞室地质情况来看,该段围岩以角闪片岩为主,角闪片岩夹片麻岩、斜长片岩、云母石英片岩、绿泥石片岩等。实际取岩芯试验单轴饱和抗压强度最高只达到45MPa,破碎围岩段无法有效取出岩芯。因双护盾施工暴露的围岩非常有限,岩层走向与洞轴线夹角观察统计不系统,岩层走向不能精确测量,目测岩层走向与隧洞交角在40°以内,有的岩层走向与隧洞交角目测在20°以内,也有几乎与洞轴线平行的情况。地质构造裂隙和伴生断层发育,地下水局部发育,多呈线状或股状流水,岩层产状错乱,软弱夹层发育,多有泥质充填物,软硬岩相间,岩体破碎,自稳性较差,在地下水的作用下易发生拱顶塌方掉块。双护盾TBM在这种硬质岩中夹软质岩、软弱夹层和挤压破碎带地层中的适应性很差,TBM开挖后掌子面自稳时间短,极易发生坍塌,大量坍塌松散碴体拥堵在刀盘前方及顶部造成TBM刀盘被卡,掌子面脱困施工过程中因长时间停机。加之围岩收敛速度快,围岩作用在盾壳上进而出现TBM换步困难,掘进推力增大,姿态不易控制,管片安装困难,后配套净空受限无法通过等一些列恶性循环,给施工生产组织带来了很大的困难。

3 解决的方案

针对该工程在不良地质段中无法发挥双护盾TBM快速掘进优势的特点,在TBM未掘进段施工中,综合考虑HSP超前地质预报和深距离地表物探中探明的详细地质构造和TBM施工特点,认为本工程不具备传统钻爆法施工中采用的水泥浆、水泥-水玻璃施工条件,最终采用聚氨酯类(PUR)灌浆材料,及时主动地对断层、破碎带、涌水等不良地质地段实施化学固结灌浆。目的是超前改良地质情况,封堵地下涌水,使围岩具有较好的整体稳定性,从而避免TBM掘进中掌子面坍塌后的被动脱困施工中引发支撑盾、尾盾、前盾卡机等一些恶性循环的发生,提高TBM掘进能力。

4 施工方法与技术要求

在探明TBM施工前方出现不良地质地段需要进行化学灌浆时,在掌子面前方布置8个深度为10m~15m的深注浆孔。在这8个深孔外围,再密布10个~12个4m~5m深度的浅孔。注浆时先注浅孔,待浆液在掌子面表面有溢出时停注,目的是先封闭住掌子面浅层的裂隙,然后深孔可以采用反应速度稍慢(5min左右)的浆液进行一次全孔控制注浆,使浆液的扩散和渗透范围增大,最终达到加固段全段有效加固改良围岩。

4.1 造孔

深灌浆孔一般在掌子面前方洞轴线上布置1孔,钻孔方向沿洞轴线向前;靠近隧洞开挖轮廓线布置其余7孔,其中洞轴线水平面以上布置3孔,以下左右两侧各布置2孔。洞轴线以下最下部的紧靠隧洞轴线垂直面左右两侧各1孔的钻孔方向是向前上方且稍远离洞轴线,终孔位置在隧洞开挖轮廓线内,此两孔与洞轴线上的1孔主要承担隧洞轮廓线内的固结灌浆任务。洞轴线水平面稍偏下方的左右两孔的钻孔方向为前方稍向上方且远离洞轴线,洞轴线水平面以上的3孔的钻孔方向均向前方且径向远离隧洞纵向轴线。以上5孔的具体钻孔深度以终孔位置与隧洞开挖轮廓线的距离不超过5m为原则确定。

深孔钻孔在掌子面沿刀盘人孔转动轮廓线全断面范围内,通过人工点动刀盘确定孔位,由于钻孔外插角受刀盘空间限制,每个孔的钻孔外插角均不同。

深孔注浆钻孔采用天风YG40导轨式凿岩机钻孔,导轨根据刀盘空间情况适度改造,钻孔直径为φ50mm,钎杆长度1m/节,采用R32波形螺纹连接方式连接。钻深孔顺序采用由下往上施工,施工好后及时下PVC注浆管,并采取保护措施保护好成孔。

浅孔在隧洞轴线水平面及以上范围内沿隧洞开挖轮廓线内缩约50cm的位置均布5个~7个,在水平面以下左右侧各布置1孔,通过滚刀刀孔或刮板孔人工点动刀盘确定孔位。隧洞轴线水平面以上钻孔方向均向前且径向偏离纵轴线约60°,以下左右各1孔水平向前且向左或向右偏离纵向轴线60°,在隧洞开挖线中间位置再布置3个孔。

浅孔注浆孔采用YT28风钻;钻浅孔顺序采用每次成孔上下左右4个孔,然后注浆。钻孔原则为根据孔位布置图,孔间距尽量拉大,一个孔注浆时不影响其他成孔。

浅孔注浆时,掌子面具备成孔条件的,YT28风钻配φ42mm钻头,采用1.5m、2.5m、3.5m、4m和5m的钻杆进行套钻施工钻孔,成孔后孔内下PVC注浆管灌浆。因围岩破碎,成孔困难的,开孔在TBM开挖轮廓线外的,采用φ25mm自进式锚杆钻孔,按1m/节采用波形螺纹连接套连接钻孔;开孔在TBM开挖轮廓线内的,采用φ32mm自进式玻璃钢钻杆,仍按1m/节采用波形螺纹连接套连接钻孔。

钻机所需高压风源和水源由TBM配备的空压机和施工供水系统提供。

4.2 安装注射管路

浅孔注浆时,底部钻杆梅花型开孔最大长度不大于2m,花孔间距30cm~50cm;深孔注浆时,撤出钻杆后,全孔插入PVC注浆管,底部注浆管杆体上按30cm~50cm间距梅花布孔,长度不大于全孔长度的1/2,花孔用锡纸封堵好。

浅孔注浆时孔内封孔器的放置在距孔口1.0m~1.5m位置;深孔注浆时孔内封孔器放置在距孔口约2m~3m位置处。

封孔器与PVC管连接好后连接可曲挠管,管路连接好后孔口至封口器长度范围内用锚固剂或带混合浆液的棉纱进行堵塞,待此封堵段完全凝固后方可开始注浆。

双液注浆管路做好A、B料标记,始终做到每次管路与泵出浆口对应连接。

4.3 注射灌浆

现场安装好气动注浆泵后,先进行试运行,检查气动二联件、空气凝结器、油雾化器等是否工作正常,检查进风软管是否干净,待各系统正常工作后方可开始灌浆。

本工程采用的化灌材料为中英合资企业——北京瑞琪米诺桦合成材料有限公司生产的瑞米系列。

分别把A料缸和B料缸的进料管和出料管置于各自的料桶内。慢慢开启气动注浆泵进风控制阀,开始工作,此时 A、B(1:1)两种液料分别在两个料桶中循环。尽量使A、B进料管中的气泡排净,检查进料系统和进料配比,确保整个系统正常。

系统正常后,停泵,按规定的连接方式组装枪头,管路连接到混合器,开始注浆。灌浆先低速,工作面未出现跑、漏浆等异常情况时根据实际情况提高灌浆速度,达到闭浆条件时再放低速度,直至闭浆停泵。

出现以下情况之一,均达到闭浆条件。掌子面表面有浆液溢出;注浆压力大幅度升高;单孔每延米灌浆量达到0.2m3。

注浆结束后,用A组份料冲洗混合器与出料口,约10s左右;然后用清质机油清洗气动注浆泵及其配件,检查清点附件数量及其功能。

4.4 封孔

由于该化灌材料完全固化反应时间非常快,采用自进式钻杆作为孔内灌浆管时,无需专用的封孔设备,停止灌浆后拆除可曲挠管即可。采用PVC塑料管作为孔内灌浆管时,其采用孔内自封孔技术,封孔器在下管路时安放,一次使用,不再周转。

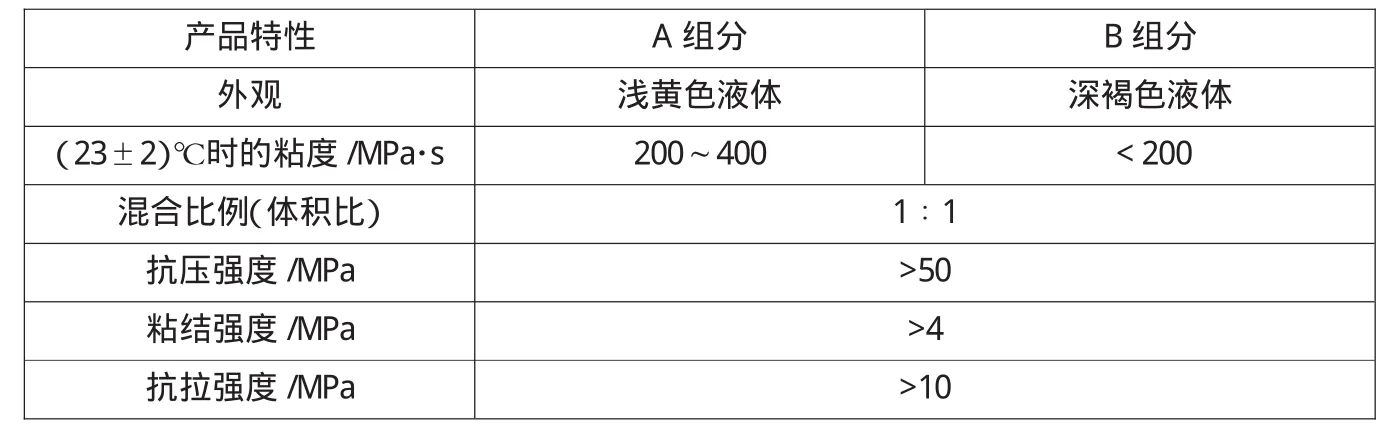

表1 锐米堵水/加固1号产品的基本性能参数

4.5 施工记录

装料桶为准确称量,施工过程中记录好以下要素:灌注孔位、单孔深度、单孔灌浆量、开灌压力、闭浆压力、灌浆起止时间及施工过程中的其他需要记录的事项。

5 施工技术保证措施

(1)钻眼前应检查钻具是否完好,风路、水路、油路是否畅通,工作面有无危险情况,以上情况都达到完好要求时,才准许钻眼。

(2)开眼时,应把风钻操纵阀开到轻运转位置,待眼位稳固并钻进20~30mm后,再把操纵把手扳到中运转位置钻进,直至钻头不易脱离眼口时,再全速钻进。

(3)钻眼时,风钻、钻杆与钻眼方向要保持方向一致,推力要均匀适当,钻架升降要隐,导轨固定要牢固,以防折断钻杆、夹钻杆或拐丢钻头。

(4)钻眼布置应尽量与岩石层、节理方向成一定的夹角,尽量避免沿层、节理方向钻眼。

(5)浅孔注浆时浆液反应速度应有意识提高,施工现场反应时间约1min~2min左右,使其及早凝固后形成简易止浆墙;深孔采用反应速度减慢(5min左右)的浆液进行控制注浆,使浆液的扩散和渗透范围增大。

(6)操作泵的人员和倒料添料人员应时刻注意两种浆液(A、B料)的进浆速度相同,同时观察压力变化,一般压力升高可能由于浆液凝固、管路堵塞或由于浆液逐渐充填裂缝,此时应立即停止灌浆。压力稳定上升,但仍在预定压力之内,此时是正常的,有时出现压力下降情况,这可能是由于孔隙被冲开,浆液大量进入裂缝深部所致,此时可以持续灌浆。随着大量浆液进入裂缝,压力会逐渐上升并稳定。压力降低的另一个原因是由于封缝或管路接头漏浆造成的,则需及时停止灌浆,进行处理。有时由于泵压力增大,将浆液压入裂缝深处,使大量浆液流失,这时可调节浆液配合比,使之缩短凝结时间,或采用间歇灌浆的方法来减少浆液损失。

6 结论

经过实践证明:引红济石隧洞工程TBM施工段所采用的聚氨酯类化学浆材是合适和有效的,直接在孔内止浆的注浆方式也是非常先进的。浆液包裹松散围岩形成厚度大约5m的固结岩体,这种固结岩体有相当的强度,有效地防止了掌子面围岩的坍塌,并阻隔大量地下涌水进入TBM机头,使TBM掘进机能在软弱地层中缓慢前行,基本解决的卡机问题,保证了开挖进度。陕西水利