ACS800四象限传动系统在下行皮带中的应用

2012-09-25坚德毅杨凯华

坚德毅,魏 莱,杨凯华,王 丽

1.天水电气传动研究所有限责任公司,甘肃天水 741020;2.中国石油西南油气田公司低效油气开发事业部,四川成都 610017;3.天水市秦州区科技局信息服务中心,甘肃天水 741000)

1 概述

某铁矿为运输铁矿石而建的下行皮带运输机,采矿场位于3700水平,矿石通过溜井给到2834水平,再由重板给料机输送到皮带上,运往2677水平。皮带全长1615.533米,提升高度为-166.964米,带宽1米。主传动是由两台交流异步电机、两台减速机、两台传动滚筒组成,通过一条皮带串行连接在一起,分主机/从机,如图1、2所示分别为主传动的配置和皮带机侧剖面图,两电机分别配有液压电磁制动器。整条皮带全程装有打滑、撕裂、一级跑偏、二级跑偏、超速、拉绳等安全联动保护装置。两台ACS800变频器控制。

两台电机由同一线路的两台变压器分别供电,由两台ACS800标准电压380V、四象限带能量回馈功能的变频器控制。

采用ABB多传动的主从控制方案来实现负载均匀的分配。主机是典型的速度控制,从机跟随主机的速度给定。主机通过一个光纤串行通讯链路来控制从机(从机的所有状态通过PROFIBUS现场总线反馈给主机)。因主机和从机之间采用柔性连接,两传动单元之间允许存在微小的速度差异,因此从机也为速度控制模式。当主机和从机都采用速度控制时,要使用DROOP RATE(转速降落),达到两台柔性连接的电动机的转矩平衡。

图1 主传动的配置

图2 皮带机侧剖面

2 主/从控制

2.1 电机、变频器的工作状态

此条下行皮带运输机工作时两台电机都为反转。

皮带运输机空载运行时,电机的输出转矩通过减速机和传动滚筒后作用在皮带机驱动轮毂上,并与上层皮带自重沿传输面的重力分量作用在皮带机驱动轮毂上的力矩合成。合成的驱动力矩与驱动轮毂受到的皮带摩擦力等阻力合力矩相平衡,皮带运输机空载恒速运行;此时能量从电网经由整流回路和逆变回路流向电机,两电机处于反转电动态,工作在第三象限;当皮带运上矿石后,矿石的重力沿皮带传输方向的分力也作用在驱动轮毂上,随矿量增大使得驱动力矩逐渐增大;当驱动力矩超过摩擦阻力力矩后,两电机处于反转发电状态,工作在第四象限。能量由电机通过逆变侧、整流侧回馈电网,故下行皮带运输机应用变频器时,应选用四象限带能量回馈型变频器。

变频器驱动三相交流异步电动机的启动情况可以分为:电动状态启动、发电状态启动。

发电状态启动时,为了防止在拖动系统转矩建立之前,负载转矩瞬时值太大,而造成电机和变频器过载,变频器应在电机启动时预置一个高启动转矩,避免拖动系统启动时由于重矿带动皮带下行,而电机转矩尚未建立,造成皮带运输机暂时失控而出现故障停机的现象。当变频器输出频率达到设定频率后,电机按该频率下的特征曲线运行,输出转矩跟随负载转矩变化。

2.2 主/从传动的速度给定

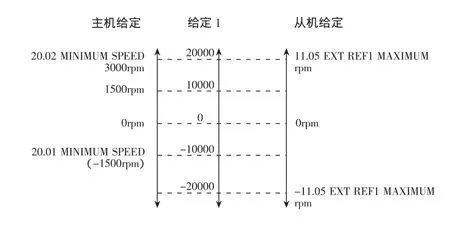

主机将由PLC接收到的控制字和给定值通过主/从光纤传送给从机站。主机给定值由操作员通过PLC给出,从机给定值是根据主机的速度给定和最大速度或最小速度设定值运算得出,无论最大/最小速度,绝对值大的决定速度给定的正/负限幅值,分别对应为+20000和-20000。如图3所示为主从机速度给定关系。

图3 主从机速度给定关系

由图3可知,在软连接的主/从功能应用中,主机给定的速度最大值、最小值以及从机给定的速度设定必须绝对值相等才能达到主机与从机速度同步功能。

2.3 DROOP RATE(转速降落)

DROOP RATE的作用就是在电机的负载增大时,略微减小传动速度,使得电机的机械特征变软。

DROOP RATE允许主机和从机之间存在微小的速度差异而避免两台电机因特性都太硬而导致负载分配无法均衡。本例中应用ABB Drives通讯协议,使用控制字和状态字将DROOP RATE的设定值和显示值都设置在机尾的上位机上,便于设定与监控。DROOP RATE的设置为电机额定速度的百分数,在某一工作点,实际速度的减少取决于DROOP RATE的设置以及传动负载。

转速降落=速度调节器输出×DROOP RATE值×最大速度

例如:转差率设定为1%,速度调节器的输出为63%,传动单元的最大速度为1490rpm。则转速降落=0.01×0.63×1490rpm=9rpm

2.4 DROOP RATE 调节方法

主/从电机不同轴的柔性连接,DROOP RATE值可按拖动系统带载不同来调节。即变频器电动状态启动和发电状态启动,如图 4(a)、(b)所示。

图4 皮带机三种运行状态

(1)发电状态启动

发电状态启动时两电机应该都工作在第四象限。此时皮带运输机上是压满矿石的,沿传输面向下的合成驱动力矩远超过摩擦阻力力矩,而这个力几乎全作用在安装在机头高处的从电机上。当没有调节DROOP RATE时,两电机的转速相同,从电机转矩远大于主电机。也就是在发电状态启动时,变频器对电机预置转矩从机比主机大很多,从电机把主电机也当作“负载”拖动运行。

此时就需要调节主/从电机的DROOP RATE值。在带速一定的情况下,随负载增加而增加从机DROOP RATE值或减小主机DROOP RATE值可以使主/从电机均匀分配负载。

(2)电动状态启动

电动状态启动时两电机都应该工作在第三象限。在带速一定的情况下,随负载增加而增加主机DROOP RATE值或减小从机DROOP RATE值可以使主/从电机均匀分配负载。

此外,皮带运输机由空载向重载变化或由重载向空载变化的过程中会出现主/从两电机在三、四象限工作状态转变的过程。例如:分析重载向空载变化的情况。随载矿量的一直减少,会出现沿传输面向下合成力矩等于摩擦阻力力矩的临界点,即两台电机向第三象限工作转换的临界点。因主/从电机安装位置、高度的不同决定了皮带运输机负载变化大时,主/从电机负载分配的不平衡(不调节DROOP RATE),因此在到达整个皮带传输机由发电状态向电动状态转换的临界点之前,主机会先转为第三象限工作,从机仍然在第四象限工作如图4(c)所示。当矿量进一步减少,主机的正功率值会大于从机的负功率值。这时整个皮带传输机由发电状态转为电动状态,但从机仍然在第四象限,主机拖动从机运行。此时减小主机DROOP RATE值或增加从机DROOP RATE值,直到两台电机功率同时为正值,则主/从两台电机全工作在第三象限电动状态。

皮带运输机由空载向重载变化的情况恰好与以上过程相反。

3 自动控制系统

3.1 控制系统概述

控制系统配置为两个I/O站,机尾为主站、机头为从站,两站间距超过1600米。主站配置为S7-300 CPU315-2DP PLC和上位机;从站为ET200M及两台变频器,采用PROFIBUS-DP现场总线网络。为保证变频器与PLC站的通讯速度不受距离影响,机头、机尾应用光电转换模块将电信号转为光信号,通讯速率为1.5Mbit/s。在机尾设有一台上位机对整套系统的设备进行数据采集和监视、控制。

3.2 系统控制逻辑

系统流程图如图5所示。

图5 系统流程图

4 结束语

该铁矿破运系统2#皮带运输机上应用了四象限带能量回馈功能变频器后,因系统正常运行时两台电机均工作于发电状态,且通过回馈单元能量回馈至电网,变频器检测回馈功率为65-80kW。按照每台电机回馈电网70kW,每天运行16小时,每月28天计算,两台电机每月回馈电网电量:P=2×(70×16×28)=62720kW·h。

月总节约电费:62720×0.5=31360 元 (按 0.5元/kW·h计算);年总节约电费:31360×12=376320元。

实践证明,若合理配置并正确使用,下行皮带运输机应用四象限传动系统,除系统性能增强外,还可产生客观的经济效益。

[1]ACS800主从机应用指南.

[2]ACS800系统软件7.X固件手册.

[3]许建刚.ACS800变频技术在胶带运输机电气传动控制改造中的应用[J].中国金属通报,2009:增刊.