基于DSP及FPGA的UPS设计

2012-09-25周春艳

周春艳

(北方民族大学电气信息工程学院,宁夏 银川750021)

传统的UPS多采用模拟控制或与数字控制相结合的控制系统,结构复杂、体积庞大,集成化程度低。随着高速数字信号处理器(DSP)的出现,UPS电源性能大大提高。本文介绍的基于DSP及EDA技术相结合设计的UPS,进一步简化了系统硬件设计,可靠性大大提高,维护方便,真正实现了智能化管理。

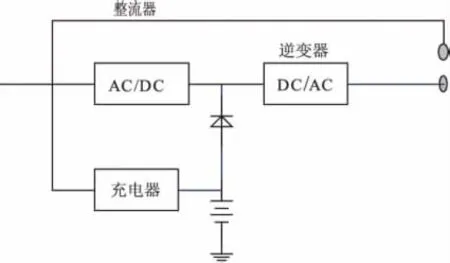

1 系统主电路

图1为UPS主电路结构拓扑图,采用双变换在线式结构。当市电正常时,一方面给蓄电池充电,一方面通过整流器给逆变器提供直流电源,逆变器的输出给负载进行供电;当市电掉电时,由电池通过逆变器向负载供电。旁路开关平时处在逆变输出状态,当逆变电路发生故障时,旁路接通,由电网直接向负载供电。

图1 线性扩流框图

2 总体设计

2.1 主控模块

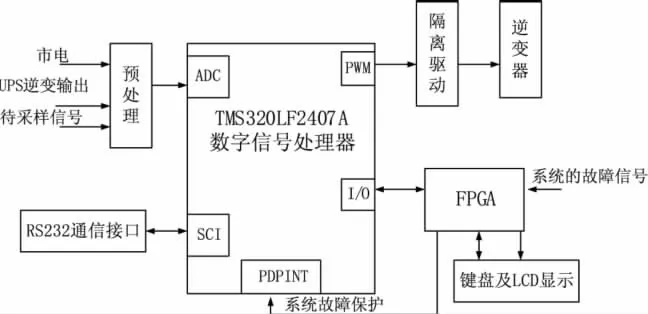

本设计采用T MS320LF2407 A作为主控芯片,它是TI公司专为UPS、电机控制等领域而设计的数字控制芯片,具有丰富的片内外设,如事件管理器模块、A/D转换模块、SPI、SCI和CAN通讯控制接口等,满足UPS设计中采样、PWM输出控制、通讯等要求。同时,利用FPGA可编程器件设计了键盘电路,液晶显示电路及保护电路等,系统总体框图如图2。

图2 系统总体框图

如图2所示,本文用到的2407 A的资源包括模数转换模块(ADC)对各路信号进行采样,事件管理器模块输出的PWM信号控制逆变器,并利用其捕捉单元对市电及逆变输出电压过零点进行捕捉,利用软件锁相实现同步。数字输入输出模块和FPGA进行接口连接。当系统出现故障时,FPGA采集故障信号,并产生故障保护中断信号传给DSP的PDPINT实现实时保护。

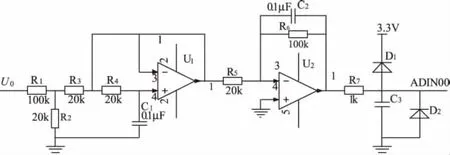

2.2 采样环节电路设计

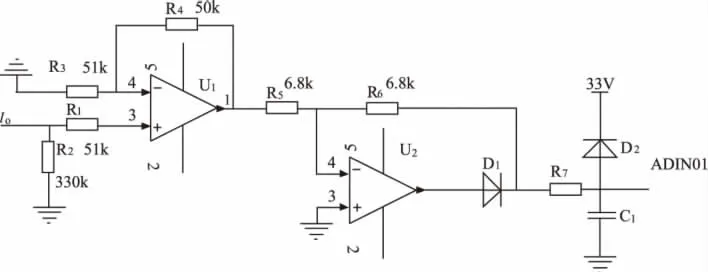

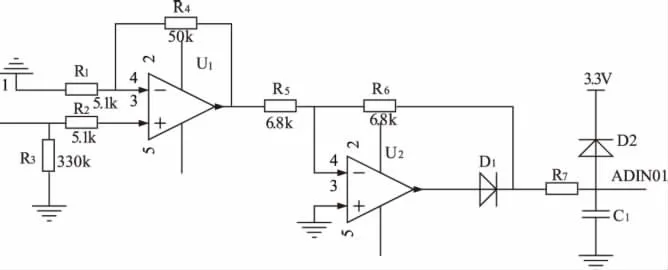

本设计需要对逆变输出电压、逆变输出电流、市电电压、市电电流、电池组电压、电池组充放电电流进行采样,2407 A本身带有的模数转换模块具有16个转换通道,转换精度为10位,满足采样要求。电压检测电路如图3所示,主要由分压电路,滤波电路和取反电路,限幅电路四部分组成。

图3 电压采样电路

同时,还需对市电和逆变输出的电流进行采集,如图4为电流采集电路。先将电流转换成电压,再进行放大,取反,取绝对值,然后通过限幅后进行A/D采集。

图4 电流采样电路

2.3 PWM信号驱动逆变开关

2407 A的事件管理器EVA可输出16路PWM信号,可用于驱动功率器件IGBT。其中的捕捉单元可用于捕捉市电和逆变输出电压的边沿信息,以实现软件锁相,由于PWM输出信号驱动能力较弱,需经电气隔离放大后再去驱动IGBT。驱动电路如图5。

图5 驱动电路

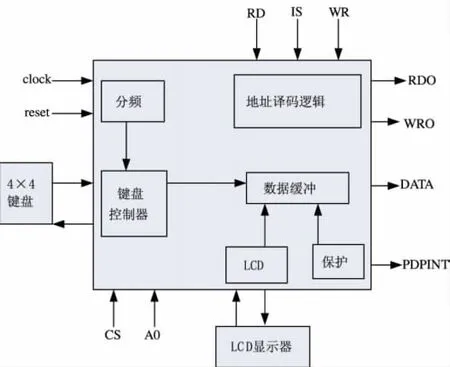

3 键盘及显示电路的设计

采用可编程逻辑器件可使系统的集成度更高,提高可靠性,提高运行速度及灵活性。本设计的FPGA器件可采用ALTERA公司的EP1C6T144C6实现4×4键盘及LCD显示器的接口,功能框图如图6。

图6 外设控制框图

4 结束语

相对于模拟设计,基于DSP的全数字UPS大大简化了硬件电路的设计,增加了控制的灵活性。同时加上EDA技术,进一步简化了系统设计,增加可靠性,使系统的性能大大提高。