高硫高铁难选铅锌矿选矿试验研究

2012-09-25磨学诗谢贤王晓童雄

磨学诗,谢贤,王晓,童雄

高硫高铁难选铅锌矿选矿试验研究

磨学诗1,谢贤2,王晓2,童雄2

(1.云南省蒙自矿冶有限责任公司,云南蒙自661100 2.昆明理工大学国土资源工程学院,云南昆明650093)

针对高硫高铁铅锌矿的矿石特点,采用新型活化剂X-41和捕收剂Y-37,有效解决(铁)闪锌矿与(磁)黄铁矿分选的技术难题,显著提高锌精矿质量和回收率,采用组合抑制剂P-30,实现硫砷分离工艺技术的突破,提高了含砷高硫化矿的选矿效益。

高硫高铁铅锌矿;难选铅锌矿;新型活化剂X-41;组合抑制剂P-30

0 引言

云南某矿属高硫、高铁、复杂难选多金属硫化铅锌矿,原矿含铅0.48%、锌2.61%、硫26.21%、铁(总铁)40.80%,其中铅矿物主要以方铅矿的形式存在,锌矿物主要以(铁)闪锌矿形式存在。由于大量可浮性极佳的(磁)黄铁矿的存在,导致铅锌有用矿物与脉石硫化物分离困难,生产现场的铅锌精矿品位不高,铅锌及伴生稀贵金属回收率低。

通过可选性试验研究证明,优先浮选流程较适合此类矿石的选别。在优先浮铅阶段,抑制剂为石灰、硫酸锌、亚硫酸钠和捕收剂为MA、DDTC,在保证铅精矿品位的同时,尽量提高铅的回收率;在选锌阶段,采用新型活化剂X-41和捕收剂Y-37,可以显著提高锌精矿质量和锌、铟金属回收率;选锌尾矿经硫酸活化后,采用组合抑制剂P-30抑制砷矿物,生产标硫,实现硫砷分离工艺技术的突破,提高了含砷高硫矿石的选矿效益。

1 矿石性质

该矿石是以铅锌为主的多金属硫化矿,主要金属矿物为方铅矿、(铁)闪锌矿、(磁)黄铁矿,其次是硫锑铅矿、黄铜矿、毒砂、白铁矿、锡石等;脉石矿物主要为氧化硅、氧化镁、石英等。

1.1 化学多元素分析

化学多元素分析结果见表1。

表1 化学多元素分析结果Tab.1 Chemical Composition Analysis Results

1.2 矿石主要矿物

矿石中主要矿物含量见表2。

表2 矿石中主要矿物含量Tab.2 Main Mineral Content in Ore

1.3 铅锌硫物相分析

铅锌硫物相分析见表3。

表3 铅锌硫物相分析结果Tab.3 Lead-Zinc-Sulphur Phase Analysis Results

1.4 主要矿物嵌布特征

方铅矿主要呈不规则粒状集合体、细粒浸染状嵌布在脉石中,大部分与(磁)黄铁矿嵌连,或沿(磁)黄铁矿裂隙充填,部分则包裹于(磁)黄铁矿的孔洞中,局部被毒砂、黄铜矿等交替形成复杂的交替关系,粒度介于0.03~0.5 mm之间。

闪锌矿受类质同象的影响,普遍含有铁、铜、锡,其中铁的含量最高,大部分属铁闪锌矿。(铁)闪锌矿由众多中细粒集合体聚合而成不规则的块状,周边脉石嵌连复杂;或(铁)闪锌矿集合体中包裹(磁)黄铁矿、方铅矿、黄铜矿、脉石微粒;或呈细粒星散浸染状嵌布在脉石矿物中,粒度介于0.02~1.5 mm之间。

2 选矿试验研究

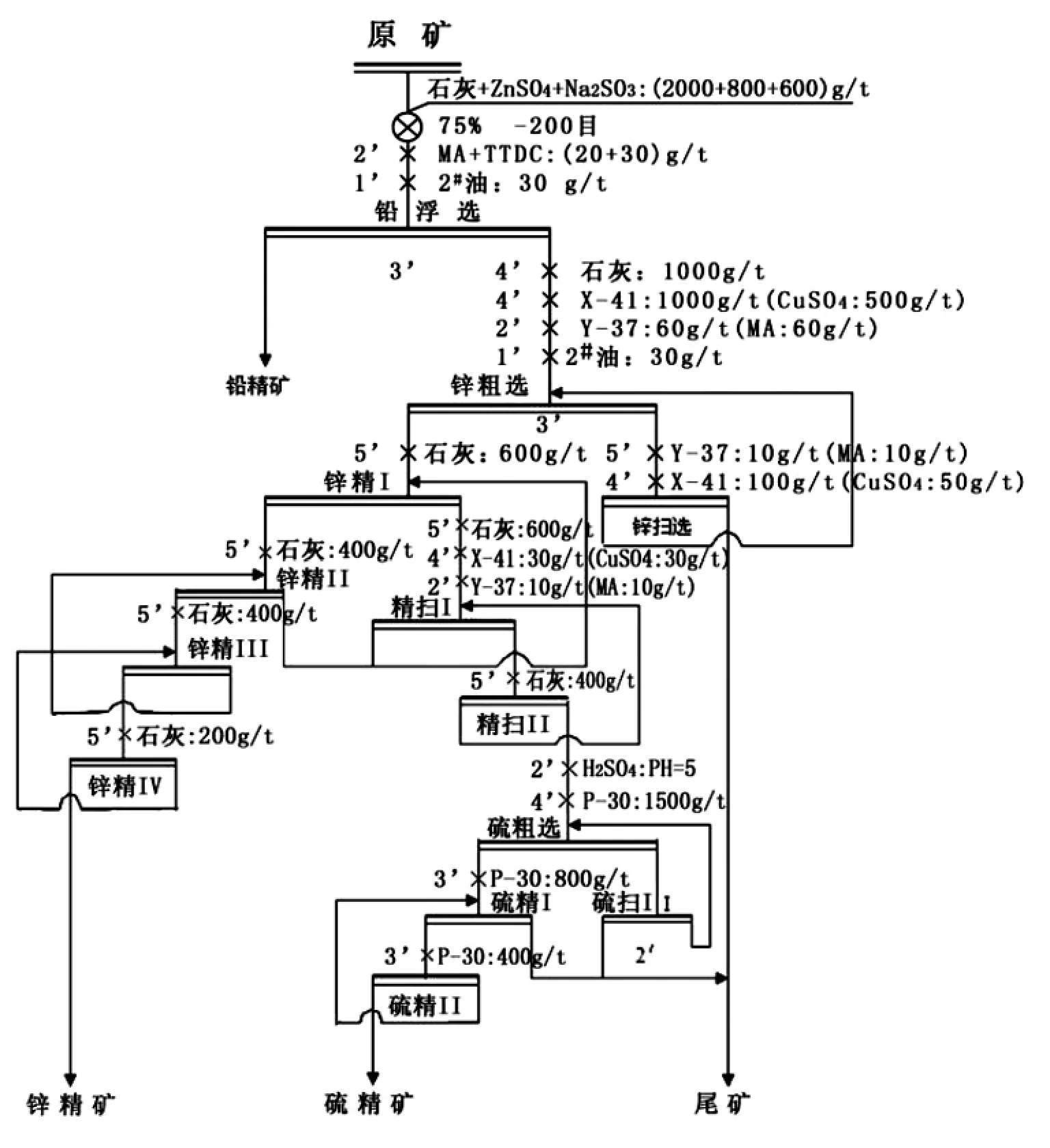

经过可选性研究试验,确定了针对该高硫高铁难选多金属硫化铅锌矿的选矿流程为:优先浮选流程,铅浮选→锌浮选→硫砷混合浮选→硫砷分离浮选,试验原则流程见图1。

图1 试验原则工艺流程Fig.1 Test Process Flow Sheet

2.1 铅矿物浮选试验

由于原矿含铅仅为0.48%,而硫和铁的含量分别达26.21%和40.80%,在优先浮铅阶段,采用CaO、Na2SO3和ZnSO4作为硫、铁、锌的抑制剂,MA +DDTC作为铅矿物捕收剂,处理该矿石,可得到铅、银理想的回收率和精矿质量[1]。

2.2 锌矿物浮选试验

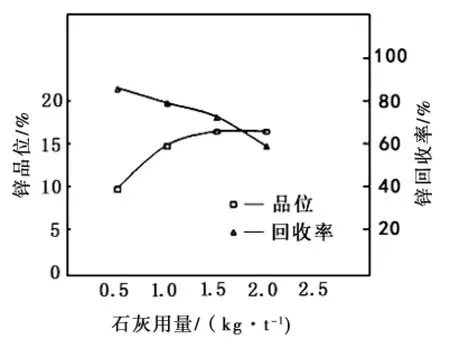

(1)锌粗选石灰用量试验。(铁)闪锌矿与(磁)黄铁矿的可浮选性相近,一定量的石灰对(磁)黄铁矿具有抑制作用,但石灰用量过大,对矿浆中锌矿物也起到抑制作用,造成锌的回收率偏低。

石灰用量试验条件为:活化剂X-41用量800 g/t,捕收剂MA用量60 g/t,起泡剂2#油30 g/t。不同用量石灰对锌粗选指标的影响,试验流程见图2,结果见图3。

试验结果表明,随着石灰用量的增加,锌精矿的品位不断提高,但回收率不断地下降。当石灰用量为500 g/t时,锌的品位为10.36%,回收率86.71%;石灰用量增加到1 000 g/t时,锌的品位为14.89%,回收率为82.34%;石灰用量为1 500 g/t时,锌的品位为16.08%,回收率为78.66%;随着石灰用量的继续增加,回收率下降很快,品位提高却有限。综合考虑在锌粗选阶段石灰用量以1 000g/t为合适。

图2 药剂用量试验流程Fig.2 Test Flow Sheet for Flotation Dosage

图3 粗选石灰用量试验结果Fig.3 Roughing Test Results of Lime Dosage

(2)锌浮选新型活化剂X-41用量试验。X-41是锌矿物浮选的新型活化剂,同时对(磁)黄铁矿具有一定抑制作用,能选择性活化锌矿物,从而提高锌精矿品位。

X-41用量试验条件为:石灰用量1 000 g/t,捕收剂MA为60 g/t,起泡剂2#油为30 g/t,X-41用量分别为400、600、800和1 000 g/t。X-41用量试验流程见图2,结果见图4。

由图4可知:随着X-41用量的增加,锌精矿的品位和回收率都不断地提高,但提高的幅度不同,说明X-41的选择性活化作用较强。当X-41用量为1 000 g/t时,锌品位为10.95%,回收率为94.65%,指标较好,粗选X-41用量选择为1 000 g/t。

图4 X-41用量试验结果Fig.4 Test Results of X-41 Dosage

(3)锌浮选活化剂CuSO4用量试验。CuSO4用量试验条件为:石灰用量1 000 g/t,捕收剂MA用量为60 g/t,起泡剂2#油30 g/t。CuSO4用量分别为400、500、600和700 g/t。CuSO4用量对锌浮选指标的影响试验流程如图2,结果见图5。

图5 CuSO4用量试验结果Fig.5 Test Results of CuSO4 Dosage

由图5可知:随着CuSO4用量的增加,锌精矿的品位呈现先增加后降低的走势,回收率不断地提高;当CuSO4用量为500 g/t时,锌精矿的品位达到最优值,为9.34%;当CuSO4用量从400 g/t增加到500 g/t时,锌精矿中锌的回收率提高的幅度最大,增加了12.88%;随着CuSO4用量的继续增加,锌精矿的品位开始降低,当CuSO4用量为700 g/t,锌品位为7.66%,与最高品位相比,降低了1.68%,虽然锌的回收率有所增加,但是增加幅度不大。综合锌精矿品位与回收率两方面考虑,粗选CuSO4用量为500 g/t较为适宜。

(4)锌浮选捕收剂MA用量试验。MA用量试验条件为:X-41用量1 000 g/t,石灰用量1 000 g/t,起泡剂2#油30 g/t。MA用量分别为40、50、60和70 g/t。MA用量对锌浮选指标的影响试验流程见图2,结果见图6。

图6 MA用量试验结果Fig.6 Test Results of MA Dosage

由图6可知:当MA用量为60 g/t,在保证一定的精矿质量同时,获得较高的回收率,故选取MA用量为60 g/t。

(5)锌浮选捕收剂Y-37用量试验。Y-37用量试验条件为:X-41用量1 000 g/t,石灰用量1 000 g/t,起泡剂2#油30 g/t。捕收剂Y-37用量分别为40、50、60和70 g/t。Y-37用量对锌浮选指标的影响试验流程见图2,结果见图7。

图7 Y-37用量试验结果Fig.7 Test Results of Y-37 Dosage

由图7可知:随着Y-37用量的增加,锌精矿的品位不断下降,而锌的回收率不断提高,当Y-37用量达60 g/t时,锌精矿的品位为23.08%,回收率为90.39%,指标较好。综合品位与回收率两方面考虑,粗选Y-37用量选择60 g/t为宜。

(6)锌浮选闭路试验。在确定了最佳药剂用量后,进行两组药剂制度对比试验。流程见图8,结果见表4。

图8 锌浮选闭路试验流程Fig.8 Closed-circuit Test Flow Sheet for Zinc Flotation

表4 锌浮选闭路试验结果Tab.4 Closed-circuit Test Results for Zinc Flotation

由表4可知:采用X-41和Y-37的浮选试验,锌精矿的指标比较好,锌品位可达45.34%,回收率为86.84%;与采用CuSO4和MA(生产用药剂)的试验指标相比,锌品位提高了5.78%,回收率提高了3.46%。可见选锌流程采用X-41和Y-37药剂制度,具有明显的指标优势。

3 结语

(1)试验原矿铅品位0.48%,主要以方铅矿形式存在,氧化率16.66%,锌品位2.61%,氧化率9.96%,硫品位26.21%,铁品位40.80%,属高硫高铁难选多金属硫化铅锌矿。

(2)锌浮选闭路试验证明,采用新型活化剂X-41和捕收剂Y-37,显著提高锌、铟精矿质量和回收率,与使用硫酸铜和MA捕收剂相比,锌、铟精矿品位和回收率分别提高5.78%、80.70 g/t和3.46%、5.30%解决了锌-硫分离的技术难题,获得较满意稳定的选矿指标。

(3)P-30组合抑制剂在硫砷分离作业中,有效地抑制砷矿物,实现砷硫分离工艺技术的新突破。

(4)新型活化剂X-41、捕收剂Y-37及P-30组合抑制剂都是工业化的选矿药剂,因此,本研究为类似矿石的选别提供了可借鉴的经验。

[1]磨学诗,黄伟中,张雁生,等.提高多金属硫化铅锌矿浮选指标的研究[J].有色金属(选矿部分),2007 (1):9-12.

[2]谢贤,童雄,等.云南某高硫高铁难选铅锌矿的选矿试验报告[R].昆明:昆明理工大学,2011.

[3]冯其明,陈荩.硫化矿浮选电化学[M].长沙:中南工业大学出版社,1992:176-177.

[4]黄思捷.硫精矿降硅工艺与机理研究[D].长沙:中南大学,2010:53.

[5]邓海波.铅锌尾矿中被石灰强烈抑制的黄铁矿活化浮选回收研究[J].有色金属(选矿部分),1998(1):19-22.

Research on Mineral Processing Test of Refractory Lead-Zinc Sulfide Ore with High Sulfur and Iron

MO Xue-shi1,XIE Xian2,WANG Xiao2,TONG Xiong2

(1.Mengzi Mining&Metallurgy Co.Ltd.,Mengzi,Yunnan 661100,China; 2.Faculty of Land Resource Engineering,Kunming University of Science and Technology,Kunming 650093,China)

According to characteristics of high Sulfur-Iron Lead-Zinc ore,technical problems of sphalerite

(marmatite)and pyrite(pyrrhotine)separation were effectively solved by using new activator X-41 and collector Y-37 so as to observably improve Zinc concentrate grade and recovery.Technology breakthrough of sulfurarsenic separation was realized by means of combined inhibitor P-30 so that mineral processing efficiency of arsenic-bearing Sulfide ore was enhanced.

high Sulfur-Iron Lead-Zinc ore;difficult dressing Lead-Zine ore;new activator X-41;combined inhibitor P-30

TD913

A

1004-2660(2012)02-0005-06

2011-03-31.基金项目:国家自然科学基金项目(51174103).

磨学诗(1968-),男,广西人,工程师.主要研究方向:矿物加工及资源综合利用技术开发.