某低品位难选铜钼矿选矿试验研究

2012-09-23曾惠明

曾惠明

(湖南有色金属研究院,湖南长沙 410015)

某低品位难选铜钼矿选矿试验研究

曾惠明

(湖南有色金属研究院,湖南长沙 410015)

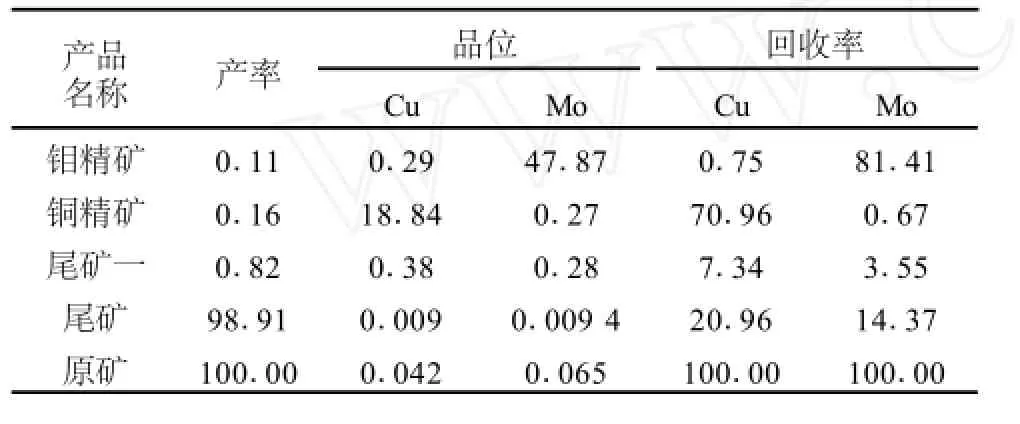

针对某低品位难选铜钼矿,进行了条件试验和全流程闭路试验研究,确定了铜钼的选矿回收工艺流程,在原矿含钼0.065%,含铜0.04%的前提下,得到钼精矿含钼47.87%,钼回收率为81.41%;铜精矿含铜18.84%,铜回收率为70.96%。

铜钼矿;低品位;铜钼分离

某铜钼矿属于大型火山玻璃体铜钼矿石,矿石中主要回收元素为钼,可综合回收元素有铜硫等,原矿含钼0.065%,含铜0.04%。该矿为原生硫化矿石,具有铜钼品位低、嵌布粒度细以及各种有价矿物共生关系密切而复杂等特点,铜钼分选回收难度大。试验根据矿石性质特点,采用铜钼硫混合浮选,经再磨再选分离出钼矿物和铜矿物的工艺流程,试验指标良好,为合理利用该铜钼矿资源和同类型铜钼矿石的选别提供参考依据。

1 原矿性质

该矿属于火山玻璃体高温矿床,原矿主要由呈墨黑色的火山玻璃体黑曜岩和呈肉红色的围岩矿石花岗岩组成,致密块状结构。钼的矿化主要发生在黑曜岩脉内,绝大部分是以辉钼矿的形式存在,多呈浸染状、星点状分布。铜矿物生成比辉钼矿要晚,主要是以黄铜矿的形式存在,多分布于辉钼矿的裂缝中。

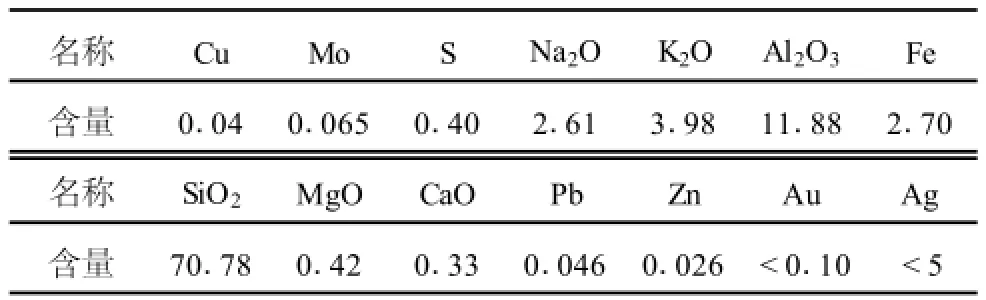

原矿的多元素分析结果列于表1。

表1 原矿多元素分析%

由原矿的多元素分析可知,原矿中主要有价元素为钼0.065%,可综合回收的元素有铜0.04%、硫0.40%等,主要脉石矿物为铝硅酸盐、二氧化硅、长石、方解石、白云石和高岭石等。

矿石中铜、钼的化学物相分析结果列于表2。

表2 铜钼的化学物相分析结果%

由表2的铜钼化学物相分析结果可以看出,铜钼的氧化率均较低。

矿物在原矿中的相对含量列于表3。

表3 矿物在原矿中的相对含量%

2 浮选试验

2.1 浮选方案的确定

针对该铜钼矿石的特点,可采用的原则工艺流程主要有两种类型:优先浮选钼的工艺和铜钼混合浮选再分离工艺。

考虑到试样原矿中钼品位低,嵌布粒度细的特点,采用优先浮钼工艺回收钼,钼粗选需要细磨才能保证钼的回收率,且原矿钼品位低,操作难控制,流程对原矿波动的适应性也不好,生产实施难度很大,鉴于此况采用铜钼混合浮选再分离的工艺。

铜钼混合浮选再分离工艺在处理这种低品位铜钼矿石时通常是在粗磨的条件下,尽量保证铜钼回收率的前提下丢掉大量的尾矿,将硫化矿从脉石矿物中分离出来,得到铜钼硫混合精矿,然后粗精矿再磨后进行钼、铜、硫矿物的分离。这种处理低品位铜钼矿石的方案具有低磨矿成本,易于操作,稳定性好的特点。

试验研究采用的铜钼混合浮选再分离工艺流程方案为:原矿粗磨细度为68%-0.074 mm,矿浆pH值为自然pH,采用捕收力强的丁黄药和兼有起泡性的捕收剂BP进行铜、钼、硫矿物的混合浮选,得到中间产品铜钼硫混合精矿和尾矿,混合精矿经细度为80%-0.043 mm的再磨后分别浮选钼矿物和铜矿物,得到钼精矿和铜精矿。

2.2 粗选条件试验

铜钼硫混合浮选阶段是保证铜钼回收率的基础,试验根据该矿矿石性质进行了一系列的条件试验,包括有磨矿细度条件、pH值条件、捕收剂种类条件、捕收剂用量条件、浮选时间条件等,以提高铜钼硫混合浮选指标。

2.2.1 磨矿细度试验

依据目的矿物的粒度分析结果和嵌布特性,原矿进行了磨矿细度从60%-0.074 mm至80% -0.074 mm的一系列试验,试验流程如图1所示,磨矿细度为变量,试验结果如图2所示。

图1 铜钼硫混合浮选阶段粗选试验工艺流程

由图2的磨矿细度试验结果曲线可以看出,当原矿的磨矿细度由60%-0.074 mm依次升高时,铜钼的回收率是依次增加的。从65%-0.074 mm的细度往后,回收率的增加不明显,且铜钼的粗精矿品位还有所下降。另外考虑到降低粗磨的成本,选择65%-0.074 mm为原矿的粗磨细度条件比较合适。

图2 磨矿细度试验结果曲线

2.2.2 捕收剂种类试验

捕收剂种类条件试验流程如图1所示,其他试验条件为固定值,捕收剂种类为变量,试验结果如图3所示。

图3 捕收剂种类条件试验结果

由图3的试验结果可以看出,不同的捕收剂对钼的回收率影响较小,对铜的回收率影响大。当选择丁黄药+BP的组合捕收剂时,铜钼的回收率和品位均较其他的捕收剂选矿指标要好,因此才有丁黄药+BP的组合捕收剂。

2.2.3 丁黄药用量试验

丁黄药用量条件试验流程如图1所示,其他试验条件为固定值,丁黄药的用量为变量,试验结果如图4所示。

图4 丁黄药用量条件试验结果

由图4的试验结果可知,随着丁黄药用量的增加,铜钼的回收率是增加的,但在70 g/t的用量以后,回收率变化不大,且铜钼的品位还有所降低。因此选择丁黄药的用量为70 g/t。

2.3 精选条件对选别指标的影响

铜钼硫混合精矿中含有部分没有解离的铜钼连生体以及与脉石的连生体。为了使目的矿物进一步解离,得到合格的精矿产品,试验对混合精矿进行了再磨再选。考察了再磨磨矿细度条件和硫化钠用量条件等几个主要精选影响因素对选别指标的影响。2.3.1 再磨细度条件试验

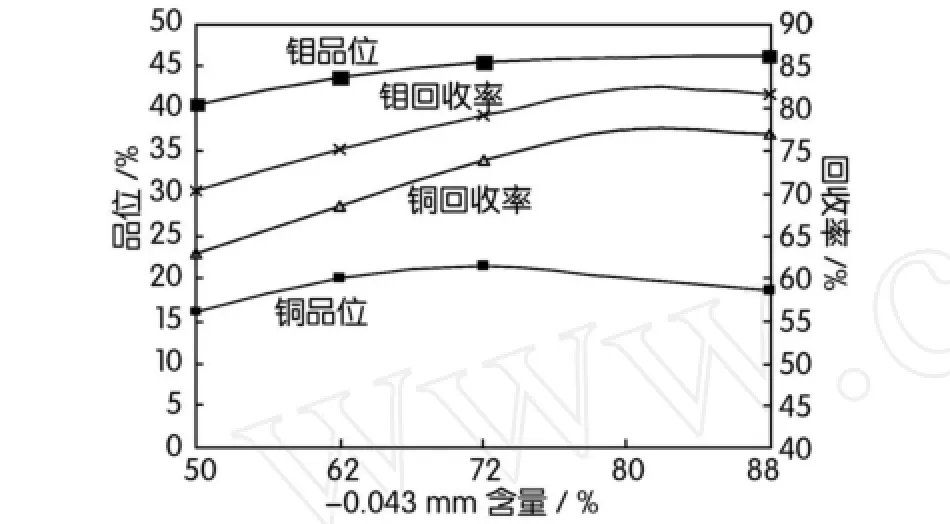

混合粗精矿再磨后再进行分离。再磨细度条件对选别指标的影响试验结果如图5所示。

图5 再磨细度条件试验结果

由图5的再磨试验结果可知,再磨的细度条件对降低铜精矿和钼精矿的互含很关键。再磨细度不够,互含就高,品位也难以提高;再磨细度提高到一定细度以后,精矿品位会降低。因此选择合适粗精矿再磨的细度条件为80%-0.043 mm。

2.3.2 铜钼分离硫化用量条件试验

铜钼分离采用常规的硫化钠抑铜浮钼的工艺。硫化钠用量条件试验结果如图6所示。

图6 硫化钠用量条件试验结果

由图6的硫化钠用量条件试验结果可知,随着硫化钠用量的增加,铜精矿和钼精矿的品位均是先升后降,过量的硫化钠也对钼的回收率造成伤害。因此适宜的硫化钠用量在150 g/t左右。

2.4 浮选闭路试验

浮选闭路试验是在浮选条件试验确定的最佳工艺参数的前提下,利用实验室静态的单元浮选试验模拟生产现场连续动态的的生产过程,从而获得小型试验的分选指标。

在以上各条件试验的基础上,进行浮选闭路试验研究。浮选闭路试验工艺流程如图7所示,浮选闭路试验结果列于表4。

图7 浮选闭路试验工艺流程

表4 浮选闭路试验结果%

3 结束语

1.该火山玻璃体铜钼矿属于低品位难选矿,矿石中的铜钼矿物的嵌布粒度粗细不均,铜钼选矿分离难度大。

2.试验采用粗磨丢尾-粗精矿再磨的原则工艺,对该种类型铜钼矿石的选别具有一定的参考意义。

3.铜钼的分离过程采用抑铜浮钼工艺,以硫化钠和FY的组合抑制剂为铜矿物抑制剂,取得了良好的铜钼分离效果。

4.浮选闭路试验结果表明,该低品位铜钼矿石实验室选矿试验采用混合浮选再分离的工艺流程,试验参数稳定,所得的分选指标较优且重现性良好,对同类型的铜钼矿石选别有指导意义。

[1] 陈代雄.浮选多金属硫化矿铜铅浮选分离工艺研究[J].有色金属(选矿部分),1997,(2):8-11.

[2] 陈代雄,杨建文,李观奇,等.高海拔地区复杂铜铅锌多金属硫化矿浮选试验研究及应用[J].有色金属(选矿部分),2009, (6):1-6.

[3] 叶力佳.安徽某低品位铜钼矿石的选矿试验研究[J].有色金属(选矿部分),2009,(1):4-8.

Abstract:The conditional test and the whole process of closed-circuit test are carried out according to the characteristic of a low-grade refractory copper and molybdenum ore.A good molybdenum concentration and a good copper concentration were obtained of which the molybdenum content is 47.87%,the molybdenum recovery reached 81.41%and the copper content is 18.84%,the copper recovery reached 70.79%by the determined mineral process.

Key words:copper-molybdenum mine;low-grade;separation of copper and molybdenum

The Mineral Processing Research on a Low-grade Refractory Copper-molybdenum Ore

ZENG Hui-ming

(Hunan Research Institute of Nonferrous Metals,Changsha410015,China)

TD92

A

1003-5540(2012)03-0005-03

2012-02-22

曾惠明(1984-),男,助理工程师,主要从事选矿工艺研究工作。