参考济南道路工况的纯电动汽车能量回馈策略

2012-09-20黄万友程勇曹红张海波

黄万友, 程勇, 曹红, 张海波

(1.山东大学能源与动力工程学院,山东济南 250061;2.山东宝雅新能源汽车有限公司,山东济南 251010)

0 引言

能量回馈可以有效回收电动汽车滑行和制动过程中的能量,对提高整车能量利用率及延长续驶里程具有重要意义[1]。能量回馈包括滑行能量回馈和制动能量回馈,电动汽车能量回馈过程可控,回馈电流可柔性调节,因此可以通过优化控制策略使制动效果与能量回收效果达到综合最佳[2]。

能量回馈控制策略的优化目标是在确保乘客舒适性的前提下,提高能量回收效率[3]。国内外众多学者围绕能量回馈控制策略的开发、回馈模式的实现及制动有效性的评价等进行了大量研究[4-6]。谢长君等人针对能量回馈时电机制动力矩的控制,采用粒子群优化算法对控制参数进行了全局优化,提高了能量利用率[7];冯能莲等人围绕制动能量回馈系统和ABS协调匹配,对恒值能量回收、定速率能量回收及最大化能量回收模式的适应性进行了分析,指出采用最大能量回收控制策略时制动能量回收效果最优[8];彭栋等基于模糊控制策略,采用机械制动力矩与能量回馈制动力矩的动态调整方法,在保证制动安全性的前提下,实现了制动能量的有效回收[9]。已有的研究工作多基于仿真技术进行,未充分考虑车辆实际行驶工况对能量回馈的影响。

电动汽车回馈过程除与车辆参数、能量回收系统结构和控制策略等诸多因素相关外,还受到行驶工况的影响[10-11]。本文对济南市车辆行驶工况进行了测试分析,并基于该工况中车辆滑行和制动特点开发了能量回馈控制策略,采用纯电动轿车进行了实车测试验证。

1 济南市道路工况分析

济南市道路工况测试用纯电动车辆参数为:整备质量,1 059 kg;迎风面积,2.82 m2;车轮半径,273 mm;传动系主减速比,4.778;挡位传动比,1.424;磷酸铁锂电池组,77V/180 Ah;三相交流感应驱动电机,7.5 kW/3 400 r/min;试验时车辆载荷为330 kg。试验中记录了车辆车速、电机转速、转矩、电池组总电压、总电流等参数。

1.1 行驶工况分析

对采集到的数据样本进行运动学片段特征值分析、主成分分析及快速聚类分析,基于车速、道路坡度及车辆平均功率等能耗状态信息构建了如图1所示的济南市车辆行驶工况,行驶工况部分典型特征值如表1所示。

图1 济南市车辆行驶工况Fig.1 Representative driving cycle of Jinan

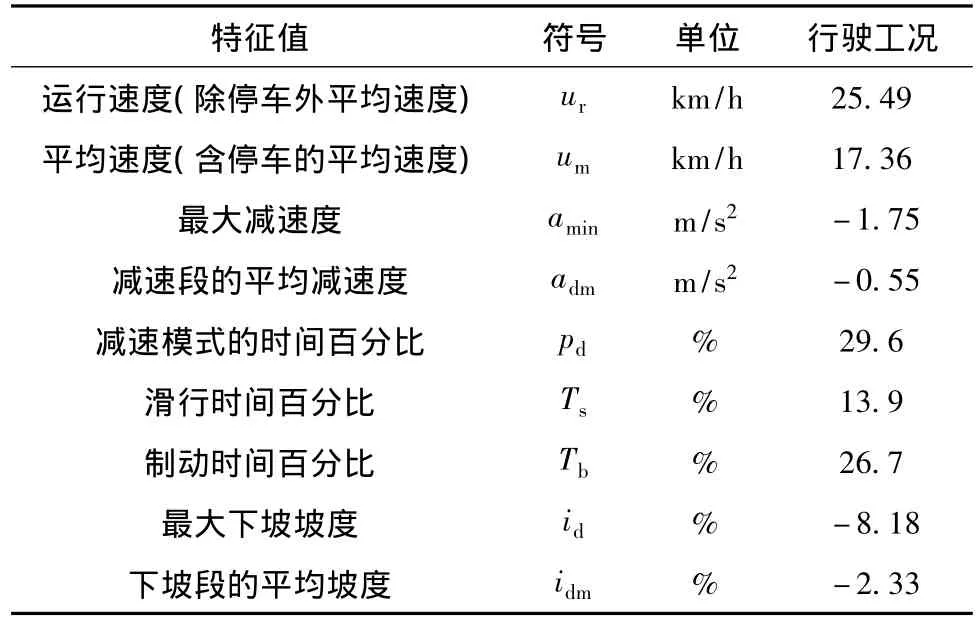

表1 济南市车辆行驶循环部分典型特征值Table 1 Typical characteristic values of Jinan driving cycle

由表1可知,济南市车辆行驶工况中车辆平均速度为17.36 km/h,车辆加减速比较频繁,其中减速模式的时间比例为29.6%,滑行时间和制动时间占车辆总运行时间的40.6%,平均减速度和平均下坡坡度分别为-0.55 m/s2和-2.33%。可见在济南市区对纯电动汽车高速滑行及制动时进行能量回馈具有重要意义。

1.2 能量回馈速度特性及控制策略评价依据

车辆在实际道路行驶时,每一瞬间能量E可表示为

图2 济南市车辆行驶工况下能量随车速变化关系Fig.2 Energy dissipated over the speed range below the given speed

由图2可知,完成济南市一个循环工况所需的驱动能量为2 485 kJ,制动可回收能量为1 183 kJ,占驱动能量的47.5%。在车速10~45 km/h区间内可回收的能量占整个循环制动能量的84.6%。由图1及表1可知,济南市车辆行驶工况中平均运行速度为25.49 km/h,45 km/h以上的速度段所占比例较小,因此,图2中45 km/h以上速度区间表现出的驱动能量及可回收能量很少。考虑到车辆在低速时进行能量回馈,可回收的能量很少,且驱动电机系统发电效率较低,甚至对于异步电机需要施加励磁电流以得到转子磁链,此时发电电流尚不能弥补建立转子磁链所需电流,在低速时不宜进行能量回馈,为此设定滑行能量回馈下限车速为10 km/h。

图2给出了济南市车辆行驶工况下可回收能量的最大值,可用于对所制定控制策略的完善程度进行评价。

2 滑行能量回馈策略

在济南市道路工况中,最高车速为60 km/h,但滑行时间比例为13.9%,济南市为半盆地地形,道路具有较高坡度,使得车辆具有一定的滑行能量可供回收。进行滑行能量回馈时,在维持车辆与传统车辆驾驶性能相近的前提下,尽可能获得最佳能量回馈效率。为此,对传统汽车滑行时发动机的阻力进行了测试,以此作为滑行能量回馈时电机制动转矩的参考,进行车辆能量回收。

2.1 传统车辆滑行时发动机阻力的测试

利用底盘测功机寄生功率的测量方法[12],对车辆滑行时发动机阻力进行了实车测试。测试时,利用反拖电机驱动滚筒旋转,使其线速度达到96 km/h以上,开始自由滑行,测量滚筒线速度vx和滑行时间Δtx,据式(3)计算得到底盘测功机寄生功率Pv1x;然后将车辆驱动轮置于滚筒上,驱动滚筒旋转,至96 km/h以上后,车辆油门踏板完全松开,在滚筒上带挡滑行,重复上述过程,测试得到寄生功率Pv2x,进而据式(4)计算得到车辆滑行时发动机阻力Pvx。

式中:Pv1x为vx速度时的寄生功率,kW;vx为(88,80,72,64,56,48,40,32,24)km/h;Δtx为(vx-vx-1)速度段的滑行时间,s;D为底盘测功机基本惯量。

实测长安新星SC6350C微型客车和福特蒙迪欧2.5 V6旗舰型自动挡轿车滑行时拖动发动机消耗功率如图3所示。

图3 车辆滑行时发动机阻力功率Fig.3 Conventional vehicles coasting resistance power

由图可见,传统车辆在滑行时,发动机的拖动功率较大,而电动汽车电机惯量较小,使得车辆在滑行时拖动功率相差较大。因此,在纯电动车辆加速踏板回零时,参照传统车辆反拖阻力,驱动电机施加滑行制动转矩,进行滑行能量回馈。

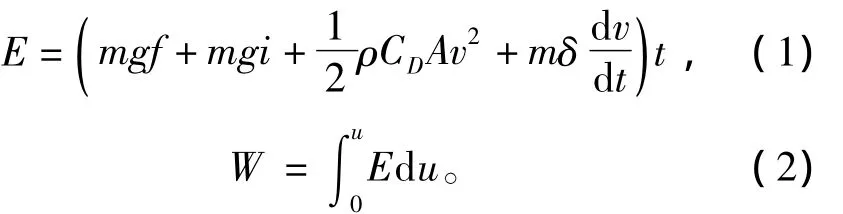

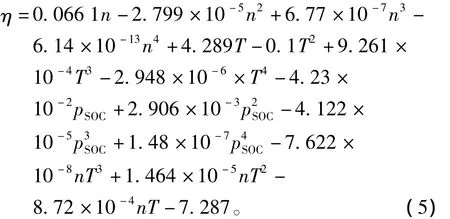

2.2 能量回馈效率模型

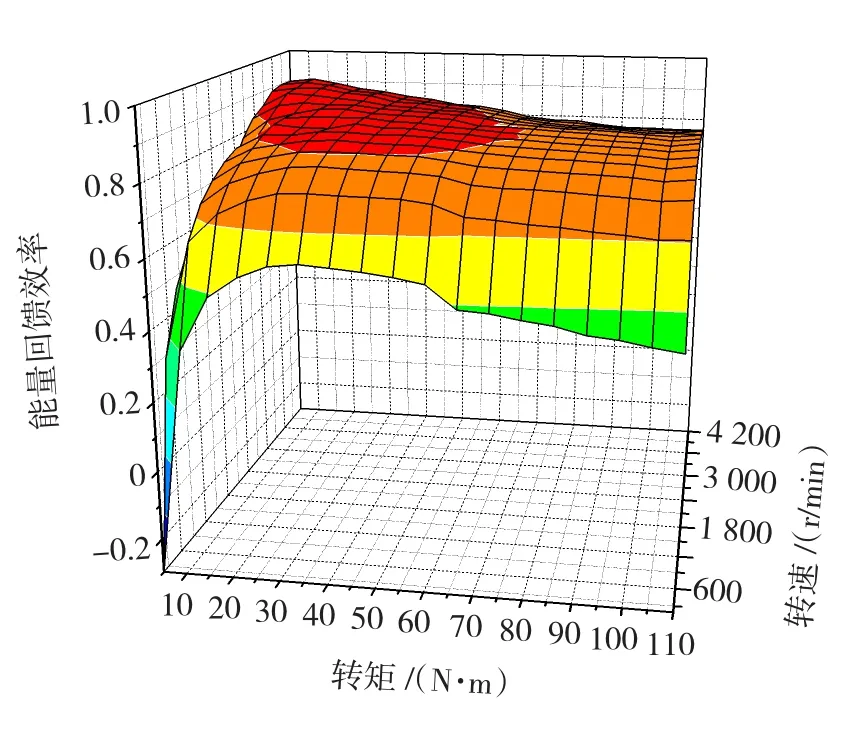

为了进行高效的滑行能量回馈,在纯电动汽车动力总成关键部件性能测试试验台上,研究了能量回馈效率与电机转速、电机转矩及电池组荷电状态(state of charge,SOC)之间的关系,得到了试验用车辆能量回馈效率模型如式(5)所示,该模型可为开发高效的滑行能量回馈控制策略提供依据。式中:η为能量回馈效率,%;n为电机转速,r/min,由于试验车辆驱动电机通过一固定速比直接驱动前轮,车速与电机转速成比例关系;T为电机制动转矩,N·m;pSOC为电池组荷电状态,%。

图4显示了电池组SOC为70%时,动力总成系统能量回馈效率特性。

图4 电池组SOC为70%时能量回馈效率Fig.4 Energy feedback efficiency MAP at pSOC=70%

可见,在相同SOC及电机转速下,存在最佳制动转矩,使得能量回馈效率最高。由于车辆在滑行时具有的能量是一定值,能量回馈效率越高,就可使滑行能量更多的被有效利用。

2.3 基于最优效率的滑行能量回馈策略

2.3.1 制动转矩施加时的动态矩阵预测控制

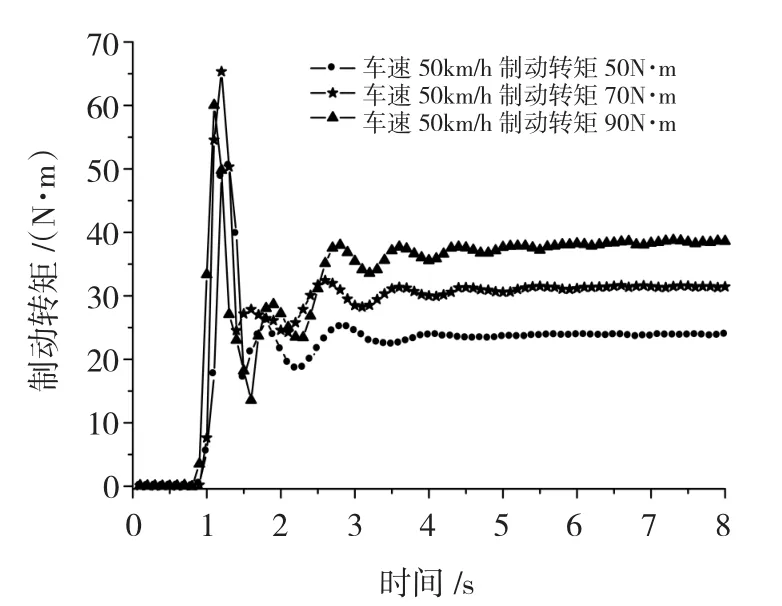

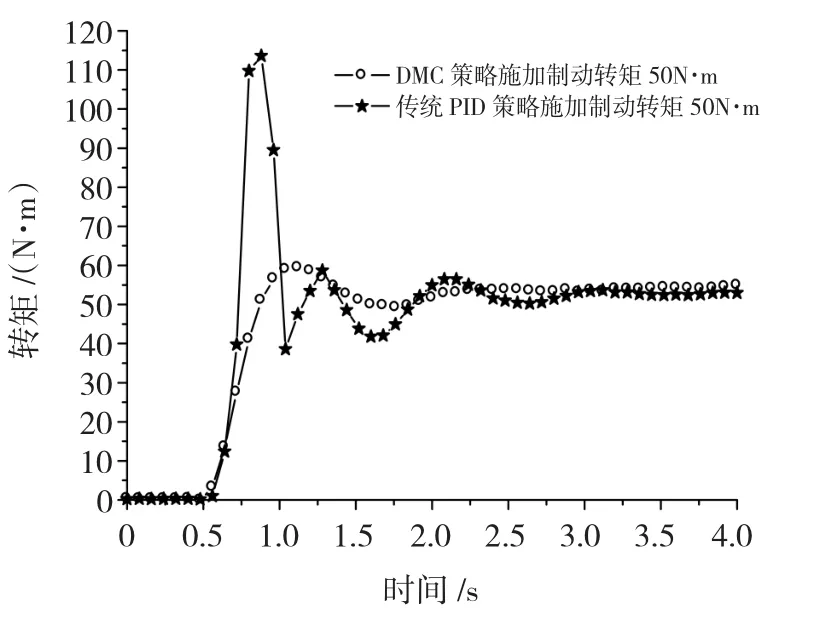

在电机加载试验台上,模拟车速为50 km/h,施加制动转矩分别为50 N·m、70 N·m及90 N·m时电机响应曲线如图5所示。

由图可见,在制动开始时,制动转矩出现大的波动,会引起车辆抖动,使汽车平顺性变差,并导致电池组充电电流冲击,使得电池组循环寿命下降。为有效抑制制动转矩施加时转矩的波动,采用了动态矩阵控制算法(dynamic matrix control,DMC),根据控制电机实测的阶跃响应曲线构造动态模型,在控制过程中进行滚动优化和反馈校正,这种方法有较好的瞬态跟踪性能和对模型失配的鲁棒性[13]。

图5 制动转矩施加时的电机响应曲线Fig.5 The response curve of motor at braking torque changing sharply

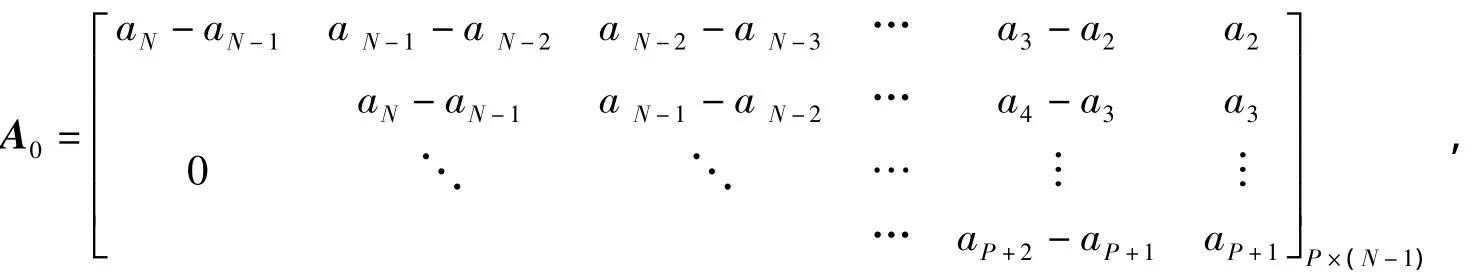

据济南市车辆行驶工况的平均运行车速25 km/h,试验车辆电机额定转矩67 N·m确定基准工况,以25 ms采样周期测试电机制动转矩阶跃响应,确定预测模型向量 a=[0,0.18,1.21,3.23,6.18,9.87,14.06,18.47,22.85,26.99,30.72,33.94,36.61,38.74,40.35,41.51,42.29,42.75,42.96,42.95,42.75,42.39,41.90,41.34],测试结果表明,在 600 ms时,阶跃响应的采样值与阶跃响应稳态值接近[14],据此确定模型时域长度为600 ms,计24个点。

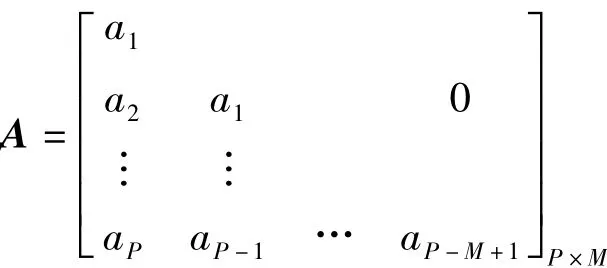

预测模型输出误差为e(k),以二次型目标函数最小为指标,得到式(6)所示驱动电机系统输入为电机转矩需求增量ΔT(k)的最优控制律,并据式(7)计算得到实际控制量T(k)作用于驱动电机[13]。

为简化参数整定,Q通常取相同值,文中Q=diag(1)P×P;为提高系统响应的快速性,λ=diag(0)M×M;为增强控制系统对干扰的校正能力,取h=[1,1,…,1];在参数整定时,一般固定M,只对P进行调整。对于单调特性对象,M=1~2,对于振荡特性对象,M取4~8[14],通过试验确定M=4;P的取值应覆盖系统阶跃响应的主要变化部分,依据实测的预测模型向量a,综合考虑控制系统的稳定性和快速性,通过试验确定优化时域长度P=14。

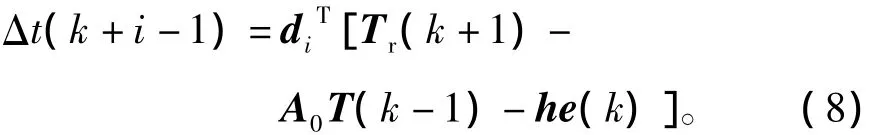

将式(6)展开,可得到k到k+M-1时刻顺序开环控制增量为

式中,diT为矩阵D的第i行。在DMC控制过程中,采用闭环控制算法,实现滚动优化策略,即只采用即时控制增量Δt(k)构成k时刻实际制动转矩t(k)=t(k-1)+Δt(k)给驱动电机系统,到下一时刻,又通过优化求解得到 Δt(k+1)[15]。

由于控制矩阵D的计算量比较大,为减小控制系统实时运算工作量,利用Matlab对矩阵D进行离线计算,得到控制系数,d14=[0,0.370 9,1.338 6,0.131 7,-0.124 2,-0.185 6,-0.098 8,-0.054 4,0.063 7,0.114 5,0.091 2,0.073 3,- 0.012 4,-0.142 0]。

整车控制器中DMC控制算法的在线计算包括初始化和实时控制两部分[15],初始化模块是在DMC开始运行的第一步,检测出对象的实际输出,并设定为预测初值。所设计的控制策略中,在制动转矩开始施加时采用DMC控制,因此设定系统的初始预测值为t(i)=0。从第二步起转入实时控制模块,DMC控制算法的初始化和实时控制流程如图6所示。

整车控制器中能量回馈策略根据司机驾驶需求,得到驱动电机系统需求制动转矩。电机系统完全作为执行器,整车控制器通过CAN总线发送需求转矩信息给电机控制器,控制驱动电机进行能量回馈。针对交流异步电机,控制策略采用动态矩阵预测控制算法计算并施加制动转矩时,电机响应特性如图7所示。可见,在不改变电机响应速度的前提下,采用DMC策略能够有效抑制电机制动转矩波动,减小车辆冲击感。

图6 DMC在线计算流程图Fig.6 Flowchart of DMC real-time calculation

图7 DMC策略与传统策略施加制动转矩对比Fig.7 Comparison of braking torque response between DMC strategy and conventional strategy

2.3.2 基于最优效率的滑行能量回馈策略

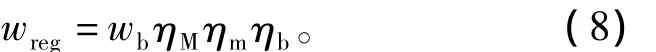

电动汽车滑行时可回馈到蓄电池的能量wreg[16]为

其中:wb为可供回收的能量;ηM为机械传动效率;ηm为电机系统整体发电效率;ηb为电池组充电效率。车辆在滑行过程中,wb为与车速和道路坡度相关的固定值;由于车辆采用固定挡位,ηM可视为常数;由式(8)可知,滑行时回馈能量主要受ηm及ηb影响。定义能量回馈效率η=ηmηb。

滑行能量回馈策略根据式(5)所示动力总成系统能量回馈效率模型η=f(n,T,pSOC),在能量回馈过程中,使车辆动力系统按照最佳控制轨迹运行,实现基于最佳效率的能量回馈控制策略。

车速高于10 km/h,加速踏板和制动踏板行程都为零时,进行滑行能量回馈。滑行能量回馈控制策略中,参考福特蒙迪欧自动挡轿车滑行时发动机阻力矩,通过实车在线标定确定电机制动转矩优化范围。在转矩优化控制时,根据电机当前转速及电池组SOC信息,依据式(5)所示能量回馈效率模型,按照牛顿法对制动转矩T进行最优选取。

运算中,控制|Tk+1-Tk|≤ε,得到需求制动转矩参考值Tr=Tk+1。

3 制动能量回馈策略

制动时,在确保车辆有效制动的同时,应尽可能多的回收能量。由图2可知,车速u<10 km/h时制动能量只占整个循环制动能量的3%,且低速时能量回馈效率较低,因此在车速较低时可不进行制动能量回收。

为了保护电机系统及电池组,延长其使用寿命,车辆制动转矩在能量回馈过程中还受到电机温度、电池组SOC及电池温度的制约。

3.1 制动能量回馈限制因素

3.1.1 电机温度

济南市车辆行驶工况测试过程中监测结果表明,所用车辆在济南市区连续运行时,在不进行能量回馈时电机绕组温度稳定在95℃左右,温升约为70℃。如果采用能量回馈,还会引起电机绕组温度进一步升高,因此,在制动能量回馈时应根据电机温度来限制最大制动转矩。

3.1.2 电池组SOC

车辆在紧急制动时,回馈电流较大。而在电池组SOC较高时进行能量回馈,极化现象严重,电流接受能力降低。此时,进行大电流能量回馈,会导致锂离子沉积、电池组容量保持能力下降及循环寿命缩短,因此在电池组SOC较高时应限制最大回馈电流。

3.1.3 电池组温度

在低温时,长时间采用大电流能量回馈,会导致锂离子在负极表面析出结晶,结晶累积到一定程度后刺破隔膜,引起正负极短路。因此,在电池组温度较低时也应限制回馈电流。

3.2 基于滑动率的制动能量回馈策略

车辆行驶时制动力系数受道路材料、路面状况及车速等因素影响[17],为保证制动安全性,在制动能量回馈时采用基于滑动率的控制策略。

滑动率s反映了车轮运动中滑动成分所占的比例,定义为[17]

式中:uw为车轮中心的速度;rr0为未施加制动力时车轮滚动半径;ωw为车轮角速度。

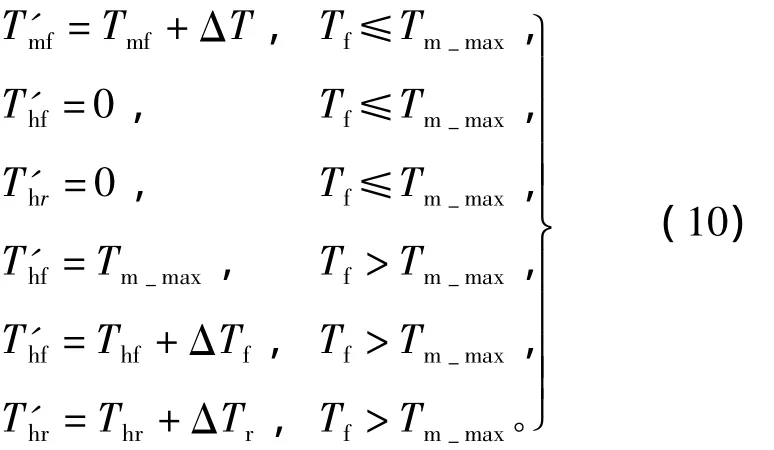

制动能量回馈时,整车控制器根据制动踏板信号进行司机驾驶意图识别,利用滑动率信息调整转矩分配。制动力矩增量计算采用模糊控制策略,以实时检测得到的制动踏板信号和滑动率为输入参数,输出为期望制动力矩变化ΔT。当车轮的滑动率及滑动率变化率在设定值以内时,制动所需的力矩增量优先由电机制动部分提供,当电机制动力矩达到当前条件下允许极限值Tm-max时,需调整前后轮液压制动力矩满足制动需求,调整过程为

TXb为地面制动力矩,当车轮滚动时,TXb随踏板行程β增加成正比例变大,即

当前轮滑动率达到设定限值时,需减小前轮制动力矩Tf,增加后轮制动力矩Tr。当Tf≤Tm-max时,电机制动转矩减小 ΔTf;若此时Tf>Tm-max,保持电机制动转矩为Tm-max不变,前轮机械制动转矩减小ΔTf。调整过程如式(12)所示。

式(10)、(11)及(12)中,Tm为电机制动转矩,Tmf为前轮电机制动转矩,Thf为前轮机械制动转矩,Thr为后轮机械制动转矩,ΔT为转矩增量。

当前、后车轮滑动率都达到设定值时,根据滑动率信息实时调整电机制动力矩和机械制动力矩,使制动力分配尽量靠近I曲线,保证车轮不抱死。当制动力矩需求变小时,优先减小机械制动力矩。

4 道路测试结果

为对开发的能量回馈策略进行验证,采用纯电动轿车进行实车测试。车辆参数为:整车质量1 148 kg,车轮半径0.294 m,该车配有192 V/100 A·h磷酸铁锂电池组,20 kW/3000 r/min交流异步电机,电机的能量回收制动力矩只作用于车辆前轴。

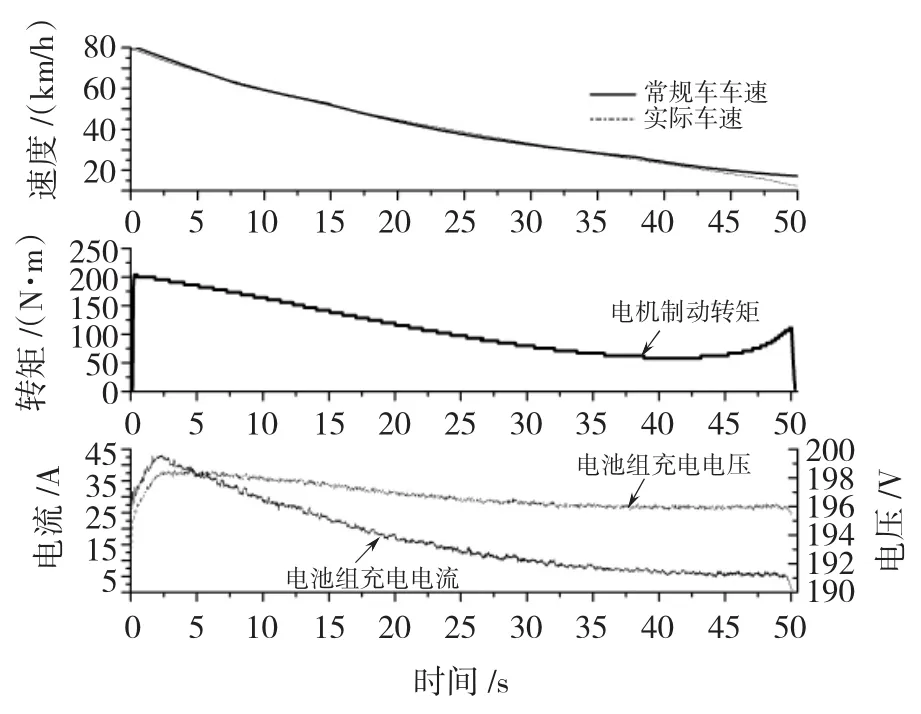

图8为动力电池组SOC为69%,车辆以80 km/h的初速度开始滑行时的能量回馈结果,由电池组充电电压及充电电流可知,回收能量为170 kJ,电池组容量增加0.24 A·h。车辆滑行时制动力矩由电机提供,在滑行能量回馈开始和结束时对施加转矩进行DMC预测控制,有效抑制了转矩波动;在滑行过程中,参考传统车辆滑行时发动机阻力,基于式(4)进行最优效率能量回馈。由图8可知,进行滑行能量回馈时,车速变化平滑,与传统车辆相近,保持了司机驾驶舒适性,说明开发的滑行能量回馈控制策略是有效的。

图8 实测滑行时能量回馈结果Fig.8 Energy feedback result under coasting condition

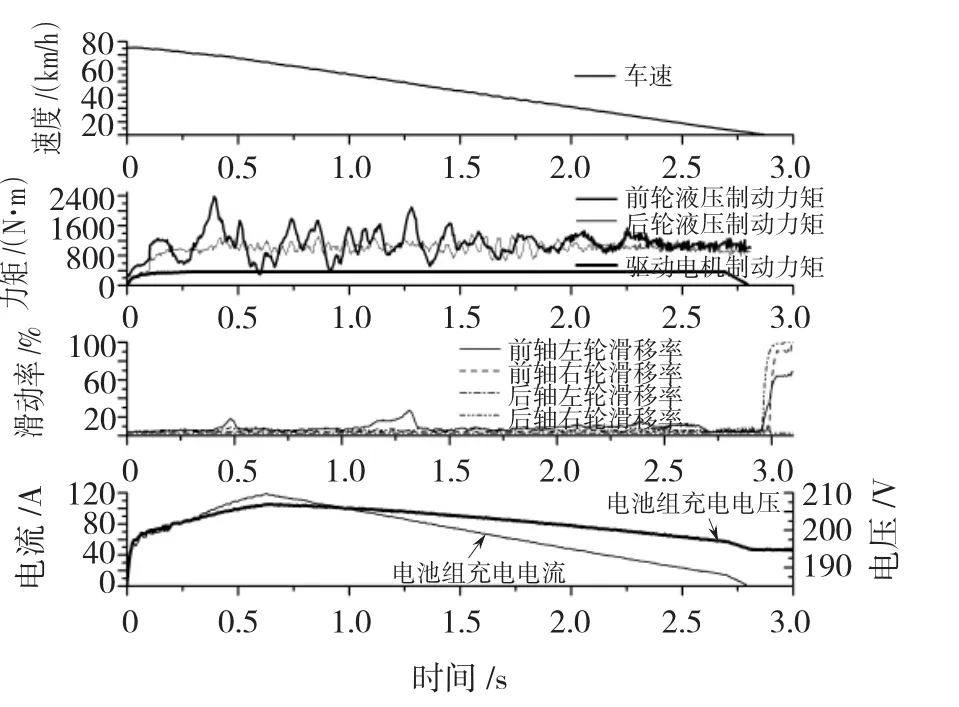

图9为动力电池组SOC为60%,车辆在高附着路面(干沥青路面)上,以75 km/h的初速度开始紧急制动时的能量回馈结果。

由图9中电池组充电电压及充电电流可知,回收能量为39 kJ,电池组容量增加0.05 A·h,表明,车辆紧急制动时,虽然电机制动力矩达到最大,但控制器根据滑移率对前、后轴机械制动力矩进行调节,制动时间缩短,使大量的动能通过摩擦转为热能,与相同车速下滑行能量回馈相比,回收的能量较少。

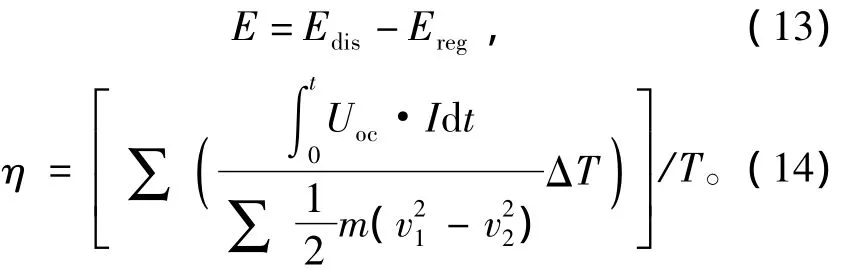

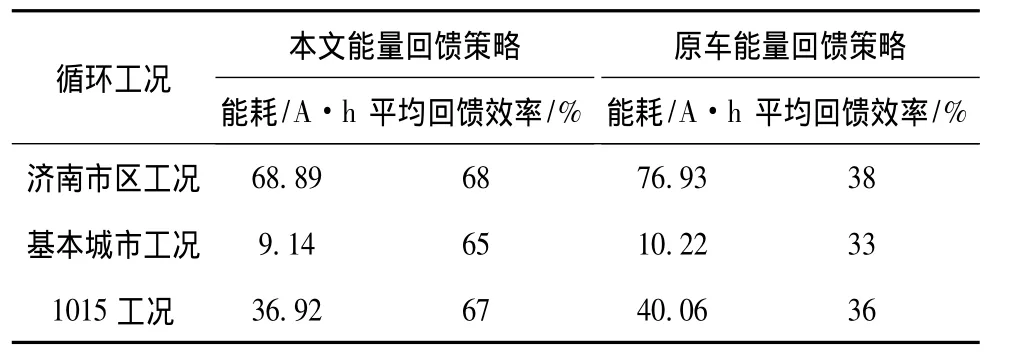

为考核控制策略的有效性,基于道路循环工况进行了实车测试。由于纯电动车辆在济南市区运行时车速不高,据此选择平均车速较低的基本城市循环、日本1015工况循环及图1所示的济南市车辆行驶工况循环,对比了采用所开发的能量回馈控制策略与原车控制策略时动力电池能耗情况,试验时车辆在底盘测功机上按照各循环工况连续运行6次,初始SOC为100%,结果如表3所示。表3中能耗E和平均回馈效率η分别为

图9 实测车辆紧急制动时能量回馈结果Fig.9 Energy feedback result at vehicles emergency braking condition

式中:Edis为电池组放电时电流积分的结果;Ereg为能量回馈电池组充电时电流积分结果;Uoc为电池组开路电压;I为充电电流;m为汽车质量;v1、v2分别为能量回馈的ΔT时间内起始车速和终止车速;T为总回馈时间。

表2 车辆能耗情况测试结果对比Table 2 Comparison of energy consumption in different driving cycles

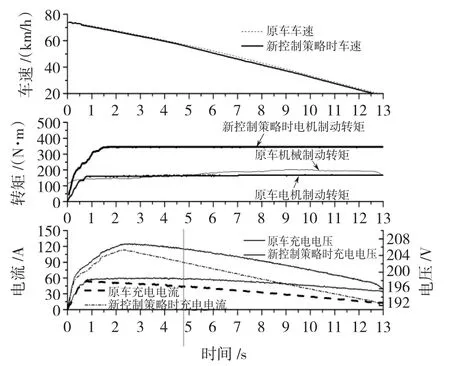

由表2可知,采用本文能量回馈控制策略,平均回馈效率较原车提高了近30%,能耗可相对减少约10%。使得纯电动汽车回收能量大幅提高的措施除高效回收滑行能量外,还包括最大限度回收车辆轻度制动时的动能。由图1所示济南市车辆行驶工况可知,车辆行驶时制动减速度a<1 m/s2的时间占总制动时间的90.4%,可见对车辆轻度刹车时,完全由电机提供制动转矩,进行能量回馈具有重要意义。实测车辆轻度制动时能量回馈结果如图10所示。其中,竖直线处由上到下顺序依次为:新控制策略时充电电压、新控制策略时充电电流、原本充电电压及原车充电电流。

图10 实测轻度制动时能量回馈结果Fig.10 Energy feedback result at mild braking condition

按照济南市车辆行驶工况运行时,计算得到新策略回收能量为844 kJ,回收了图2所示的可回收能量的84%,而原车仅能回收49%,可见本文开发的能量回馈策略是有效的。

5 结论

1)构建了济南市车辆行驶工况,分析认为制动能量占驱动能量的47.5%,且集中在车速10~45 km/h区间内,城市工况可回收能量最大值可作为对能量回馈控制策略完善程度评价的参考。

2)参考传统车辆滑行阻力,基于能量回馈效率模型开发了滑行能量回馈控制策略,最大限度回收车辆滑行时的能量;并采用DMC控制策略抑制转矩波动,改善驾驶舒适性。

3)考虑电机温度、电池组SOC及电池温度对驱动电机最大制动转矩的限制,基于滑动率合理分配机械制动力和电机制动力,开发了制动能量回馈控制策略,确保车辆制动稳定性。

4)实车试验表明,本文开发的能量回馈策略是有效的。

[1]李国斐,林逸,何洪文.电动汽车再生制动控制策略研究[J].北京理工大学学报,2009,29(6):520 -524.

LI Guofei,LIN Yi,HE Hongwen.Regenerative braking control strategy for electric vehiclep[J].Transactions of Beijing Institute of Technology,2009,29(6):520-524.

[2]张毅,杨林,朱建新,等.电动汽车能量回馈的整车控制[J].汽车工程,2005,27(1):24 -27.

ZHANG Yi,YANG Lin,ZHU Jianxin,et al.The control strategy of energy regeneration for electric vehicle[J].Automotive Engineering,2005,27(1):24-27.

[3]S.R.Cikanek,K.E.Bailey.Regenerative braking system for a hybrid electric vehicle[C]//Proceedings of the American Control Conference,May 8-10,2002,Anchorage,AK.2002,4:3129 -3134.

[4]李珂,张承慧,崔纳新.电动汽车用高效回馈制动控制策略[J].电机与控制学报,2008,12(3):324-330.

LI Ke,ZHANG Chenghui,CUI Naxin.High efficiency regenerative braking control strategy for electric vehicle[J].Electric Machines and Control,2008,12(3):324 -330.

[5]安强,叶敏,曹秉刚.基于神经网络PID的电动汽车能量回收技术[J].军事交通学院学报,2008,10(2):65 -70.

AN Qiang,YE Min,CAO Binggang.Energy recovery for electric vehicle Based on neural PID[J].Journal of Academy of Military Transportation,2008,10(2):65-70.

[6]姚国春,陈寿孙,韩聚奎,等.新型混合动力汽车再生制动控制系统的实现[J].公路交通科技,2007,24(4):150-154.

YAO Guochun,CHEN Shousun,HAN Jukui,et al.Development of a novel regenerative braking energy reclaim control system for hybrid vehicle[J].Journal of Highway and Transportation Research and Development,2007,24(4):150 -154.

[7]谢长君,全书海,姚玲.基于粒子群优化模糊控制器的电动汽车再生制动控制策略研究[J].武汉理工大学学报:交通科学与工程版,2008,32(4):669 -672.

XIE Changjun,QUAN Shuhai,YAO Ling.Research on control strategy of regenerative braking in electric vehicle based on particle swarm optimization fuzzy logical controller[J].Journal of Wuhan University of Technology:Transportation Science & Engineering,2008,32(4):669-672.

[8]冯能莲,么居标,俞黎明,等.电动汽车再生制动控制策略[J].北京工业大学学报,2008,34(12):1332 -1338.

FENG Nenglian,YAO Jubiao,YU Liming,et al.Control strategy of EV regenerative braking[J].Journal of Beijing University of Technology,2008,34(12):1332-1338.

[9]彭栋,殷承良,张建武.混合动力汽车制动力矩动态分配控制策略研究[J].系统仿真学报,2007,19(22):5254-5259.

PENG Dong,YIN Chenglinag,ZHANG Jianwu.Braking control strategy study for hybrid electric vehicle with braking torque dynamic distribution[J].Journal of System Simulation,2007,19(22):5254-5259.

[10]Jonas Hellgren,Erik Jonasson.Maximization of brake energy regeneration in a hybrid electric parallel car[J].International Journal of Electric and Hybrid Vehicles,2007,1(1):95 -121.

[11]郭金刚,王军平,丁雷,等.基于中国城市运转循环的能量回收特性分析[J].机械科学与技术,2010,29(4):519-523.

GUO Jingang,WANG Junping,DING Lei,et al.Analysis of energy recovery characteristics based on Chinese city driving cycle[J].Mechanical Science and Technology for Aerospace Engineering,2010,29(4):519-523.

[12]JJF 1221-2009.汽车排气污染物检测用底盘测功机校准规范[S].

[13]诸静.智能预测控制及其应用[M].杭州:浙江大学出版社,2000.12:35-40.

[14]闵永军.车辆排气污染物测试技术研究与工程实现[D].南京:东南大学仪器科学与工程学院,2006.

[15]杨风和.VMAS195汽车排放测试工况控制系统的研究[D].南京:南京林业大学汽车与交通工程学院,2007.

[16]张毅.纯电动轿车动力总成控制系统的研究[D].上海:上海交通大学机械与动力工程学院,2007.

[17]余志生.汽车理论[M].北京:机械工业出版社,2000:71-77.