截渗墙工程施工质量控制

2012-09-19刘福成张朝晖

王 平,刘福成,张朝晖

(1.松辽水利水电开发有限责任公司,吉林 长春 130061;2.中国水利水电第一工程局有限公司,吉林 长春 130062;3.中国水利水电第六工程局有限公司,辽宁 丹东 118200)

1 工程概况

哈达山水利枢纽(一期)防护区工程是对原二松堤防进行加高培厚,基础防渗采用全封闭截断式的复合防渗体,即上部为水泥土截渗墙,下部为高喷截渗墙,中间为旋摆高喷搭接。截渗墙总长度12550 m。其中:水泥土截渗墙120000 m2;钻孔160000 m;摆喷64000 m;旋喷5400 m。

截渗墙地层构造自上而下主要为中砂层、砾质粗砂层、细砾层、砂砾卵石含少量粘性土层及粉砂质泥岩。

2 施工技术指标及施工参数

2.1 水泥土截渗墙设计技术指标

墙体无侧限抗压强度不小于1.0 MPa;渗透系数不大于i×10-6cm/s(1≤i≤5);渗透破坏比降不小于100;设计允许渗透比降为50;成墙最小厚度(有效厚度)不小于20 cm。

2.2 高喷截渗墙设计技术指标

摆喷最小厚度不小于13 cm;渗透系数不大于i×10-6cm/s(1≤i≤5);墙体抗压强度:2~5 MPa;渗透破坏比降不小于200。

2.3 确定施工参数

根据设计试验任务书,完成了3个试验,即:水泥土截渗墙、高喷围井、水泥土截渗墙与高喷截渗墙搭接试验,经过施工单位、监理、设计、业主和专家组的共同讨论研究,确定了截渗墙的施工工艺及各项施工参数。

1)水泥土截渗墙施工参数。水泥掺量为13%;水灰比1.8∶1;平均下沉速度为0.5 m/min;平均上提速度为0.9 m/min;浆液压力不小于0.5 MPa。

2)高喷截渗墙施工参数。喷嘴直径1.7~2.0 mm;提升速度:摆喷在中砂、砾质粗砂层提速为15 cm/min,细砾层为10 cm/min,泥岩层为8 cm/min;旋喷提升速度为8 cm/min;摆速(细砾层、泥岩)10次/min,(中粗砂)15次/min;旋喷转速 8转/min;水泥浆泵压力 0.4~1.0 MPa,空压机工作压力 0.6~0.8 MPa,高压水泵压力 35~40 MPa。

3)该工程截渗墙结构形式采用上部水泥土截渗墙和下部高喷截渗墙相结合的复合防渗体设计方案。水泥土截渗墙采用三头搅拌桩机“二喷二搅”一次性成墙的施工方式;高喷截渗墙采用摆喷对接结构形式,孔距1.3 m,分两序施工,Ⅰ序孔摆角60度,Ⅱ序孔摆角30度,墙体深入泥岩0.5 m。水泥土截渗墙与高喷截渗墙搭接处采用摆喷和旋喷,旋喷高度为0.6 m,为了减少钻孔的工程量摆喷和旋喷采用同孔施工。

2.4 施工质量检查

水泥土和高喷截渗墙施工完成后按照设计技术要求采用开挖、钻孔取芯、无损检测3种方法对墙体进行质量检查。

3 水泥土截渗墙施工过程及质量控制

3.1 施工程序

1)施工平台修筑。为满足桩机在施工过程中平稳、牢固、移动的要求,在截渗墙轴线两侧修筑10 m宽,0.5~1.0 m高的施工平台。

2)施工测量。施工平台修筑完成根据设计图纸对水泥土截渗墙轴线进行测量放样。

3)导沟开挖。沿着水泥土截渗墙轴线开挖导沟,导沟宽和深均为0.5 m左右。

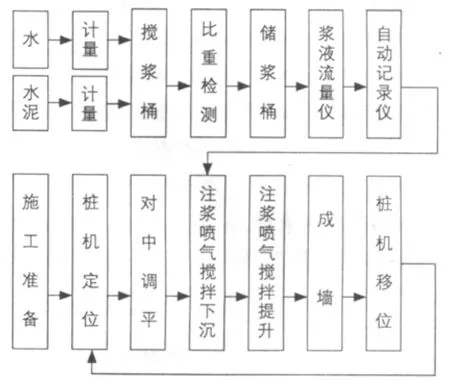

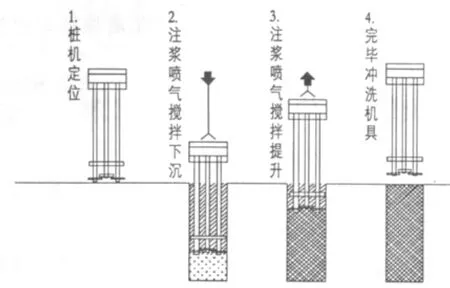

4)水泥土截渗墙施工。采用三头搅拌桩机“二喷二搅”一次性成墙的施工方式,水泥土截渗墙成墙施工工艺流程见图1、图2。

3.2 浆液性能控制

水泥浆液按试验确定的水灰比1.8∶1进行配制,经计算浆液理论比重为(1.32±0.02)g/cm3,要求施工单位现场对每罐浆液用比重计进行量测,并作记录,不合格浆液禁止使用。监理人员对现场检测记录进行检查,对每组桩浆液进行量测并在巡视过程中对浆液随机抽查。

3.3 水泥土截渗墙施工工艺控制

3.3.1 单组桩长的确定

单组桩长=桩机搅拌轴轴距×2+桩间距

3.3.2 施工参数表审查

1)审查施工单位上报的水泥土截渗墙轴线测量放样成果单,现场对测量放样进行校验。

2)为了保证水泥土截渗墙施工控制的精确性,要求施工单位上报详细的施工参数表,包括如下参数:实测地面高程、设计墙顶高程、设计墙底高程、桩深、单组桩长、桩号。重点审查每种设备单组桩长。

3.3.3 桩机就位

图1 水泥土截渗墙成墙施工工艺流程图

图2 水泥土截渗墙二喷二搅成墙流程图

1)施工生产前,要求施工单位机组负责人、各操作工和质检人员必须上岗到位。每天开机生产前,要求对施工设备进行维护保养,发现问题及时处理或更换备品。

2)桩机移动至施工的桩位,利用桩机上的大F型样架对应事先确定并测量放好的桩机移位距离点位进行移位对点控制。要求每组桩检查大F型样架对应移位距离测量点位对准情况,偏差不大于2 cm。监理人员每组桩进行检查并在巡视工程中随机抽查。

3)桩机钢架上正面和侧面分别挂有铅垂,铅垂高度为5 m,两侧摆动幅度小于2 cm,桩机倾斜率能保证在0.5%范围内。要求每组桩施工前及施工过程中对桩机倾斜率进行检查、调整。

3.3.4 桩机下沉、提升

桩机下沉深度按照批准的施工参数表中进行高程和深度值控制,当搅拌桩机下沉到设计深度后,停留在桩底注浆30 s,使浆液完全达到桩端;当注浆提升到设计桩顶时,停止提升,搅拌5 s,以保证桩头均匀密实。施工停浆面高出设计墙顶0.3~0.5 m,在墙体凝固后将高出部分挖除。搅拌桩机下沉注浆量控制在总浆量的70%~80%,提升注浆量控制在总浆量的20%~30%,回转速度、提升速度偏差控制在5%以内,自动记录仪分别记录下沉和提升时的注浆量和总浆量。同时控制总注浆量不少于规定总浆量,要求每组桩完成后现场打印深度、工作时间、流量等各项参数的小票。每天的小票复印件上报监理部。

3.3.5 检查搅拌头直径

根据水泥土截渗墙试验成果,要求每完成3组桩对搅拌头叶片外径进行检测,偏差控制在3%以内。

3.3.6 移位接桩

该组桩施工完成后,桩机沿水泥土截渗墙轴线方向进行移位对点接桩,移位距离根据单组桩墙长确定。

4 高喷截渗墙施工过程及质量控制

4.1 施工程序

1)施工场地平整。对施工场地进行平整,以满足钻机和高喷台车的施工作业条件。

2)测量放样。测量放样前对已完成水泥土截渗墙轴线的位置进行确认,结合水泥土截渗墙实际施工轴线对高喷截渗墙轴线和钻孔孔位进行测量放样。

3)钻孔。按照测量放样的钻孔点位进行钻孔,高喷钻孔采用回转钻进、泥浆护壁的方式成孔。

4)高喷施工。高喷截渗墙采用三管法,分两序施工。高喷截渗墙与水泥土截渗墙搭接部位采用旋摆结合的施工方式。

4.2 浆液性能控制

高喷截渗墙水泥浆液按试验确定的水灰比1∶1进行配制,经计算浆液理论比重为(1.51±0.02)g/cm3,其它同3.3中水泥土截渗墙浆液检测及控制方法。

4.3 施工设备

1)该工程共进场18台套高喷设备,其中包含6种型号。

2)检查施工设备的配套完整性和完好。重点检查压力表、比重计的率定资料,以及现场数据的准确性,摆角、喷嘴方向的准确性;其他检查项目包括钻机的水平、垂直检查;钻杆长度、喷管总长度、水、浆、气管路的密封性和完好性;台车钢丝绳质量,安装的牢固性;卷扬机、空压机、高压水泵的运转情况;发电机运转情况,功率;电缆、电线的安全性。

3)施工前在设计轴线外进行试桩试喷,试桩结果符合施工质量要求后方可进行正常施工作业。

4.4 高喷截渗墙施工过程及质量控制

4.4.1 确定水泥土截渗墙轴线位置

由于水泥土截渗墙实际施工轴线与设计轴线之间局部存在偏差,为了保证水泥土截渗墙与高喷截渗墙准确的搭接,对已完成水泥土截渗墙的轴线位置进行确认,找出水泥土截渗墙实际施工轴线。

4.4.2 施工参数表审查

1)由于该工程高喷截渗墙施工中在各地层的提速、摆速不一致,因此对各地层分界要求非常精确。要求根据原始地面高程测量成果、设计地质分层图、水泥土截渗墙实际施工墙底高程编制详细的施工参数表,包括如下参数:实测地面高程、设计孔底高程、孔口高程、孔深、水泥土截渗墙底高程、各地层的分界高程、高喷顶高程、高喷底高程。重点审查参数表中水泥土截渗墙墙底高程不一致的桩位对应高喷截渗墙的施工高程参数,防止出现两墙搭接不上,墙体出现空洞。

2)由于弧线段高喷截渗墙切线相接,为了保证弧线段高喷截渗墙墙体的有效厚度,弧线段孔间距调整到1.0 m,高喷孔位必须在本单元内均匀布孔。在施工中为便于设备准确操作控制,沿轴线外侧还设有与轴线平行的辅助线。由于高喷分两序施工,要求一序孔施工和二序孔施工分别进行测量放样。

4.4.3 钻孔

1)钻孔深度按施工前批准的施工参数表中的高程和深度值进行控制,同时要求现场钻孔必须取出泥岩芯样,验证入岩深度。钻孔深度根据钻杆长度和钻机机高进行量测,要求对钻孔深度孔孔检测,并做好施工记录。

2)钻孔施工时采取预防孔斜的措施,钻机安放要平稳牢固。要求钻机利用水平尺进行调平,钻进过程中也要对钻机的机架和钻杆的垂直度进行检查。

3)采用孔斜测量仪对不同型号的钻机钻孔倾斜率进行抽查检测,检测结果均小于0.7%,满足规范小于1%的要求。钻孔点位按照测量事先放好的点位进行控制,偏差不大于50 mm。

4.4.4 高喷台车就位

高喷台车移动到施工的高喷孔位,喷管对准高喷孔,利用辅助线和台车上的样架对台车的位置进行调整、固定,保证台车轴线与高喷墙轴线或切线重合。在此过程中要求每孔进行检查,监理人员也每孔进行检查,并在巡视过程中随机抽查。

4.4.5 下喷管

下喷管前,进行地面试喷,检查机械及管路运行情况。为防止喷嘴堵塞,采用包扎胶布的方法进行防护。当喷管下降至墙底设计高度时,根据喷管的总长度和喷管上标定的刻度用尺量测喷管下降后的剩余高度来确认下喷管深度,喷浆前孔孔量测,确保起喷高程准确。

4.4.6 摆喷提升

当喷管下到设计深度后,送入水、气、浆,静喷1 min;待注入的浆液在孔口冒出后,自下而上边喷射、边摆动、边提升直到设计高程。回浆密度不小于(1.2±0.02)g/cm3。在此过程中,对水、浆、气的压力每孔进行检测。喷浆提升过程中根据高喷截渗墙施工参数表中各地层的高程对喷管提升后剩余高度进行准确量测,每提升到规定高程要转换提速时都要对喷管提升后剩余高度进行量测,准确变换在各地层的提速和摆速。

4.4.7 旋喷搭接施工

水泥土截渗墙与高喷截渗墙搭接处采用摆喷和旋喷的施工方式,当摆喷施工完成至高喷截渗墙墙顶设计高程(水泥土截渗墙底高程以上0.6 m)时,用尺量测喷管的剩余高度来确认。高喷台车原位不动,在喷管卡具上更换成旋喷,更换完成后喷管下降0.6 m,此过程采用事先准备好的0.6 m样架进行量测,要求孔孔量测。

4.4.8 回灌

高喷结束后,由于孔内浆液发生析水、沉淀和凝固收缩,墙体顶部浆液会产生下沉。需在喷射孔内进行静压充填注浆,以保证墙顶的高程。

5 施工资料整理

在施工作业过程中,执行三班轮换制对施工全过程进行旁站监理,及时检查施工单位施工记录的及时性、真实性、准确性和完整性,并填好监理检查记录表和旁站记录。

水泥土截渗墙主要检查浆液质量、钻头直径、单元墙长、桩机移位距离、桩机垂直度、桩深、自动记录仪记录数据;高喷截渗墙主要检查浆液质量、钻机垂直度、钻孔深度、喷嘴直径、喷嘴方向、摆角,水、浆、气压力,提速、摆速、转速等各项指标。

6 成墙质量检查

1)钻孔取芯检查。该工程共取芯样86组,其中高喷截渗墙44组,水泥土截渗墙42组,通过所取芯样外观描述对墙体的完整性、均匀性,连续性进行评价,利用芯样进行抗压强度、渗透系数、允许比降等室内试验。所取86组芯样抗压强度、渗透系数、允许比降均能满足设计要求。

2)开挖检查。对水泥土截渗墙进行开挖检查,共 26处,深度 2.5~4 m、长度 3~4 m,通过开挖外露墙体的外观完整性、均匀性和连续性进行描述,对墙体厚度和垂直度进行量测,26处开挖点墙体的外观完整性、均匀性和连续性及墙体厚度和垂直度均能满足设计要求。

3)无损检测。采用雷达探测法对水泥土截渗墙墙体检测,其中有3处存在异常。分别为:防护墙0+082,深5.5~6.0 m,水泥土较破碎;防护墙6+512.5,深9.5~12.2 m,水泥土较破碎;哈玛右堤0+453,深3.0~4.0 m,水泥土较破碎。异常处经过钻孔取芯验证进行复核,根据钻孔取芯验证结果,各孔所取芯样基本完好,墙体未发现松散、离析和脱空现象。采用高密电法检测高喷截渗墙墙体的连续性及墙体的实际深度,局部小范围内存在电阻率异常现象,经对部分电阻率异常区域进行钻孔取芯验证,高喷截渗墙墙体未发现明显的松散、离析和脱空等现象。结果均能满足设计要求。

通过以上3种方法对水泥土截渗墙和高喷截渗墙墙体质量进行检测,结果均能满足设计技术要求及规范要求。