模糊自适应PID控制的双闭环风压调节系统

2012-09-19郝晓弘杜旭红王永奇

郝晓弘 杜旭红 王永奇

(兰州理工大学电气工程与信息工程学院,甘肃 兰州 730050)

0 引言

在工业通风系统中,大多数风机均采用恒速电机拖动。当生产工艺需求的风压、风速、风量指标发生变化时,采用调节风机的风门和挡板开度大小以及调节其他相关设备的节流损失和设备维修费占生产成本的7%~25%,降低了风机的使用效率,使风压控制精度受限,影响了产品的质量和生产效率[1]。采用变频器拖动电机的闭环控制,可由传感器感知外部负荷和速度的变化,使闭环机械特性变硬、调速范围变宽、低频转矩增大、带载能力提高,节电率达到23% ~40%,并可延长电机寿命达2~4倍以上[2]。

本文结合变频调速闭环的优点,避免无转速闭环的压力单环动态性能差、电机运转不平稳、系统损耗大、噪声污染严重的缺点,采用PID控制转速内环和模糊自适应PID控制风压外环的双闭环控制策略,实现了输出参数随给定风压的变化而变化的在线自适应调节,保证了系统的输出质量,达到了提高系统工作效率、节约生产成本的目的。

1 通风系统建模

1.1 异步电动机的数学模型

由于描述异步电动机动态过程的是一组非线性微分方程,采用一个传递函数来准确地表示异步电动机在整个调速范围内的输入输出关系是不可能的。因此,忽略其电磁惯性,只考虑同轴旋体的机电惯性,可将异步电动机看作输入为交流电频率f、输出为转速n的单变量环节[2-3],即可得到异步电动机的近似线性化传递函数为:

式中:KMA为交流电输入频率与输出稳态转速(取电机额定转速)的比值;TMA=tq/4为惯性时间常数,s,其中tq为电机转速由零到稳态值的启动时间[3]。

1.2 变频器的数学模型

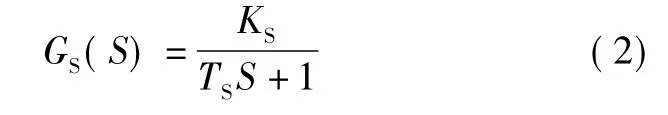

对于风机类负载,一般选用普通功能型压频比(u/f)控制的通用变频器。u/f控制型变频器就是在

式中:KS为变频器的外部设定模拟电压与变频器的设定频率的比值;TS为变频器的升速时间除以4,s(一般取几十至几百毫秒)[4-5]。

1.3 风机的数学模型

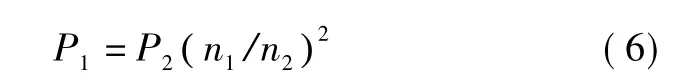

由流体力学原理可知,同一台风机输送相同的流体(风)时,风机的风量、风压、风机轴功率与风机转速有如下关系[7]:

式中:Q为风量,m3/h;P为风压,Pa;N为风机轴功率,kW;n为风机转速,r/min。

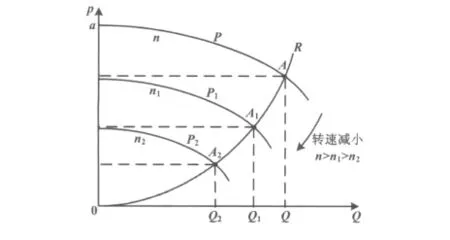

根据风机的特点,分析转速调节的风机特性如图 1所示[1,7-8]。改变输出电源频率的同时,保持输出电压和频率之比u/f为定值,从而使电机每级磁通量基本保持不变。由于变频器本身的时间响应很快,对于风机类负载,需要人为设定一个大积分器,使其在控制信号变化时,输出频率缓慢变化到新的值,所以变频器可以用一个大惯性环节来描述[4-5],即:

图1 转速调节的风机特性Fig.1 Characteristics of fan under rotary speed regulated

图1中:曲线P为风机的风压特性(代表在某一恒定转速下,风压同风量的关系),曲线R为管道的风阻特性(代表挡板在某一开度下,管道的通风阻力同风量的关系,本文以转速调节为主)。二者的交点A即为风机运行的工作点,此时风机的压力与管道的通风阻力大小相等,方向相反,处于稳定运转状态。风压曲线P的位置同转速有关,且随转速的降低而下移,图中风机转速减小时,风机的风压也随风机转速的平方成比例下移。曲线R与风机挡板的开度有关,且随挡板开度的减小和增加而变得陡峭和平滑。

利用式(4)和图1中风压与风机转速的平方成正比关系,得出任意一台风机在某一转速时的风压为:

式中:n1为任一时刻的风机转速,r/min;P2为风机的额定输出压力,Pa;n2为风机的额定转速,r/min。式(6)即为风机的模型。

2 系统结构

风压自动控制系统的动态结构图如图2所示。

图2 风压自动控制系统的动态结构图Fig.2 The dynamical structure of automatic pressure control system

图2中,IdL为负载扰动。风压自动控制系统有2个闭环调节器,分别为风压调节器(automatic pressure regulator,APR)和转速调节器(automatic speed regulator,ASR)。其中APR和ASR由数字信号处理器(digital signal processor,DSP)实现,DSP对风机出口的风压进行实时检测。

转速调节器采用PID控制,转速调节器的输出直接控制变频器的输出频率 f,然后经过电机和风机,控制风机出口的风压P。

3 控制策略

3.1 转速内环PID控制

PID控制器是一种线性控制器,它以转速给定值nS(t)与实际转速输出值n(t)构成控制偏差,e(t)=nS(t)-n(t)。PID的控制规律为:

将式(7)改写成传递函数,其形式为:

式中:kP为比例系数;kI为积分系数,kI=kP/TI;kD为微分系数,kD=kPTD。

PID 控制器各环节作用如下[9-10]。

① 比例系数kP:加快系统的响应速度,提高系统的调节精度;能减小系统的稳态误差,但不能完全消除误差。

②积分系数kI:能消除稳态误差,提高系统的控制精度,但会使系统的稳定性下降。

③微分系数kD:能改善系统的动态特性,如减小超调量、缩短调节时间,且允许加大比例控制,使稳态误差减小,提高控制精度。

3.2 风压外环模糊自适应PID控制

模糊自适应PID控制器的输入语言变量选为给定风压PS(t)与实际风压P(t)之差e(e= PS(t)-P(t))和风压偏差变化率eC,取PID控制器的3个参数ΔkP、ΔkI、ΔkD为输出语言变量。PID参数的自整定是找出PID 的参数 ΔkP、ΔkI、ΔkD与e和eC之间的模糊关系,在运行中通过不断检测e和eC,根据模糊控制规则在线对PID的3个参数进行修改,以满足不同时刻的e和eC对控制参数的要求,从而使被控对象有良好的动、静态性能。

3.2.1 语言变量的隶属度函数

根据风压检测值和实际值的偏差(包括正偏差和负偏差),e和eC的大小划分为{负大、负中、负小、零、正小、正中、正大}7个模糊子集,记为{NB,NM,NS,ZO,PS,PM,PB},将偏差 e和偏差变化率 eC量化到(-3,3)的区域内。同时,将模糊自适应PID控制器输出变量ΔkP、ΔkI、ΔkD的模糊子集划分为{零、正小、正中、正大},记为{ZO,PS,PM,PB} ,分别将其量化到(0,3)的区域内。

在模糊逻辑工具箱的隶属度函数编辑器中,选择输入量 e和 eC隶属函数为高斯型(gaussmf),输出ΔkP、ΔkI、ΔkD的隶属函数为三角型(trimf)。

式中:kP'、kI'、kD'为原来整定好的PID 原始参数。

根据参数kP、kI、kD对系统输出特性的影响情况,可归纳出系统在被控过程中不同的风压偏差e和风压偏差变化率eC。参数kP、kI、kD的自整定原则如下。

①当风压偏差e较大时,取较大的kP和较小的kD,通常取kI=0,以加快系统的响应速度。

②当风压偏差e和偏差变化率eC为中等大小时,kP、kD取小一些,kI的取值要适当。

③当风压偏差e较小时,为了使系统具有较好的稳态性能,应增大kP、kI值,适当选取kD。其原则是当风压偏差变化率eC较小时,kD取大一些;当风压偏差变化率eC较大时,kD取较小的值;通常kD为中等大小。

3.2.2 模糊控制器的控制规则

依据PID参数整定原则,并结合工程技术人员的知识以及实际操作经验,得出模糊自适应PID控制器的参数 ΔkP、ΔkI、ΔkD的控制规则形式如下。

①If(e is NB)then(kPis PB)(kIis ZO)(kDis PS)。

②If(e is NM)and(eCis NM)then(kPis PM)(kIis PS)(kDis PM)。

③If(e is NM)and(eCis PM)then(kPis PM)(kIis PS)(kDis PM)。

④If(e is NS)and(eCis NS)then(kPis PB)(kIis PB)(kDis PM)。

⑤If(e is NS)and(eCis PS)then(kPis PB)(kIis PB)(kDis PM)。

⑥If(e is PS)and(eCis NS)then(kPis PB)(kIis PB)(kDis PM)。

⑦If(e is PS)and(eCis PS)then(kPis PB)(kIis PB)(kDis PM)。

⑧If(e is PM)and(eCis NM)then(kPis PB)(kIis ZO)(kDis PS)。

⑨If(e is PM)and(eCis PM)then(kPis PM)(kIis PS)(kDis PS)。

⑩If(e is PB)then(kPis PB)(kIis ZO)(kDis PS)。

根据 e、eC和 ΔkP、ΔkI、ΔkD的模糊控制规则,构造一个2 输入(e ,eC)3 输出(ΔkP,ΔkI,ΔkD)的模糊控制器,并保存为mohupid.fis。打开曲面观测窗口(Surface),即可查看 ΔkP、ΔkI、ΔkD分别在论域上的输出曲面[11-12]。

4 系统仿真

现对风机站160 kW轴流式风机电机(Y2-315L1-4三相鼠笼式异步电动机,Pn=160 kW、Un=380 V、In=287.95 A、fmax=50 Hz、nn=1 490 r/min,允许过载倍数λ=2.1)拖动的通风系统进行调试。变频器选用春日通用变频器(变频器设置频率为50 Hz,外部设定模拟电压为10 V)。相关参数如下:电机转速反馈系数β=10 V/(1 490 r/min)=0.006 7;转速滤波时间常数,根据所用测速发电机纹波情况,取Ton=0.01 s;压力反馈系数α=10;压力滤波时间常数

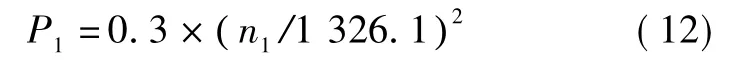

风机和电机之间的转速成正比,比值为K=0.89。因此,对电机的转速再乘以0.89,才能得到风机的转速。当160 kW的电机额定转速为1 490 r/min,带动的风机输出压力为0.3 kPa时,结合风机的数学模型可得风机的额定转速 n2=1 490 ×0.89=1 326.1 r/min,任一风机转速n1下风机出口压力P1为:

利用Simulink中的功能模块,设P1为输出、n1为输入,得到功能表达式为[u(1)/1 326.1]2×0.3。其中,u(1)为当前时刻风机的转速,u(1)=n1是Simulink中的功能模块默认的输入量。

在Simulink环境下,建立如图3所示的仿真模型。当给定风压为0.1 kPa时,其转速内环PID控制器的参数为 kp=1、kI=1/0.3、kD=0.1。压力外环模糊自适应PID 控制器参数为 ke=0.5、kec=0.01、ΔkP=25、ΔkI=20、ΔkD=2.2;PID 初值为kP'=2.5、kI'=6.6、kD'=0.5。

图3 仿真模型Fig.3 Simulation module

根据图3所示仿真模型进行仿真,仿真结果如下。

①单闭环与双闭环控制风压的阶跃响应

图4为仿真时间为5 s、设定压力为0.1 kPa(即给定单位阶跃响应信号)时,模糊自适应PID控制的压力单环控制系统与带PID转速内环的转速压力双闭环控制系统的阶跃响应曲线。由图4所示的仿真结果表明,采用双闭环控制的通风系统超调量小、响应速度快、控制精度高,输出结果更理想。

图4 单、双环控制响应曲线Fig.4 Response curves of single-loop and double-loop control systems

②双闭环调节输出的阶跃响应

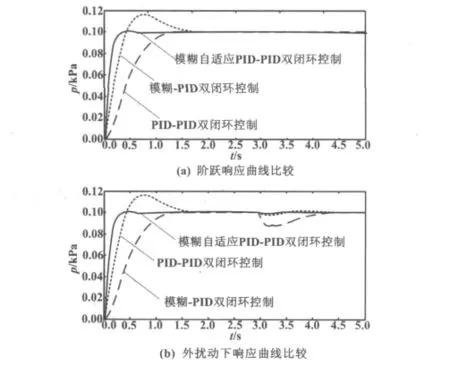

图5所示为仿真时间为5 s、设定压力为0.1 kPa(即给定单位阶跃响应信号)时,双闭环控制风压的阶跃响应曲线图。

图5 阶跃响应曲线Fig.5 Step response curves

其中,图5(a)所示为无扰动时,带PID转速内环的压力外环模糊自适应PID控制、模糊控制、PID控制的阶跃响应曲线图;图5(b)所示为在3 s时,突加数值为5的阶跃响应扰动信号下,带PID转速内环的压力外环模糊自适应PID控制、模糊控制、PID控制压力的阶跃响应曲线图。

3种不同压力外环控制通风系统的动态性能指标如表1所示。

表1 控制系统动态性能指标Tab.1 Dynamic performance indexes of the control system

图5(a)和表1的数据表明,在模糊控制判断语句和PID自适应的作用下,模糊自适应PID-PID双闭环控制比PID-PID双闭环控制在超调量、响应速度和调整时间上的控制效果都要好,稳定性高;比模糊-PID双闭环控制响应速度快、调整时间短。

由图5(b)和表1中的恢复时间数据可知,模糊自适应PID-PID双闭环控制系统抗干扰能力较前两者更强,稳定性好,风压输出结果更理想,系统的控制精度和工作效率更高。

5 结束语

在对通风系统的工作原理和机构特点进行分析的基础上,利用现有文献的相关数据,建立了通风系统各个环节的数学模型,同时采用模糊自适应PID控制和双闭环控制相结合的方法,提出一种模糊自适应PIDPID风压转速双闭环控制输出的策略。同时,运用模糊推理对PID参数进行适当的调整来控制外环压力信号,用PID转速闭环调整电机转速,实现了一种输出参数的在线自调整功能。

Matlab仿真结果表明,模糊自适应PID-PID风压转速双闭环控制较常规PID-PID双闭环控制和模糊-PID双闭环控制,响应速度快、超调量小、控制精度高、抗干扰能力强,能更好地适用于风机负载。在下一步的工作中,拟将此方法推广应用到生产实践中,以创造更好的经济效益和社会效益。

[1]薛英霞.基于变频调速轴流式风机设计研究[D].北京:北京建筑工程学院,2010.

[2]何济民.转速闭环变频调速系统的建模与调节器参数设计[J].电气传动自动化,2000,22(1):15 -17.

[3]陈伯时.电力拖动自动控制系统[M].北京:机械工业出版社,2000:194 -196.

[4]彭鞍虹.通用变频器异步电动机的传递函数[J].鞍山钢铁学报,2000,23(6):447 -449.

[5]王柏林,李训铭.变频调速泵供水系统分析[J].河海大学学报:自然科学版,1995,23(2):104 -106.

[6]付青,罗安,成晓明,等.智能水压自动调节系统的研制[J].中国电机工程学报,2002,22(6):105 -108.

[7]陈永亮.基于模糊PID控制的煤矿风量调节系统研究[D].武汉:武汉理工大学,2007.

[8]李红,郑颖,秦武轩.PID控制的泵供水系统仿真试验[J].排灌机械,2008,26(4):48 -51.

[9]张泾周,杨伟静,张安祥.模糊自适应PID控制的研究及应用仿真[J].计算机仿真,2009,26(9):132 -135.

[10]蔡建国.冷藏集装箱在船舱装载情况下的散热优化研究[D].上海:上海海事大学,2006.

[11]戴冠秀,吴光林.风机采用变频调速的节能分析[J].能源与环境,2005(4):33 -35.

[12]王瑶,王晓晔.自适应模糊PID轧机厚度自动控制系统设计[J].电气传动,2008,38(8):56-59.