一种高速轨道特种车的系统设计和虚拟实现

2012-09-19杜水平王春香

杜水平 王 冰 杨 明 王春香

(上海交通大学系统控制与信息处理教育部重点实验室1,上海 200240;上海交通大学机器人研究所2,上海 200240)

0 引言

随着高铁和城市地铁的发展,轨道交通对于人们生活的影响越来越大。通过对轨道车辆的研究发现,轨道车从静止状态加速运行到最大速度需要上千米的加速距离和数百秒的加速时间。然而对于特种行业中某些设备的极限加速度测试或者时间响应要求较高的移动平台,如果采用传统轨道车技术,势必会由于加速缓慢而导致试验轨道过长,从而使系统成本过高且难以实现。

本文设计的轨道车是一种具备高加速能力的移动平台。为了验证该轨道车的运动性能,采用虚拟样机技术(virtual prototyping technology,VPT)建立车体动力学模型,并进行实车仿真分析和后续优化。

1 系统设计理念

低成本高速轨道车的设计主要考虑两大因素:一是具备较强的加速能力;二是在不影响设计目标效果的前提下,摒弃昂贵的设备,并结合项目要求,优选实车组成部件,从而实现低成本的设计目的。

虽然现有的轨道车技术难以满足加速度的要求,但由于轨道并钢轮与铁轨之间的纯刚体接触设计对车体行驶过程中的侧向偏移会产生很大的抑制作用,因此,车体在高速行驶时的平顺性可以得到保证。

电动汽车是汽车产业的发展方向,各国纷纷投入巨资进行研究开发。电动汽车的特点是以车载电源为动力、以电机驱动车轮行驶。由于电动汽车取消了动力源与驱动轮之间的传统机械连接而直接由电机驱动车轮,控制系统只需调节驱动电机的转矩即可直接控制车轮驱动力,所以电动机的响应速度较机械传动系统要快得多。由此,电动汽车大都具备良好的加减速能力[1]。这一特性同时也为开发高性能、低成本的动力学控制系统和电动汽车奠定了基础。美国福特公司曾经制造过时速335 km/h的电动汽车,即车体从静止加速到100 km/h仅需2.5 s。

本文结合电动汽车具备的高加速能力、轨道车的导引作用以及偏移抑制能力,并基于路轨融合的全直线道路环境,设计了一种具备高加速能力、较低成本的轨道特种车。

高速轨道车采用四轮走行、四轮导向的布局模式,车体结构左右对称、前后对称。轨道车主要采用超级电容作为能量源,考虑到超级电容的供电能力,在此采用后轮驱动模式。选择汽车橡胶轮作为走行轮,其位于铺设导轨的硬地面上,用于承受车体的垂向载荷并传递牵引力和制动力给路面。选择火车钢作为导向轮,其位于轨道车的首尾两侧,作用于两侧铁轨。

2 系统的整体结构

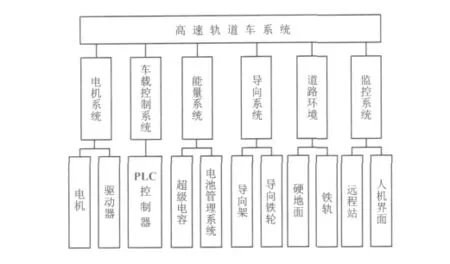

高速轨道车系统主要由电机系统、车载控制系统、能量系统、导向系统、道路环境和监控系统六部分组成。

系统整体结构如图1所示。

图1 系统整体框图Fig.1 Block diagram of the whole system

2.1 车架和导向系统

车架用来支撑整个车辆的上装结构及车上所有负载,如车载雷达、动力系统、超级电容等。车架的尺寸越大,负载也就越大,在加速行驶时,发生较大变形的几率也就越高。由于试验的路面环境平坦,车体运动中产生的垂向振动较小,试验环境无弯道,轨道车不设置转向和悬挂系统,所以采用导向系统结构以抑制轨道车在高速行驶过程中轮胎的侧向偏移和不收敛振动。

导向系统由导向架、导向钢轮、连接装置等组成。为了减轻轨道车加减速时的车架变形,在导向架与车架之间采用移动副连接,连接体间装有四组变刚度弹簧。这四组弹簧具有相同的刚度特性。

2.2 轮胎模型

轮胎是轨道车重要的组成部分。特种车采用两种不同的轮胎,走行轮为橡胶轮,导向轮为火车钢轮,它们分别直接与地面和钢轨接触,用来支撑整车的质量,并保证车轮和道路具有良好的附着性。轮胎对于提高车辆的驱动性、制动性以及车辆运动性能也有重要的影响。

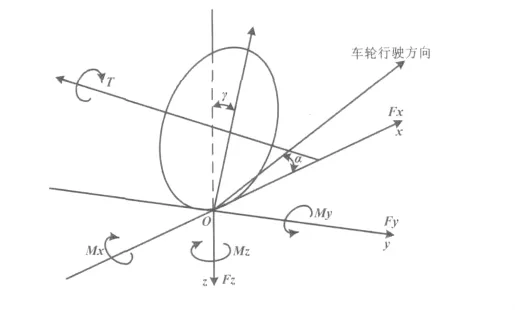

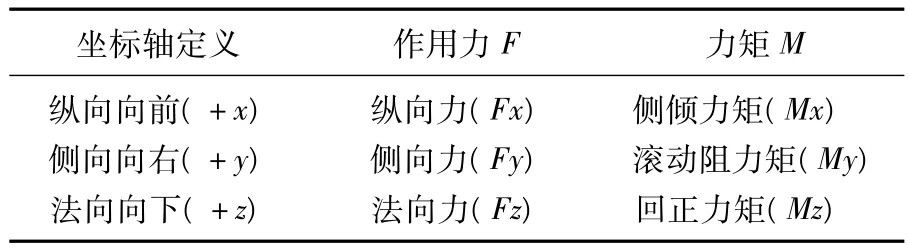

从力学角度看,轮胎是一个由质量、弹性元件和阻尼元件组成的子系统。轮胎与路面间的相互作用用轮胎沿空间坐标系的六个作用力和力矩来模拟。轮胎受到分别沿x轴、y轴和z轴三个方向的力及绕这三个轴的力矩作用,轮胎的受力作用及其相关符号说明分别如图 2[2]和表 1 所示。

图2 轮胎受力作用Fig.2 Forces on tire

表1 轮胎六分力及其符号Tab.1 Six components of force and the symbols

根据系统设计要求,选择各车轮的主要参数为:橡胶轮直径450 mm、胎厚120 mm、轮间距520 mm;铁轨轮直径300 mm、胎厚200 mm、轮间距1 000 mm。

2.3 电机系统

电机驱动系统是将电能转换成机械能的动力装置,电动机车的整车性能与驱动系统密切相关。

由于高速轨道特种车的作业特殊性,其车用电动机要求能够频繁地启动、停车、加速、减速,低速时要求高转矩,高速行驶时要求低转矩,并且要求变化范围大。因此,其驱动电动机要求具有功率密度高、效率图好(即在较宽的转速和转矩范围内都有较高的效率)和行驶里程长等特点。

电动机驱动系统的参数主要包括扭矩特性、效率、外形尺寸、质量大小以及可靠性等。通常,电动机的外特性为:当转速<额定转速Nmr时,以恒扭矩模式工作;当转速>额定转速Nmr时,以恒功率模式工作。相应地,电动机的参数选择包括电动机额定功率Pmr、电动机最大功率Pmmax、电动机额定转速Nmr和电动机最大转速 Nmmax[3]。

根据前期数学模型计算,选择上海电驱动有限公司某型号驱动电机。该电机的主要参数有:额定功率为20 kW、额定电压为144 V、额定转速为3 800 r/min、额定转矩为80 Nm、高效区≥55%、质量为38.5 kg。

2.4 能量系统

轨道特种车由超级电容提供能量。电动汽车传统动力源蓄电池在加速或爬坡时要进行大电流放电,在减速时要快速充电实现制动能量回收,这就要求蓄电池具有优良的倍率快速充放电特性和较长的使用寿命,且性能稳定。但是,对蓄电池进行大电流充放电将使其寿命大大缩短;同时,由于本文设计的轨道车底盘空间有限,动力源布置范围紧凑,热量易积聚,从而使得暴露在高温环境中的蓄电池因高温而失效。超级电容具备电容量大、充放电寿命长、充放电快速、工作温度范围宽等优势。基于此,选择超级电容作为轨道车的动力源并开发相应的电池管理系统。

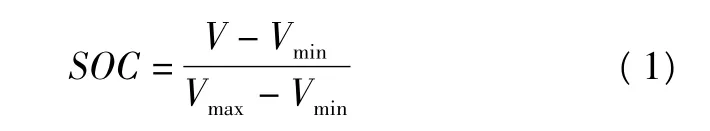

考虑电源使用寿命,在工程应用中应尽量保证超级电容的工作电压在Vmin~Vmax范围内。电池荷电状态(state of charge,SOC)反映了在允许的工作电压范围内超级电容储存电量的程度(充放电深度),它是设计超级电容重要的控制参数,其公式定义如下:

式中:V为超级电容工作时的实际电压;Vmax为超级电容电压上限,即额定电压,电容达到这个电压点即停止充电;Vmin为超级电容电压下限,电容达到这个电压点即停止放电[4-5]。

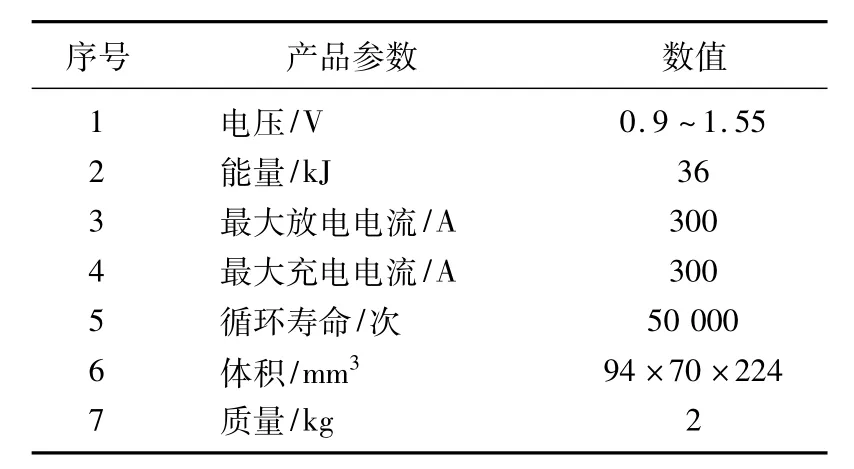

选择的某型超级电容产品参数如表2所示。

表2 超级电容参数Tab.2 Super capacitor parameters

经过性能核算,选择60节共50 000 F的超级电容,电压约为72 V,质量为120 kg,运行一次所需电量为6 750 C,一次性充电后可连续运行3次,电池理论使用寿命为15年。

2.5 控制系统

控制系统反映了轨道车的控制策略,其输入参数是能量系统和电机系统的状态信息总线和外部命令总线,输出参数是控制信息总线和动力系统的状态信息总线。控制器模块分为功率限制和控制策略两个子系统,具体介绍如下。

①功率限制子系统

功率限制子系统主要用来计算动力源的功率范围,从而将系统运行的最大能力限制在其范围内。功率限制子系统主要计算两部分参数:①超级电容的最大充电功率和放电功率;②电机的最大驱动扭矩和最小驱动扭矩。

②控制策略子系统

控制策略子系统将轨道车的行驶工况分为驱动工况和制动工况,并且将轨道车对传动系统的动力需求动态分配给电机系统。

2.6 监控系统的设计

高速轨道车系统基于PLC控制器和Profibus现场总线技术组建远程通信网,可实现PLC与上位机之间的数据通信,从而对轨道车进行远程控制。上位机为管理级,利用WinCC组态软件开发人机界面系统,实现对系统各种数据的记录和管理,包括直观的电机电流、位置、速度等瞬时值显示、历史曲线显示及报警记录等。同时,在上位机WinCC人机界面上设计了监视主界面、历史曲线主界面、故障列表主界面、系统设定主界面、系统权限管理和操作日志管理界面,从而实现了实时监控车体各子系统[6]。

3 虚拟实现和仿真分析

轨道车系统的虚拟实现采用虚拟样机技术完成。系统建立的虚拟样机是一种计算机模型,能够反映实际特性,包括外观、空间关系以及运动学和动力学特性。借助这项技术,可以在计算机上建立系统模型,并能对所建模型进行三维可视化处理,模拟其在真实环境下系统的运动特性[7-10]。

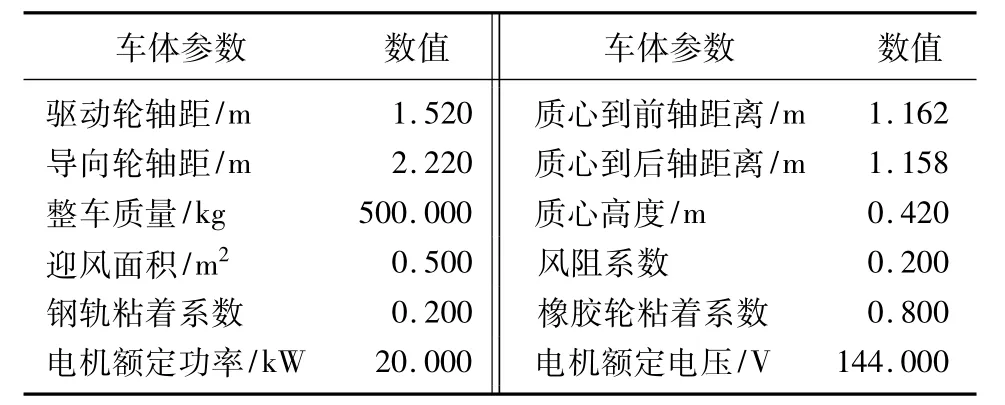

本文运用MS.ADAMS软件建立轨道特种车的系统模型,并进行运动性能的仿真分析。轨道特种车主要设计参数如表3所示。

表3 轨道车主要设计仿真数据Tab.3 Major design and simulation data of the track vehicle

根据测试要求,高速轨道车的仿真环境为:道路环境为直线轨道,长600 m,无弯道。轨道车从静止开始加速运行到200 m,然后保持此速度匀速运行到250 m,进入减速过程。由汽车行驶动力学可知,车辆在行驶过程中,加速阶段车体振荡最强烈,期望速度不易获得。所以,对轨道车运行过程,特别是加速阶段的运动性能和稳定性能进行分析是十分必要的。为了验证轨道车的加速能力,主要分析了车体加速过程的运动学性能。

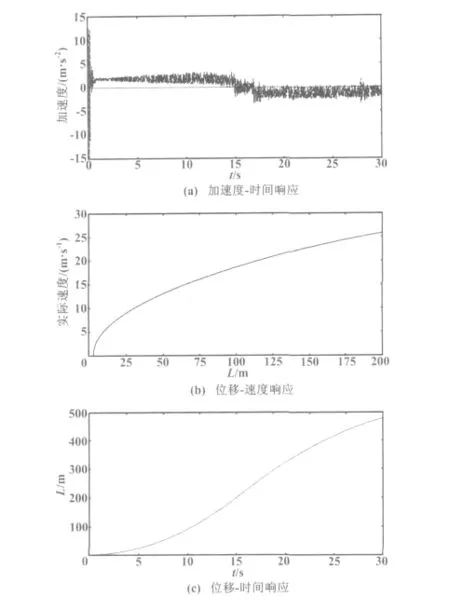

经仿真得到的轨道车纵向运动学性能曲线如图3所示。

图3 轨道车运动学性能Fig.3 Kinematics performances of the track vehicle

由图3可知,轨道车具有良好的加速能力,最大加速度为 3.25 m/s2,平均加速度达到了 2.3 m/s2。从0~100 m的加速时间为10.50 s,从100~200 m的加速时间为 4.45 s。

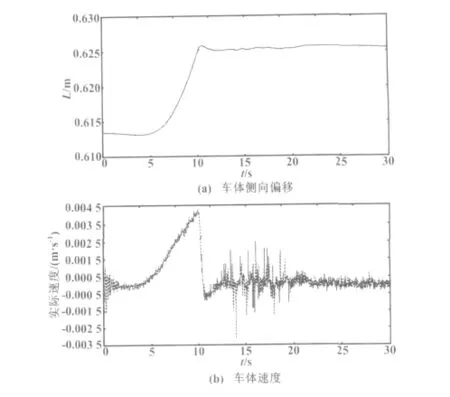

为了研究轨道车在加速行驶过程中的速度及其侧向偏移程度,对车体运行过程中导向轮的侧向运动情况进行了分析,结果如图4所示。

导向轮侧向偏移主要出现在车体加速过程中,其数值量约为0.015 m。当车体结束加速过程进入稳定行驶阶段,侧向位移将维持在一个稳定值附近。此外,导向轮侧向速度在车体加速过程中开始连续增加,当车体稳定行驶时,侧速度回落到初始状态并保持轻微振荡。仿真结果与实车运行状态相吻合,这表明系统设计中对侧偏的抑制是有效的。

图4 车体侧向偏移和速度Fig.4 Lateral offset and velocity of the guide wheels

4 结束语

本文结合电动汽车系统和轨道交通系统的优点以及路轨融合环境,设计了一种具备高加速能力的低成本轨道特种车系统,并对车体系统的各子系统进行了分析和设计。采用虚拟样机技术完成了系统的虚拟实现,并对其行驶过程,尤其是加速过程进行了仿真分析。仿真结果表明,所设计的轨道车加速能力良好,实现了短距离内加速到目标速度的设计要求;且加速过程平顺性良好,侧向不收敛振动得到了有效抑制,验证了模型设计的正确性。该设计也为轨道特种车系统的进一步研究打下了基础。

[1]王文伟,毕荣华.电动汽车技术基础[M].北京:机械工业出版社,2010.

[2]喻凡,林逸.汽车系统动力学[M].北京:机械工业出版社,2005.

[3]查鸿山,宗志坚,刘忠途,等.纯电动汽车动力匹配计算与仿真[J].中山大学学报:自然科学版,2010,49(5):48 -51.

[4]李文江,张志高,庄益诗.电动汽车用铅酸电池管理系统SOC算法研究[J].电源技术研究与设计,2010,34(12):1266 -1268.

[5]杜海健,苏谢祖,颜钢锋.电动汽车新型超级电容能量管理系统设计[J].电子技术与应用,2011,37(6):77 -80.

[6]胡金凤,郑萍,吴拥,等.基于GSM的PLC车载远程控制系统设计[J].自动化仪表,2011,32(4):37 -39.

[7]贾智宏,葛藤,周克栋.基于ADAMS的自动武器虚拟样机研究[J].系统仿真学报,2008,20(3):648 -650.

[8]崔莹,高峰.可变直径轮月球探测车运动学建模与分析[J].北京航空航天大学学报:自然科学版,2008,34(3):348 -352.

[9]梅红,王勇.轮式移动机器人的动力学建模及跟踪控制[J].机床与液压,2009,37(9):127 -129.

[10]杜建军,任明俊,刘暾,等.非对称行星探测车行走系统的动力学仿真及运动性能分析[J].机器人,2011,33(1):1 -8.