原位管道内涂层防腐技术在海上集输管线应用

2012-09-18李德纯马庆春杨明华范玉斌

李德纯,马庆春,杨明华,范玉斌

(1.清华大学电机工程与应用电子技术系,北京100084;2.胜利油田分公司海洋采油厂,山东东营257237;3.江西飞龙钻头制造有限公司,江西宜春,336000;4.胜利油田井下作业公司海洋试油大队,山东东营257077)

原位管道内涂层防腐技术在海上集输管线应用

李德纯1,2,马庆春2,杨明华3,范玉斌4

(1.清华大学电机工程与应用电子技术系,北京100084;2.胜利油田分公司海洋采油厂,山东东营257237;3.江西飞龙钻头制造有限公司,江西宜春,336000;4.胜利油田井下作业公司海洋试油大队,山东东营257077)

油气集输管道容易腐蚀、结垢,造成压力增高、能耗增加,并存在失效风险。介绍了集输管道原位内涂层防腐施工工艺,以及在ZX1海上平台至陆地联合站457mm管道的应用实例。涂层材料为bar-rust 257多功能环氧树脂,厚度为20~30μm,可有效降低输油能耗,延长管道使用寿命。

海上油气田;管道腐蚀;内涂层;工艺

胜利油田海上CD油田的油气处理在海上和陆上同时进行。目前,CD油田主要依靠管道方式进行油气水的输送,随着管线投用时间增长和采出液综合含水上升,管线内表面存在腐蚀、结垢,造成流体输送压力增大、能耗增加,管线损坏的风险在逐年递增[1-2]。

管道的内部腐蚀主要由CO2、H2S和多相流引起的。CO2可引起石油天然气管道和设备早期腐蚀失效,对低碳钢的腐蚀速率为3~6mm·a-1,甚至高达7mm·a-1;H2S的腐蚀破坏表现为由点蚀导致局部壁厚减薄、蚀坑或穿孔,H2S还将引起钢材的氢鼓泡、硫化合物应力腐蚀破裂和氢脆。多相流对油田开发和生产过程的管道、设备的腐蚀很严重。海洋油气管道的腐蚀不是简单的单相腐蚀,涉及到油气水及固体颗粒多相共存流动状态下的腐蚀[3]。在油田应用广泛的油气集输管道内,防腐技术主要有缓蚀剂防腐、涂料防腐、电镀、复合管防腐等。

原位管道内涂层技术是涂料防腐的1种,在管道铺设完成或投入使用后,在不移动管道或分段拆除的情况下,经过试压、清洁、涂层通球等施工流程,对管道内表面涂敷完整的防腐层,以防止管内含水原油腐蚀管道内壁[4-6]。该项内防腐技术将有效防止腐蚀危害,延长管道使用寿命,提高海上原油生产的安全性。2011-11,美国CHIS公司对ZX1平台至陆地联合站457mm复线进行原位内涂层施工。457mm复线海底部分为双层管线,全长9 448m,材质457API5LX56,设计压力4.0MPa,设计使用时间20a,这是我国首次在海洋工程中使用该技术。

1 施工流程

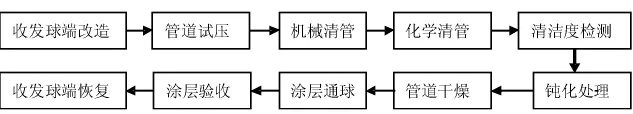

原位管道内涂层工艺主要包括表面处理和涂敷2个过程。主要施工流程如图1。收球端改造和管道试压是为管道内壁表面处理和涂敷的顺利施工做准备;机械清管、管道干燥等步骤是表面处理的工艺过程;涂料的涂敷在涂层通球这一步完成,根据需要可以多次通球以达到工艺要求。经过上述步骤后对涂层施工质量进行验收,并恢复收发球端。

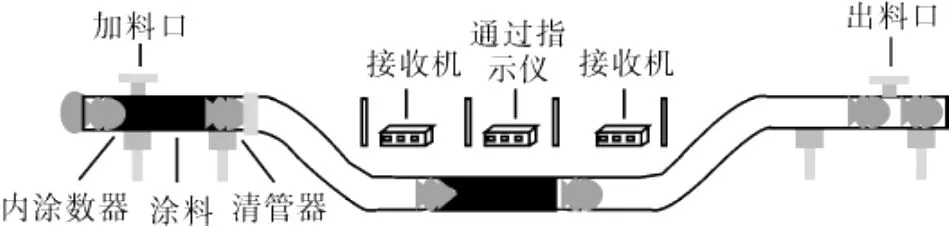

机械清管、化学清管、钝化处理、管道干燥以及涂敷涂料施工过程需要反复通球,所用的清洁水、化学试剂和涂料等流体都是按如图2所示的“夹注”方式进行,“夹注”的目的是使流体在管道内形成不同长度的段塞,段塞中的流体通过与管道内壁作用而达到各步骤的技术要求。

图1 原位管道内涂层施工流程

图2 原位管道内涂层施工示意

2 原位管道内涂层工艺应用实例

2.1 施工准备

施工前的准备工作主要是根据CHIS公司要求提供发球端和直管段图纸,对收发球端进行改造,便于施工;另外,还需对管道试压,确定管道的密封性能和耐压性能,管道加压至1MPa,稳压2h。

2.2 管道内表面处理

2.2.1 机械清管

机械清管的目的是将管道中的机械杂质及油污清除干净,清管器按次序分别用了低密度泡沫球、中密度泡沫球和泡沫刷头球。

1) 机械清管的工艺过程 泡沫清管器清洁管道→泡沫刷头清管器清洁管道→凝胶夹注清洁管道→水夹注清洁管道。

2) 夹注凝胶时段塞组成 50m水+钢丝刷头球+50m水+钢丝刷头球+25m凝胶+钢丝清洁球。

3) 夹注水时段塞组成 钢丝清洁球+60m水+钢丝清洁球。

2.2.2 化学清管

化学清洁的目的是将管道中残留的油污及锈清除干净,以便露出金属本色。

1) 化学清管的施工过程 清洁剂夹注清洗→清洁水冲洗→盐酸清洗通球→盐酸水冲洗。

2) 夹注清洁剂时段塞组成 钢丝清洁球+40m清洁剂+钢丝清洁球。

3) 夹注水时段塞组成 钢丝清洁球+50m水+钢丝清洁球。

4) 盐酸清洗时段塞组成 钢丝清洁球+75m20%盐酸+钢丝清洁球。

5) 用水冲洗盐酸时段塞组成 涂层球+50m水+涂层球,每次酸洗之后,需要3~4次的水冲洗。

盐酸清洗通球用来清除管道内的所有残留氧化铁和硫化铁锈垢。在盐酸注入管道前需要预处理,以防止对碳钢造成严重腐蚀;另外,需要测定发球端注入盐酸的质量分数和收球端回收盐酸的质量分数,以便对酸洗情况判断;还需对管线清洁度进行判断。盐酸清洗和水冲洗盐酸步骤反复进行,直到酸的质量分数和铁屑含量符合要求。

2.2.3 管道钝化处理

1) 管道钝化处理过程 弱酸夹注→磷酸试剂通球→抗氧化水漂洗通球→钢丝双向移动清管器通球。

2) 夹注弱酸时段塞组成 涂层球+50m 10%的盐酸+涂层球。

3) 夹注磷酸的段塞组成 涂层球+35m水+涂层球+75m磷酸+涂层球+35m水+涂层球。

4) 抗氧化水漂洗段塞组成 钢丝清洁球+150m缓蚀剂+钢丝清洁球。

磷酸为95%的水和5%的磷酸混合制剂,通常磷酸试剂通球只需进行一轮。磷酸钝化的目的是冲洗残余的氧化物并进一步钝化管道内壁。抗氧化水漂洗通球主要是为了缓解管内由于磷酸制剂通球造成的低pH值,同时也进一步钝化管壁。

2.2.4 管道干燥

溶剂干燥目的主要是去除管内壁残余水分湿气。溶剂干燥通球之后管道需要立即进行置换干燥空气,收发球端的温度、相对湿度和露点等数据都需要监测和记录,以用做干燥效果判定。

1) 管道干燥施工过程 溶剂干燥通球→干燥空气置换处理。

2) 溶剂干燥通球段塞组成 钢丝清洁球+25m二氯甲烷+钢丝清洁球+25m二氯甲烷+钢丝清洁球。

2.3 管道涂层

所用涂料是bar-rust 257多功能环氧树脂,是一种双组分粉料,2个组分将在现场混合,泵入到管道和涂敷球之间。每次涂层的干膜厚度约3.5~7.0μm,至少涂3次,最终厚度20~30μm。按照粉料的性能,2次涂敷间隔的实际时间由涂敷特征和表面温度决定。涂敷后的管道使用干燥空气置换吹扫来加快干燥速度,同时也防止内管壁潮气积聚。

1) 管道涂层施工过程 涂层通球→涂层干燥→反复涂敷。

2) 涂层通球时的段塞组成是 涂层球+双组份涂料10m+涂层球。

2.4 涂层验收

涂层验收标准按照表1中的要求执行。

表1 原位管道内涂层验收标准

3 技术要点

1) 收发球的速度 所有的清洁及涂层使用定量夹注技术,通球速度控制在1~2m/s。

2) 操作压力 管道内须有一定的背压,以便收/发球端对球速进行控制。此项目中使用0.5 MPa操作压力,运行压力<1.0MPa。当2个球在夹注液体通球时,由收球端准确控制背压,这样可以避免液柱在高度变化时分离,同时也确保管壁与流体的充分接触。

3) 管道清洁情况判断 每次酸洗需在收球筒中取样,用滴定法分析并确认出酸溶液质量分数的变化,用离心法测定固体含量。当样品表明通球后酸的没有明显降低(<3%的消耗)且样品中没有大量的固体物质时(<2%的固体物含量),该管道则被认定为清洁。

5) 管道内壁光滑程度要求 在完成全部管道机械及化学清洁通球后,测试氯化物含量须<300 mg/L,管道pH值为7~10,最终管道内表面的光洁度应该能达到SA2更好,以达到喷砂处理效果。

6) 空气质量 施工过程中所用空气应无油、干燥。要求空气露点<-5℃,以避免管壁潮气的形成和积聚。

4 应用效果

4.1 节约能耗

原位管道内涂层施工验收后,此管道便投入使用,因457mm复线与原管道管内径相同,可通过管线参数和输油泵的电流变化情况判断原位管道内涂层施工效果。经测试,457mm复线压力比457 mm管线压力降低1MPa,输油泵(共4台)的电流平均降低40A,电压为380V,每年节约电能:W=380V×40A×365d×24h×4=532 608kW·h

4.2 延长管线使用寿命

管道内涂层的设计使用寿命是10a,可以有效减缓管道内壁的腐蚀,延长管道的使用寿命。特别是对于已经投产和在用的集输管道,通过使用此技术将大幅提高其安全性和经济性。另外,本次应用是在未投产的输油管线上进行,对于已经投产或有腐蚀问题的管线也可进行施工,以延长管线的使用寿命。

5 结论

1) 因生产年度增加和原油含水上升,海洋油气集输管线受CO2、H2S腐蚀程度增加,存在失效风险。结垢使输送压力增高,能耗增加。

2) 胜利油田引进了美国CHIS公司开发的原位管道内涂层技术和施工工艺,并成功应用于海上CD油田,对延长管道寿命、保证安全生产起到了重要作用。

3) CD油田采出水具有较强的结垢趋势,如何在高含水输油管线中实现阻垢是将来要面临的课题。添加阻垢剂被认为是简便易行的方法。另外,在对输油管线进行内涂层施工时,可以考虑在涂料中添加除垢成分,以减少成垢物质在管壁上的粘附。

4) 地层中携带出来的砂在管线中积聚,易造成管线堵塞。另外,砂粒可能会对涂层磨损,造成涂层破坏,不能起到防腐效果。因此,如何将地层出砂尽早清除出集输系统也是亟待解决的问题。

[1] 王 富.埕岛油田含水原油管线运行状况分析[J].石油矿场机械,2010,39(4):37-42.

[2] 陈建华,张永兴,李秀全,等.清管器发射和接收装置的设计及应用[J].石油矿场机械,2009,38(8):82-84.

[3] 史春轩,赵中华,张新杰,等.注水井管柱腐蚀分析及防护措施的应用[J].石油矿场机械,2006,35(3):87-89.

[4] 崔 斌,臧国军,赵 锐.油气集输管道内腐蚀及内防腐技术[J].石油化工设计,2007,24(1):51-54.

[5] Leonard C.Choate.Developing and Advancing the State of the Art Technology of the In-Situ Internal Cleaning and Coating of Oil and Gas Pipelines[C]//NACE International.CORROSION.Houston,Tx:NACE International 2001:1-10.

[6] Daily J V.Alternate surface preparation procedure for applying internal in-situ pipeline coating[J].Materials Performance,1990,29(8):30-34.

Application of In Situ Internal Coating Process in Offshore Pipeline

LI De-chun1,2,MA Qing-chun2,YANG Ming-hua3,FAN Yu-bin4

(1.Department of Electrical Engineering,Tsinghua University,Beijing100084,China;2.Offshore Oil Production Plant,Shengli Oilfield Company,Dongying257237,China;3.Jiangxi Feilong Rock Bit Manufacture Co.,Ltd.,Yichun 336000,China;4.Downhole Service Company,Shengli Oilfield,Dongying257077,China)

In situ internal coating process and application of the process in the offshore pipeline from ZX1platform to union stations ashore.The process was completed through preparation,surface cleaning,coating process and inspection et al;dry film thickness was 20-30μm at last.This process can reduce energy costs and increased pipeline life.

offshore field;pipeline corrosion;internal coating;technology

book=65,ebook=65

TE952

:B

1001-3482(2012)06-0081-04

2012-02-16

李德纯(1979-),男,湖南安化人,工程师,硕士,主要从事石油工程技术及设备管理工作,E-mail:ldc79@live.cn。