某电厂风机节能改造方案浅析

2012-09-18无锡工艺职业技术学院江苏宜兴214200

任 英(无锡工艺职业技术学院,江苏 宜兴 214200)

序言

发电机组容量规模的进一步提高,对辅机设备功率性能也提出了更高的要求,高能耗、响应慢、调节性能差等已成为辅机系统制约发电机组安全高效运行的重要制约瓶颈[1]。针对电厂常规辅机系统中存在的能耗较大、节流损失较大、执行器响应速度较慢、调节非线性较严重、设备故障率较高等问题,采取合理的高压变频调速控制方案对电厂辅机系统进行技术升级改造,提高电机运行的安全可靠性和电能综合利用效率,确保发电机组安全高效进行电能生产,促进电厂在低碳绿色环保技术要求的基础上实现节能降耗[2]~[3]。

1 变频调速节能控制原理

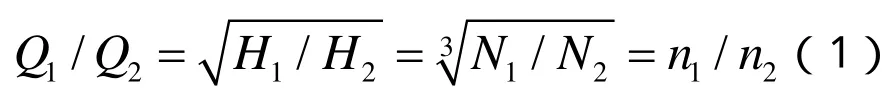

由相似理论可知,改变水泵或风机的转速n1到n2时,其能量转换效率基本保持不变,相应流量(Q)、扬程(H)、以及功率(N)将会按照式(1)进行调节[4]~[5],即 :

从式(1)所示的水泵或风机调节特性,可以获得水泵或风机调节性能曲线如图1所示。

从式(1)和图1可知,按照面积估算法可知,在调节相同流量的条件下(如图1中从Q1到Q2调节过程中),常规阀门或挡板变流调节其电能消耗为OQ2BH2';而变频调速节能控制方案中其电能消耗为OQ2CH2,即:变频调速控制比节流控制轴功率要小很多,整个水泵或风机电机拖动系统理论可以节约电能资源为H2CBH'(图1中阴影部分所示)。

2 电厂风机节能改造方案

2.1 工程概况

电厂3# 600MW火力发电机组的2台6.3kV高压风机系统功率设计值偏大,存在严重“大马拉小车”问题。3#机组一次风机辅机系统,鼓风机型号为17881Z/1165,轴功率为1 868kW,额定流量为110m3/min,全压为14.318kPa,额定转速为1 480r/min,能量转换效率为86.5%;配套电机型号为YKK630-6kV,额定功率为2 240kW,额定电压为6.3kV,额定电流为248A,额定转速为1 480r/min,功率因素为0.9,防护等级为F级 IP55。从大量历史运行数据可知,该发电机组在低负荷运行工况时,其风机动、静叶调节过程中的节流损失,相比于额定运行工况下节流损失会增加35%~45%,风机系统运行效率较低,能耗非常严重,严重影响到发电机组的厂用电率。结合风机系统运行历史数据,从理论分析可知,如采用6.3kV高压变频节能调速控制方案,对3#机组的风机控制系统进行变频节能升级改造,可以降低风机系统厂用电率40%左右。

2.2 节能升级改造方案

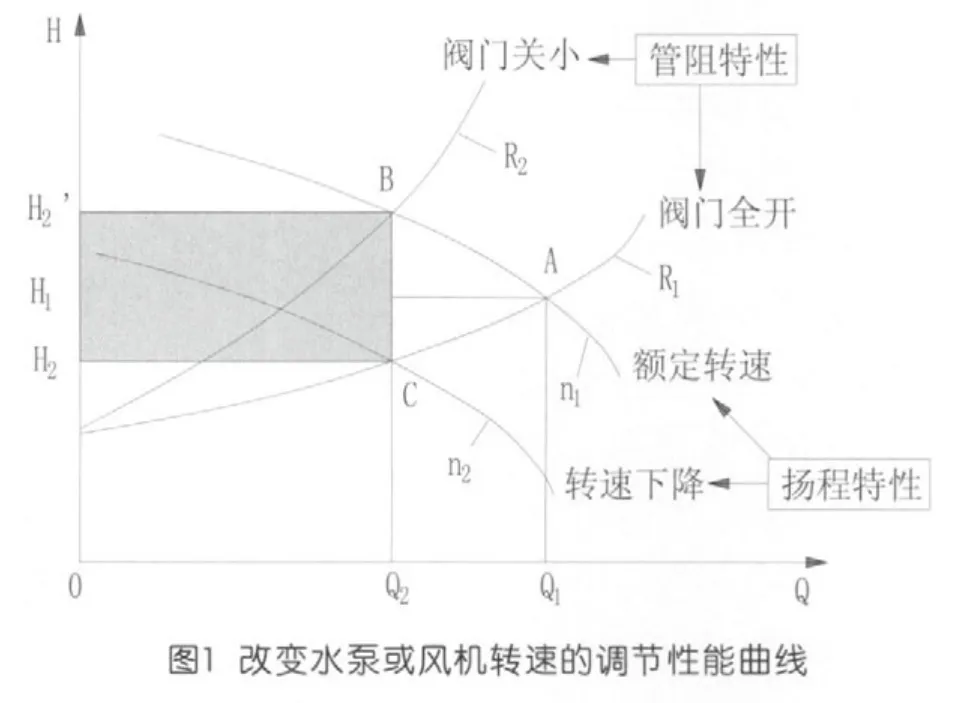

为了满足绿色环保节能电厂技术升级改造要求,减少无谓电能资源浪费,降低电厂用电率,并提高风机系统调节控制性能,决定采用高压变频器对3#发电机组2台6.3kV高压风机系统进行节能技术升级改造。按照3#机组2台高压风机并联独立运行工艺需求,并考虑到风机系统运行的安全可靠性,决定采用1台高压变频器拖动1台高压风机的单元接线自动切换改造方案,其具体逻辑接线如图2所示。

从图2可知,除了采用6.3kV高压变频器外,虚线部分为本次节能升级改造内容的主要一次系统,由三个6.3kV高压真空接触器(KM1、KM2、KM3)、2个6.3kV 高 压 隔 离 开关(QS1、QS2)及1个PT互感器共同组成一面旁路柜。电厂厂用电6.3kV电源经QF11用户开关、QS1高压隔离开关、KM2高压真空接触器与高压变频调速装置相连,变频调速装置经内部运算模块形成对应的控制策略,经KM3高压真空接触器和QS2高压隔离开关与6.3kV高压风机电机相连,将电源供给电机实现风机辅机系统的变频调速节能控制运行。为了提高辅机系统运行的安全可靠性,在变

频调速控制装置出现故障后为确保发电机组安全高效的运行,6.3kV电源还可以通过KM1高压真空接触器直接供给高压风机电机,实现工频运行。

3 节能技术升级改造应用效果分析

3.1 3#机组日平均电力负荷计算

为了较为准确地分析3#机组高压风机进行变频调速节能控制技术升级改造后,所取得的节能经济效益,将3#机组2011年1月升级改造后1月~12月的电力负荷运行情况进行详细统计分析,进而分析3#机组每天的平均日负荷曲线。3#机组2011年1月~12月每天典型数据所组成的日平均负荷波动曲线如图3所示。

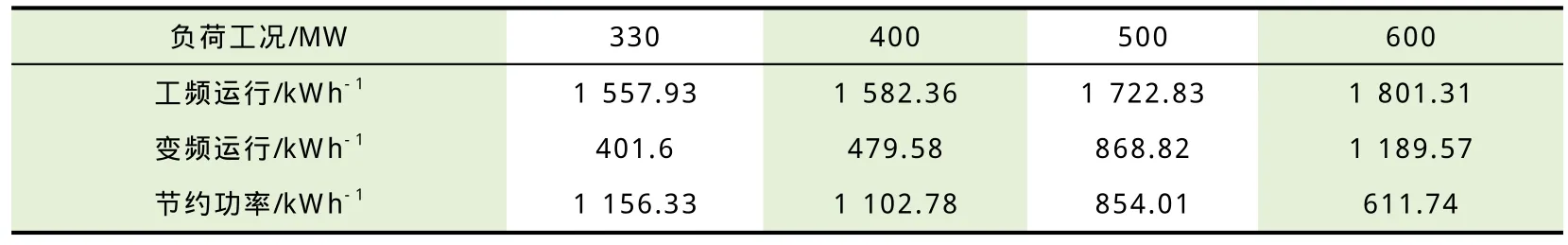

表1 一次风机工频及变频运行数据对比

从图3可知,通常在7时前发电机所带电力负荷偏低,7时后开始上升、10时达到最高负荷,并基本维持最高负荷持续到12时;之后有所下降,从13时到18时负荷维持在一个较高点,从19时开始有所上升并维持2~3h;最后到21时开始慢慢下降,直到初始负荷。图3所示的3#机组负荷波动基本满足电力负荷日波动特性,通过对3#机组24h的负荷进行加权平均,获得3#机组日平均负荷大约为426MWh。2011年3#机组全年发电量为2 377 826MWh,年运行小时数为4 247.18h,由此可以计算出3#机组平均功率为428.29MWh,与图3计算获得的429MWh基本相等。统计分析可知,机组 按 照330MW、400MW、500MW、600MW 四个运行工况进行运行,其负荷工况运行小时数大约为8h、8h、4h、4h,相应计算出的日平均负荷为427MWh,与日平均负荷426MWh比较符合。

3.2 节能效益分析

3#机组一次风机系统在不同工况条件下工频和变频运行电机所消耗电能,详见表1所示。

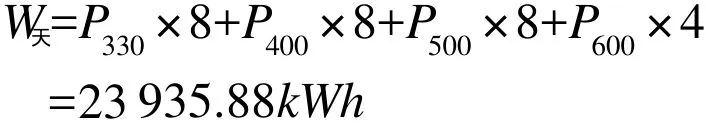

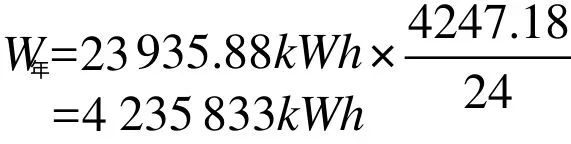

如表1所示,3#机组高压一次风机采用变频调速节能升级改造后,其在不同负荷工况下从工频运行功率的1557.93kWh-1、1 582.36AkWh-1、1 722.83kWh-1、1 801.31kWh-1有效降低到变频运行功率的401.6kW.h-1、479.58kWh-1、868.82kWh-1、1 189.57kWh-1。当机组电力负荷不断下降时,变频调速所取得的节能效果越好。在330MW负荷工况,其节约功率最为明显,节约1 156.33 kWh-1。3#机组一次风机系统进行技术升级改造后,其一天可以节约电量为:

一年大约可以节约电量(按年运行小时数4247.18h计算)为:

按照平均每度电标准煤耗为320g/kWh计算,则可以节约标煤约1355.5t。按照火电厂上网电价0.38元/kWh计算,则3#机组一次风机采用变频调速节能升级改造后,一年可以节约资金约161万元。6.3kV变频调速装置按照950元/kW进行估算,则3#机组一次风机单台变频调速装置的升级改造成本约为213万元,只需1.5年就能完全收回成本。

3#机组一次风机进行高压变频调速节能升级改造后,不仅其节能效果十分明显,每年可以节约213万元,而且调节运行较为灵活方便,大大降低风机电机起动电流,确保风机辅机系统具有较高的安全可靠性。

4 结束语

随着电力电子技术理论研究和工程实践应用的进一步完善,高压变频器在响应性、调节性等各项技术性能方面均有很大拓宽和提高[5]。电厂高压一次风机变频调速装置,投资较低且节能效益较为明显,通常在1~2年内就能全部收回投资成本。在火力发电行业中,风机、水泵等辅机负荷种类较多、功率较大,应充分结合辅机系统各种工况特性合理选用变频器进行节能升级改造,提高辅机设备运行的高效稳定性和调速的准确可靠性地,确保发电机组安全可靠、节能经济、高效稳定地发电运行。

[1]周希章,周全.电动机的起动、制动和调速[M].北京:机械工业出版社,2001.

[2]吴忠智,吴加林.变频器应用手册[M].北京:机械工业出版社,2002.

[3]谢茹.210MW发电机组风机变频调速改造[J].中国设备工程,2010(05):62-63.

[4]李凤鸣.高压变频调速在300MW机组引风机上的应用[J].华北电力技术, 2006(01):34-37.

[5]舒服华,王艳.电机节能降耗技术和方法探讨[J].电机技术,2008(03):39-42.