基于结构优化的分动器壳体分析

2012-09-18孟祥伟陈富强

孟祥伟,陈富强,谢 磊

(安徽江淮汽车股份有限公司 技术中心,合肥 230601)

在多桥驱动的汽车上,发动机经过变速器输出的动力是无法直接同时分配给前、后驱动桥的,因此需要给车辆增加一个分配动力的分动器 (又称取力器)。分动器的作用是把变速器传递过来的动力分配给前、后驱动系统。分动器一方面要承受有发动机经变速箱传递过来的力矩,另一方面要承受由车轮和传动轴传递过来的路面反作用力和力矩,是汽车的重要传力件。因此分动器壳由于承受不同载荷的作用容易发生变形或开裂。因此分动器壳体应有足够的强度和刚度。

1 分动器模型的受力分析

1.1 分动器模型结构简介

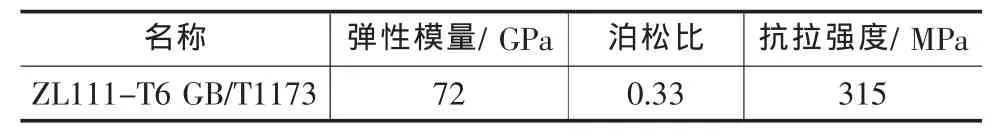

该分动器为一级减速,输入轴和输出轴分别由两个轴承支撑。分动器传动简图如图1所示。模型的材料特性如表1所示。

表1 材料特性

1.2整车行驶工况定义

1.2.1 工况一:智能四驱

整车在行驶过程中,在不需要驾驶员干预的工况下能够自动判断,并实时在两驱和四驱两种模式之间自动切换的一种行驶模式。

1.2.2 工况二:前轮打滑

1.2.3 工况三:全时四驱

整车四轮全部为驱动轮行驶的一种行驶模式。

1.3 轴承受力分析

轴承受力简图如图2所示。

由图2可得轴承B、D只受径向力作用,轴承A、C受径向力和轴向力共同作用,由公式F=2T/Dm2计算,推导得:

主动齿轮轴向力:

轴承C径向力:

且轴承A轴向力等于Faz,轴承C轴向力等于Fac。

传统气象观测由于相关业务人员对农业知识了解不足而使得气象观测的内容缺乏针对性。要实现地面气象观测工作在现代农业中应用效果的提高,就要加强同农业部门的联系。利用农业部门的人才有时同相关气象业务相结合,建立起一整套针对农业生产的气象信息服务平台。同时在进行观测过程中要依据当前农作物生长可能受到影响的气象内容进行有针对性的气象观测。气象部门应该同农业部门加强沟通,了解农业部门的实际需求,使得在进行地面气象观测过程中有的放矢,提高应用效果,保障农业生产。

式中:a=36 mm;b=30.75 mm;c=27 mm;d=73 mm。

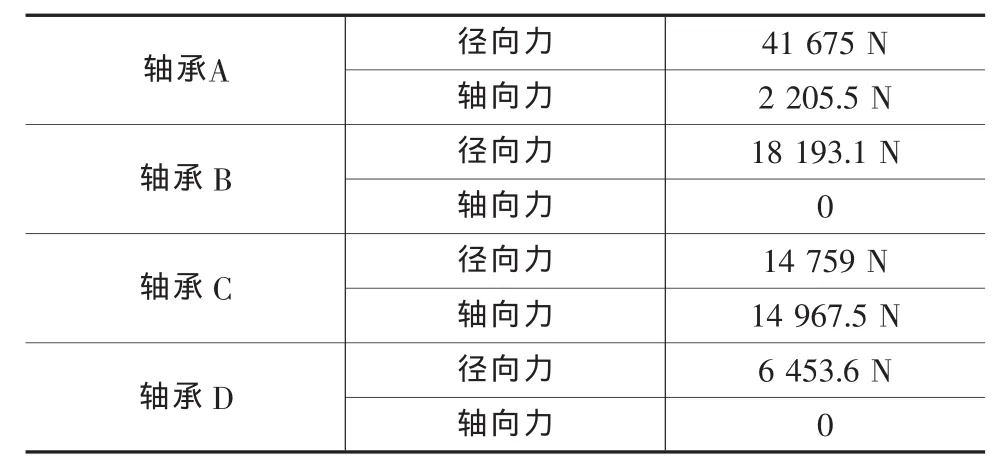

1.3.1 工况一受力分析

根据整车相关参数,计算出该工况下F=1933Nm,代入公式(1)~(8),得出各轴承的受力如表2所示。

表2 轴承受力分析结果

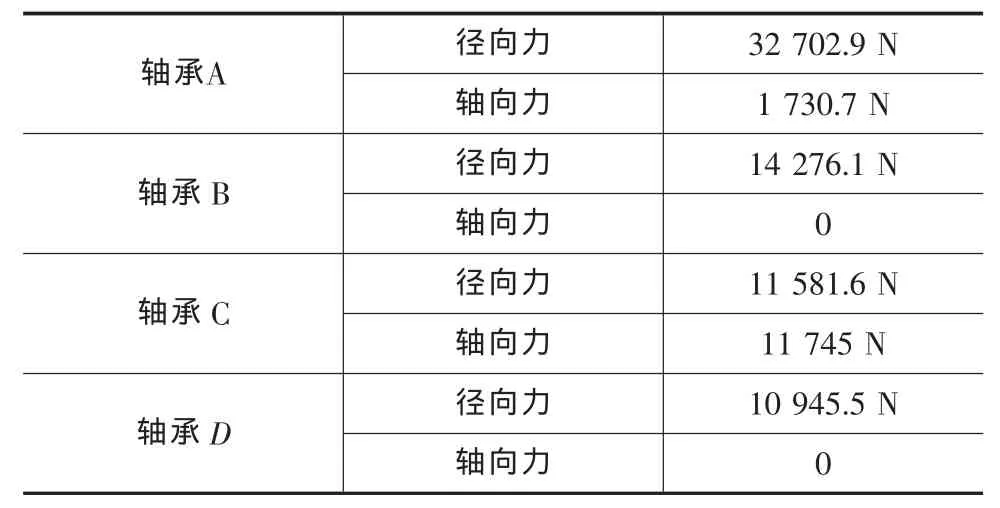

1.3.2 工况二受力分析

根据整车相关参数,计算出该工况下F=1 296 Nm,代入公式(1)~(8),得出各轴承的受力如表3所示。

表3 轴承受力分析结果

1.3.3 工况三受力分析

根据整车相关参数,计算出该工况下F=1 017 Nm,代入公式(1)~(8),得出各轴承的受力如表4所示。

表4 轴承受力分析结果

2 分动器壳体有限元分析

2.1 模型网格划分

采用solid95六面体网格对分动器壳体进行了网格划分,共划分165 140个节点和86 657个单元,网格图如图3所示。

2.2 有限元分析结果

按照分动器在整车中实际安装情况,在分动器四个螺栓孔上加载了固定约束,一个定位销限制其X、Y方向位移和转动。根据齿轮和轴承相关装配尺寸进行轴承受力分析的结果,在轴承位置加载相应的轴承载荷(表2~表4)。有限元分析结果如图4~图6所示。

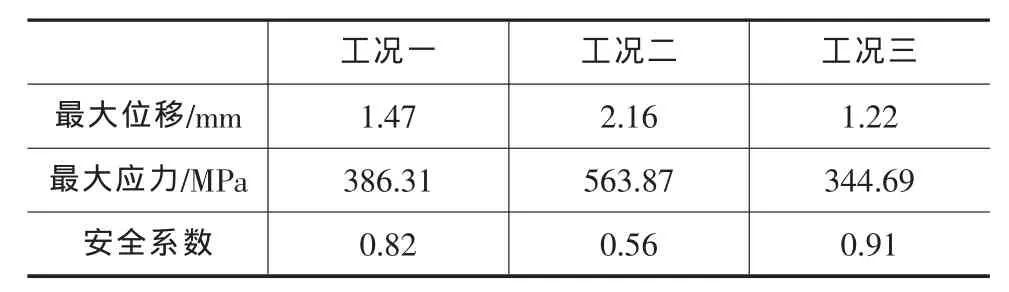

三种工况的分析结果对比如下表5所示。

表5 三种工况下的位移与应力比较

由三种工况的分析结果可得出:三种工况下大部分壳体应力在30~49 MPa之间,符合设计要求;但三种工况下的极限应力安全系数均小于1,均不满足强度要求。其中,在工况二下最大变形量达到2.16 mm,同时应力值达到了 563.87 MPa,超过了材料的许可范围。

通过对最大应力发生处的检查和三种行驶工况下的最大应力发生处对比可以得出:最大应力全部发生在输入轴壳体附件的螺栓孔部位 (图7所示),需要对该部位进行优化设计。

3 分动器壳体优化

根据以上分析结果,整车在工况二模式下分动器壳体安全系数较低。因此,以下将以工况二作为典型工况对分动器壳体进行模型改进,分别从以下四个方案进行优化。

方案一:螺栓孔处加强筋厚度增2 mm。

方案二:连接螺栓孔深度增加2 mm,同时与方案一组合。

方案三:将连接螺栓公称直径增2 mm,连接螺栓由M10变更为M12,同时与方案一组合。

方案四:方案二与方案三组合。

优化后有限元分析结果如图8所示。

四种方案优化分析结果如表6所示。

表6 四种优化模型分析结果比较

由四种改进后的分析结果看,分动器壳体应力基本仍在30~50 MPa之间,完全符合设计强度要求。方案四最大位移和最大应力最小,安全系数也大于1,分动器壳体强度满足要求。因此,从四种方案分析的情况来看,通过加大螺栓公称直径、增加螺栓孔深度和增加螺栓孔处加强筋的厚度等对分动器壳体加强带来的效果最佳。

4 结论

本文对分动器在不同的整车行驶工况下受力情况进行了分析计算,并运用有限元分析的方法,对分动器壳体的强度进行了分析。在此基础上提出了四种强度优化方法,并对优化结果分别进行了分析对比,最终得出了分动器强度优化的最优方案。

[1] 杨伯源.材料力学(Ⅰ)[M].北京:机械工业出版社.2001.

[2] GB/T 1173-1995,铸造铝合金[S].北京:中国标准出版社,1995.

[3]王海波,陈无畏,朱茂飞.基于CAE客车驱动桥壳强度和模态分析[J].客车技术,2010,(5):19-22.

[4]马迅,盛勇生.车架刚度及模态的有限元分析及优化[J].客车技术与研究,2004,(8):8-11.

[5]朱江森,郭艳茹,陈剑.某车门碰撞性能分析及结构优化研究[J].汽车科技,2011,9(8):16-19.