退火工艺对AZ31B镁合金铸轧板组织和性能的影响

2012-09-17

(中南大学 机电工程学院,高性能复杂制造国家重点实验室,湖南 长沙,410083)

基于节约能源和环境保护对人类可持续发展的重要性,镁合金以其密度小、比强度高以及易于加工成形和回收等特性受到了空前的关注。目前,镁合金产品主要通过铸造或多道次轧制的生产方式获得,成材率低,能耗大,塑性变形能力差等,限制了镁合金的开发及应用[1−6]。为此国内外专家对镁合金性能改善做了一系列相关研究。Koike等[7]研究表明:细化晶粒是提高镁合金综合力学性能的有效手段;李婷等[8−9]研究指出:电磁铸轧是细化合金晶粒的有利手段之一;李建平等[10−12]研究发现:施加超声波外场铸轧的镁合金晶粒更细更均匀;Mao等[13]研究发现:引入复合能场(电磁能场+超声能场)的镁合金铸轧极大地细化晶粒,减少偏析。然而铸轧后的板带组织不均匀,各向异性严重及加工硬化等,影响了镁合金的后续加工性能。为此改善镁合金板带的后续加工性能,已成为当今国内外研究镁合金板带的热门课题之一。杨文朋等[14−15]研究表明:合理控制镁合金的退火温度和保温时间,可使合金产生大量细小等轴晶,提高合金的塑性变形能力。Yang等[16−18]实验证明:退火可消除轧制后镁合金板带残余内应力,原始变形组织及减小加工硬化,改善合金后续加工性能。国内外对普通铸轧镁合金热处理进行了大量研究,而施加复合能场铸轧镁合金的热处理相关研究则尚未见报道,因此,研究热处理对AZ31B镁合金复合能场铸轧板带性能的影响在镁合金板带的后续加工应用中具有重要现实意义。

1 实验

1.1 材料制备

首先将工业纯镁、纯铝、纯锌按相应比例配料并置其在容量为200 kg电阻式坩埚炉内进行熔炼(温度为695~705 ℃)并保温0.5 h,熔炼时坩埚炉内通入氩气保护,以防止镁熔体被氧化和燃烧,其次将镁熔体通过流槽、前箱(温度保持在670~680 ℃)、过桥、铸嘴等,最后送入直径为400 mm,长度为500 mm水平式双辊铸轧机,分别进行普通和复合能场(位于铸嘴里镁熔体的正上方插入超声波棒及通入交变线圈而产生电磁能场)的镁合金板带铸轧实验,制备出2种铸轧状态下宽200 mm、厚4.8 mm的表面光亮、边部整齐的AZ31B镁合金板带。AZ31B镁合金的合金成分见表1。

1.2 实验方法

将2种AZ31B镁合金铸轧板带在KSW−4D−C电炉温度控制器内进行退火,退火工艺见表 2。然后按横截面、纵截面、法向面3个方向取退火铸轧镁板的金相试样,经过镶嵌、水磨、粗磨、细磨、抛光、腐蚀等金相工序后,在Leica DMI 5000M金相显微镜下观察并对比各退火状态的微观组织;然后按照 GB/T 228—2002《金属材料室温拉伸试验方法》的规定对退火铸轧镁板按横向、纵向和 45°方向选择性截取拉伸试样,每个方向取3个样,进而在WPL−250动静万能试验机上做拉伸力学性能试验并进行对比(拉伸速率为v=1 mm/s);同时在HW−187.5型布氏硬度计上(加载力F=62.5 kN,钢球直径D=2.5 mm)进行硬度测试并找出退火温度和保温时间对合金硬度的影响规律;最后在JSM−6490LV能谱仪上进一步分析和对比退火后普通铸轧镁板与复合能场铸镁板的析出相组织。

表1 AZ31B镁合金的化学成分(质量分数)Table 1 Chemical composition of AZ31B alloy %

表2 铸轧镁板的退火工艺参数Table 2 Annealing process parameters of Mg roll-casting sheets

2 结果与分析

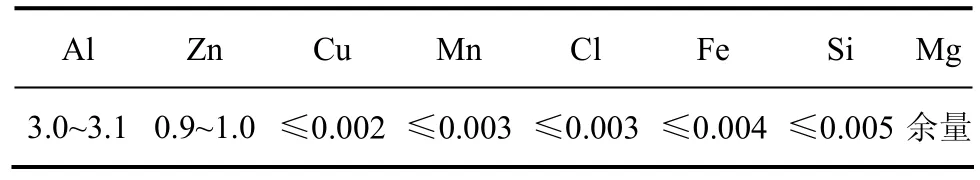

2.1 退火前铸轧镁板的微观组织

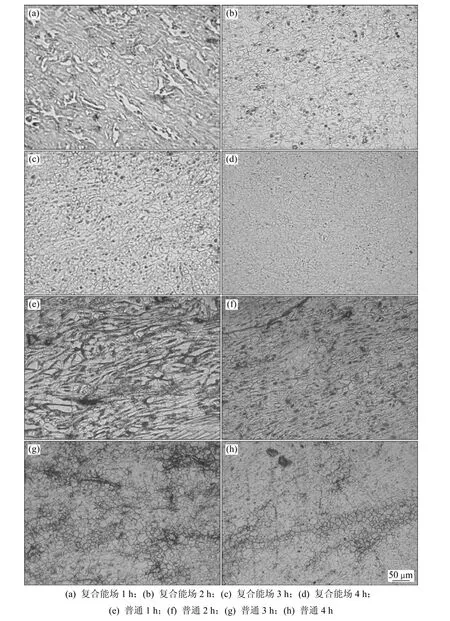

图1所示为退火前AZ31B铸轧镁合金板带的显微组织。由图 1(a)可知:普通铸轧镁板内菊花状枝晶网胞发达,晶粒粗大,组织不均匀,部分晶粒直径达到200 μm以上;而由图1(b)可见:复合能场铸轧镁板大部分菊花状枝晶网胞被打碎成纤维状或块状,晶粒平均直径为30~40 μm。说明了铸轧镁熔体在复合能场的振荡搅拌作用下,初生α相枝晶臂被剪切并流动到液相中,增加了液相和晶核之间的碰撞摩擦,形成尺寸更小的新晶核,因此复合能场对铸轧镁板晶粒具有细化均匀作用。

图1 退火前的AZ31B铸轧镁合金板带显微组织Fig.1 Microstructures of Mg roll-casting sheets

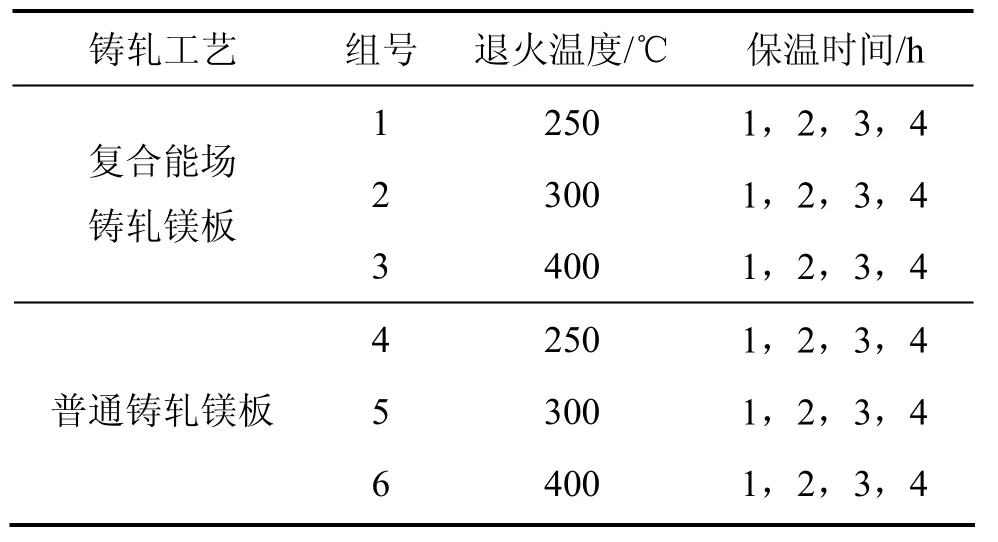

2.2 退火对铸轧镁板微观组织的影响

图2所示为250 ℃,4 h退火处理时的AZ31B铸轧镁合金板带显微组织。由图2(a)可看出:在250 ℃退火时,4 h内未经复合能场处理的普通铸轧镁板无明显再结晶,存在大量原始晶粒变形组织,晶粒组织不均匀且晶界模糊。相比而言,由图2(b)可见:复合能场铸轧镁板内大部分菊花状枝晶网胞已逐渐消失,融入基体并形成新的晶核,出现再结晶形核,新生晶粒细小。退火初始,大量黑色短棒状金属间化合物(主要是β[Mg(Al, Zn)]相)[19]富集在2种铸轧镁板的晶界和枝晶网胞间。主要因为低温退火短时间内,再结晶进行比较缓慢,且由于镁合金的密排六方晶体结构,致使β相扩散速率较慢而未能溶解,呈片状堆积在晶粒内。

图2 250 ℃,4 h退火处理时的AZ31B铸轧镁合金板带显微组织Fig.2 Microstructure of Mg roll-casting sheets annealing at 250 ℃ for 4 h

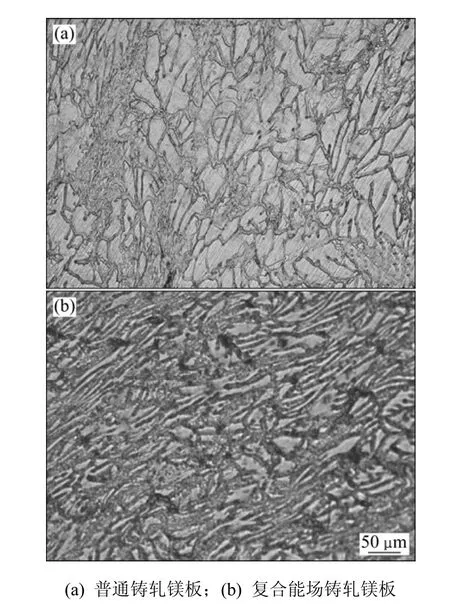

图3所示为300 ℃,4 h内的AZ31B铸轧镁合金板带显微组织。当退火温度为300 ℃,在1 h时可见复合能场铸轧镁板内仍存在少量条状原始变形组织(图3(a)),普通铸轧镁板内存在大量的纤维状枝晶网胞(图3(e)),铸轧镁板均未发生再结晶。2 h时,普通铸轧镁板内枝晶网胞组织逐步消失,开始出现再结晶形核(图3(f)),而此时复合能场铸轧镁板的菊花状枝晶臂已熔断消失,基本完成再结晶(图3(b))。由于3 h保温时间不够,晶粒则没有足够的再结晶驱动力,因此,此时晶粒组织未能趋于均匀(图3(c)和3(g))。保温4 h后,复合能场铸轧镁板的原始组织完全消失,再结晶进行完全,晶粒内的第二相充分弥散并溶解到α-Mg基体中形成固溶体,偏聚的Al和Zn等元素得以弥散分布,从而使整个基体内的元素分布均匀化,最终减少了对基体晶界钉扎和抑制晶界转动的作用,降低了晶粒内位错等缺陷密度,减小了变形储能,再结晶晶粒趋向均匀,呈现非常清晰的细小等轴晶,晶粒平均直径为8~13 μm(图3(d))。而普通铸轧镁板在保温4 h后,晶粒内仍有少量β相未能扩散而残留于晶界附近或晶界上,使该处Al和Zn等元素的含量较高,从而出现枝晶偏析现象,晶粒尺寸也相对较大,晶粒平均直径为 14~19 μm(图 3(h))。结合 250 ℃与 300 ℃退火后的铸轧镁板金相不难发现,复合能场镁板的再结晶温度大约在 250 ℃以上,而普通镁板的再结晶温度则在300 ℃以上,因此再结晶温度在外场作用下降低了大约50 ℃。

图3 300 ℃,4 h内AZ31B铸轧镁合金板带显微组织Fig.3 Microstructures of Mg roll-casting sheets annealed at 300 ℃ for 4 h

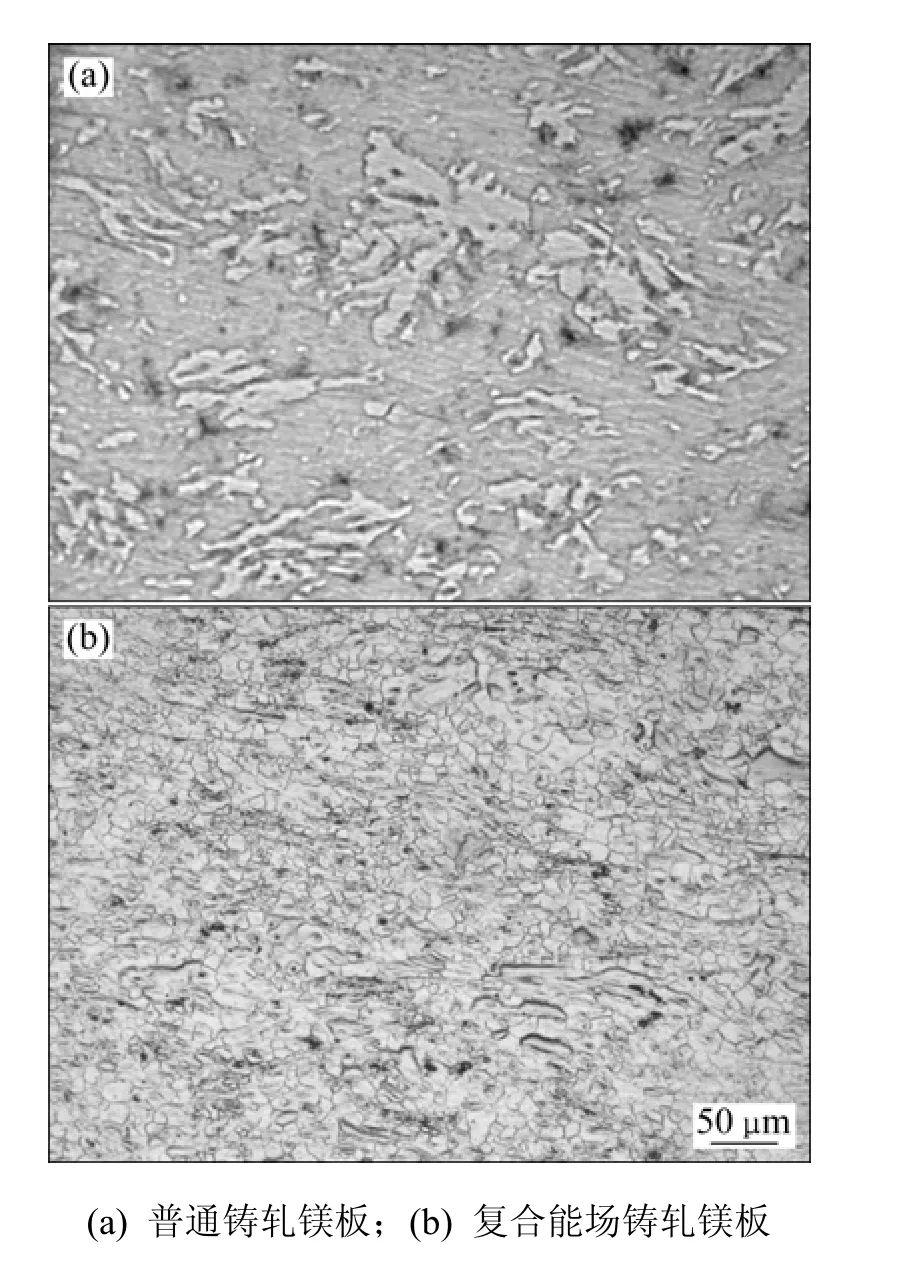

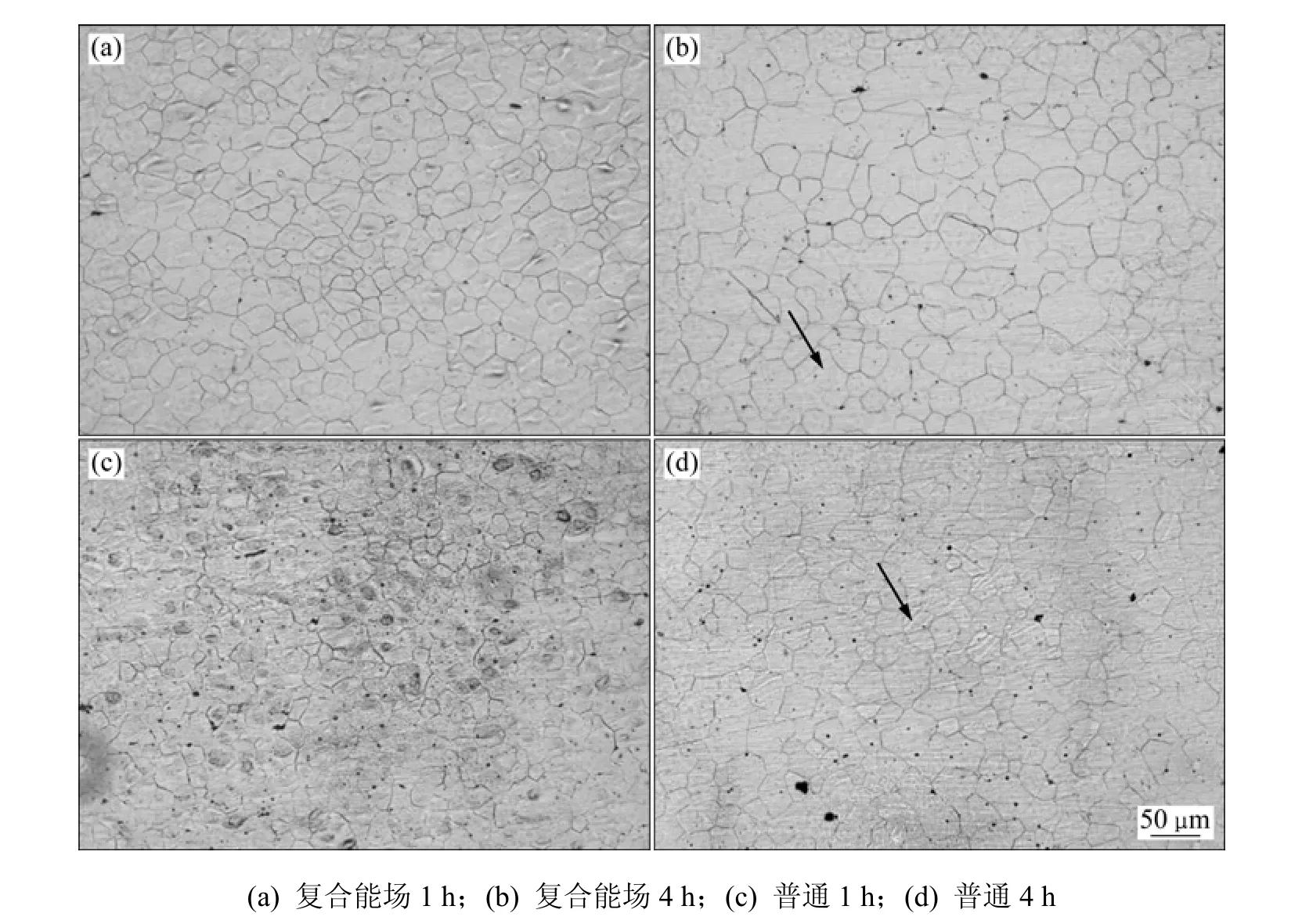

图4所示为400 ℃,4 h内的AZ31B铸轧镁合金板带显微组织。400 ℃退火时,明显看出短时间内铸轧镁板即完成再结晶过程,晶粒内出现了不均匀分布和异常长大现象,随着保温时间延长,晶粒超常长大,甚至出现退火孪晶(图4(b)和4(d))。1 h时,复合能场铸轧镁板部分晶粒直径甚至达到50 μm以上,晶粒大小不均匀但晶界清晰可见(图4(a)),而此时普通铸轧镁板再结晶晶粒尺寸则相对较小,晶界粗糙(图4(c))。这些说明一方面高温退火使新生晶粒晶界迁移速度加快,吞噬周围原始变形组织,消耗周围畸变能,从而加快了再结晶晶粒长大速度,晶粒变大,对材料性能产生负面影响;但是结合退火前铸轧镁板的微观组织可知:复合能场铸轧镁板比普通铸轧镁板的晶粒更细小,晶粒界面能增多,晶粒再结晶的驱动能量更多,晶粒长大速度更快;另一方面由于外场对晶粒晶界的钉扎作用,使得晶界移动受阻,因此复合能场铸轧镁板比普通铸轧镁板呈现更少的退火孪晶(如图箭头所示),导致后者加工硬化严重。复合能场与普通铸轧镁板晶粒平均直径分别为 28~33 μm 和 20~25 μm(图 4(a)和 4(c))。

图4 400 ℃,4 h内的AZ31B铸轧镁合金板带显微组织Fig.4 Microstructures of Mg roll-casting sheets annealed at 400 ℃ for 4 h

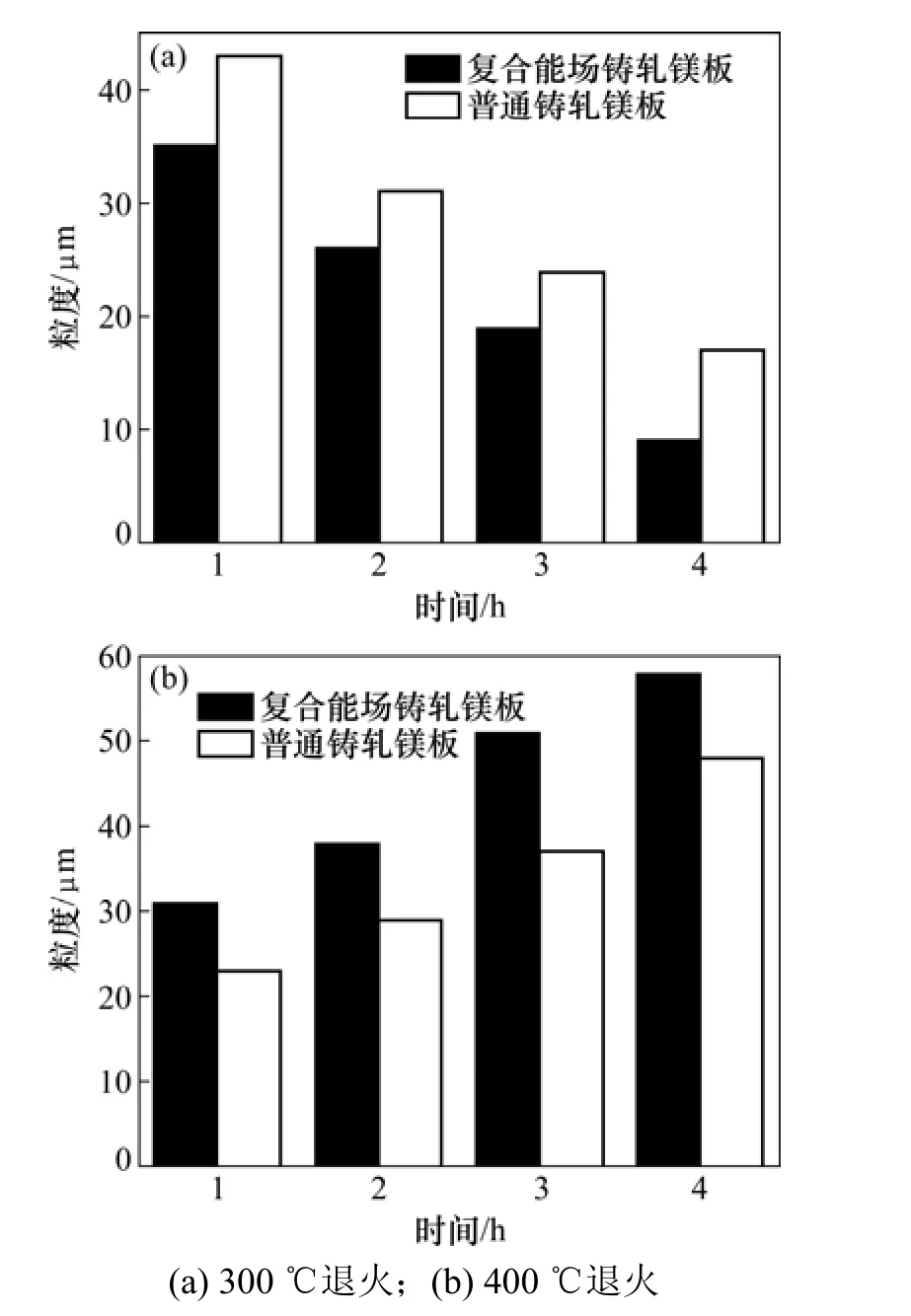

由于250 ℃退火4 h内,铸轧镁板未完全再结晶,因此只绘出以下温度晶粒尺寸图,如图5所示。由图5可得:一方面有300 ℃退火时,铸轧镁板出现再结晶,晶粒尺寸随着时间延长而减小,400 ℃退火时,晶粒开始粗化;另一方面可知:300 ℃退火时复合能场铸轧镁板比普通铸轧镁板晶粒尺寸细小, 400 ℃退火时复合能场铸轧镁板比普通铸轧镁板晶粒尺寸粗大。综上所述,铸轧镁板的退火温度过低(250 ℃)或者过高(400 ℃)再结晶未能正常进行,保温时间不够(300℃)或者过长(400 ℃)同样不利于合金再结晶。

2.3 能谱分析

图5 不同退火条件AZ31B铸轧镁合金板带的晶粒尺寸Fig.5 Grain size of Mg roll-casting sheets annealed under different conditions

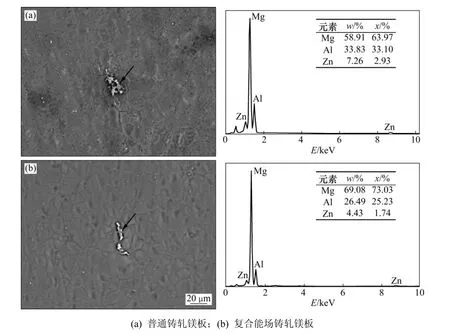

图6 退火后AZ31B铸轧镁合金板带的析出相及EDSFig.6 Precipitate morphologies and EDS of annealed Mg roll-casting sheets

在JSM−6490LV能谱仪上,对退火后的复合能场铸轧镁板与普通铸轧镁板分别进行能谱分析,如图 6所示。合金中加入铝、锌后,和基体镁形成金属间化合物 Mg17Al12相、MgZn2相,以及 Mg17(AL,Zn)12相。分析表明:据图6中析出相元素成分的质量分数与摩尔分数计算可知:退火后铸轧镁板析出相为Mg17Al12相和 Mg17(Al,Zn)12相共存,这是由于退火后铸轧镁板中Al和Zn含量的扩散减少,使得金属间化合物相数减少;进一步对比析出相形貌及数量发现,复合能场镁板中Al和Zn含量更少,其作为强化相弥散到基体中。说明退火后外场加速消耗镁板中的 Al和 Zn含量,导致析出相均长不大,前者以少量细小的片状弥散分布在晶界上,而普通铸轧镁板析出相较多并富集在晶界及晶界附近(如图箭头所示)。

2.4 退火对铸轧镁板力学性能的影响

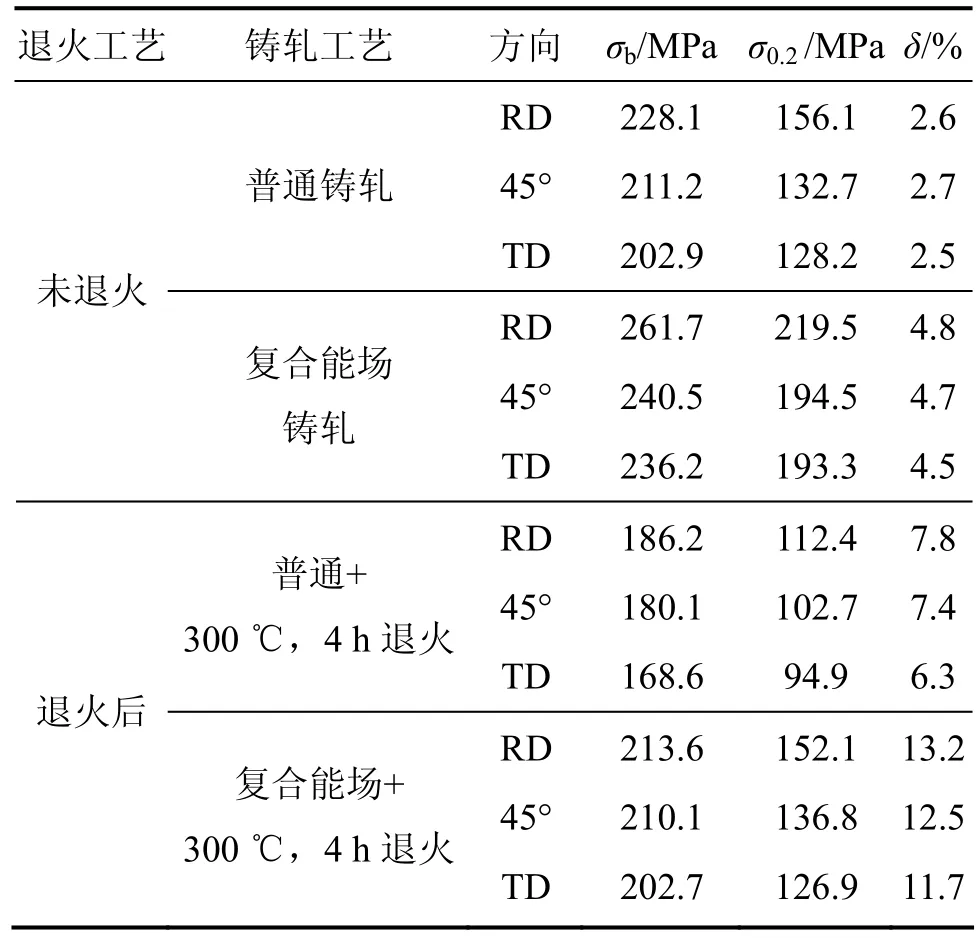

根据退火4 h内铸轧镁板的拉伸数据,见表3。由表3可见:退火后铸轧镁板的力学性能均有所改善,各向异性减弱。退火条件为300 ℃,4 h时,复合能场铸轧镁板的伸长率平均提高了167.1%,此时复合能场铸轧镁板比普通铸轧镁板的抗拉强度平均提高了17.2%,屈服强度平均提高了34.1%,伸长率平均提高了 74.6%。上述现象主要说明了退火后,铸轧镁板发生再结晶,再结晶的软化作用部分抵消了固溶强化作用,而且晶粒的长大也对力学性能产生了负面影响,但再结晶后产生的大量等轴晶使镁板的伸长率得到了提高。同时复合能场镁板中的β相弥散并被溶解到α-Mg基体中,对基体产生沉淀和强化作用。

2.5 退火对铸轧镁板硬度的影响

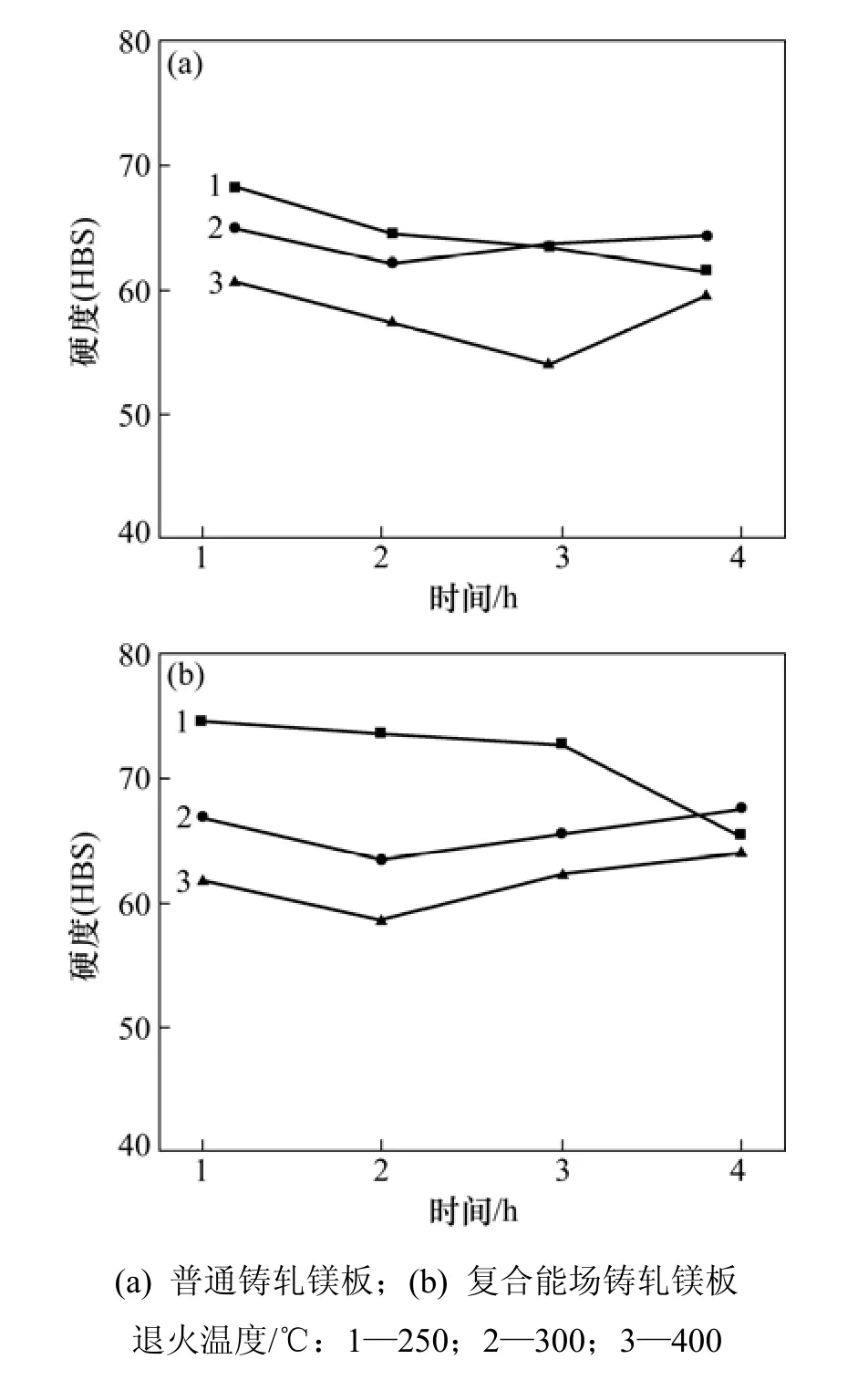

图7所示为不同退火条件下AZ31B镁合金铸轧板带的硬度。由图7可知:退火后AZ31B镁合金铸轧板带的硬度有所下降,同时可知退火温度对合金硬度有显著影响,保温时间则不明显。相同退火条件下,复合能场铸轧镁板硬度略高于普通铸轧镁板。退火 4 h内铸轧镁板的硬度变化规律为:250 ℃退火镁板硬度最高且呈降低趋势,主要是因为低温退火再结晶进行缓慢,β相未完全溶解;400 ℃退火镁板硬度最低并先降后升,主要是高温退火短时间内铸轧镁板即完成再结晶过程,保温时间的延长,晶粒粗化及退火孪晶致使加工硬化,与金相观察吻合;300 ℃退火后,镁板硬度先降后升,主要可能是第二相β[Mg(Al, Zn)]逐渐溶解到基体中,消除了枝晶偏析和内应力,导致硬度上升。

表3 典型AZ31B镁合金退火前后的力学性能Table 3 Mechanical properties of typical annealed AZ31B Mg alloy

图7 不同退火条件下AZ31B镁合金铸轧板带的硬度Fig.7 Hardness of Mg roll-casting sheets annealed under different conditions

3 结论

(1) 结合250 ℃,300 ℃以及400 ℃的AZ31B镁合金退火金相组织,可知复合能场镁板的再结晶温度大约在250 ℃以上,而普通镁板的再结晶温度则在300℃以上,因此铸轧镁板的再结晶温度在外场作用下降低了大约50 ℃。

(2) 250 ℃退火4 h内,普通镁板无明显再结晶,复合能场镁板出现局部再结晶;300 ℃退火,2 h时普通镁板开始再结晶,复合能场镁板基本完成再结晶;4 h时,铸轧镁板充分再结晶,复合能场镁板晶粒细小,组织均匀,晶粒平均直径为8~13 μm,普通镁板晶粒粗大,组织不均匀,晶粒平均直径为14~19 μm;400 ℃退火时,晶粒开始粗化,甚至退火孪晶。

(3) 退火后复合能场镁板比普通镁板内 Al和 Zn含量更快扩散到基体中,前者析出相呈片状弥散分布在晶界上,减少了偏析,后者析出相则较多并富集在晶界及晶界附近。

(4) 退火后铸轧镁板的塑性变形能力均明显改善,硬度下降。在退火条件为300 ℃,4 h时,复合能场镁板的硬度,抗拉强度,屈服强度和伸长率比普通镁板分别提高了4.7%,17.2%,34.1%和74.6%。

[1] Avedesian M. Magnesium and magnesium alloys[M]. Los Angeles, USA: ASM International, 1999: 23−35.

[2] Aghion E, Bronfin B, Eliezer E. The role of the magnesium industry in protecting the environment[J]. Materials Processing Technology, 2001, 117(3): 381−385.

[3] Mordike B L, Ebert T. Magnesium properties-applicationspotential[J]. Material Science and Engineering A, 2001, 302:37−45.

[4] Shae K, Kim J K, Lee Y O. Development of AZ31 Mg alloy wrought process route without protective gas[J]. Journal of Materials Processing Technology, 2007, 187/188: 757−760.

[5] Marya M, Hector L G, Verma R, et al. Microstructural effects of AZ31 magnesium alloy on its tensile deformation and failure behaviors[J]. Material Science and Engineering A, 2006, 418(1):341−356.

[6] ZHANG Bo-ping, TU Yi-fan, CHEN Jing-yi, et al. Preparation and characterization of as-rolled AZ31 magnesium alloy sheets[J]. Materials Processing Technology, 2007, 184(1/2/3):102−107.

[7] Koike J, Ohyama R, Kobayashi T. Grain boundary sliding in AZ31 magnesium alloys at room temperature to 523K[J].Materials Transactions, 2005, 44(4): 445−451.

[8] 李婷, 毛大恒, 李建平, 等. AZ31B镁合金电磁铸轧实验研究[J]. 热加工工艺, 2010, 15: 1−4.LI Ting, MAO Da-heng, LI Jian-ping, et al. Experimental study of electromagnetic cast-rolling for AZ31B Mg alloy[J]. Hot Working Technology, 2010, 15: 1−4.

[9] XU Guang-ming, BAO Wei-ping, CUI Jian-zhong. Effect of magnetostatic field on the microstructure of magnesium alloys ZK60[J]. Transactions of Nonferrous Metals Society of China,2003, 13(6): 1270−1273.

[10] 李建平, 胡建冰, 毛大恒, 等. 超声波辅助铸轧 AZ31镁合金板带的实验研究[J]. 华中科技大学学报,2010, 38(12): 1−4.LI Jian-ping, HU Jian-bing, MAO Da-heng, et al. Experiment research on ultrasound cast rolling AZ31alloy strip[J]. Journal of Huazhong University of Science and Technology, 2010, 38(12):1−4.

[11] GAO De-ming, LI Zhi-jun, HAN Qing-you, et al. Effect of ultrasonic power on microstructure and mechanical properties of AZ91 alloys[J]. Materials Science and Engineering, 2009,502(1/2): 2−5.

[12] Guo X W, Ding W J, Lu C, et al. Influence of ultrasonic power on the structure and composition of anodizing coatings formed on Mg alloys[J]. Surface and Coatings Technology, 2003,183(2/3): 359−368.

[13] MAO Da-heng, ZHAO Guan-zhong, LI Jian-ping, et al. Effect of composite energy-field on microstructure and properties of AZ31B magnesium roll-casting alloy sheet[J]. Materials Science Forum, 2011, 686(46): 46−52.

[14] 杨文朋, 郭学锋, 杨凯军. 热处理对快速凝ZK60镁合金薄带组织和硬度的影响[J]. 材料热处理学报, 2010, 31(4): 1−5.YANG Peng-wen, GUO Xue-feng, YANG Kai-jun. Effect of heat treatment on microstructure and microhardness of rapidly solidified ZK60 magnesium ribbons[J]. Transactions of Materials and Heat Treatment, 2010, 31(4): 1−5.

[15] 余琨, 黎文献, 王日初. 热处理工艺对挤压变形ZK60镁合金组织与力学性能的影响[J]. 中国有色金属学报, 2007, 17(2):1−5.YU Kun, LI Wen-xian, WANG Ri-chu. Effects of heat treatment on microstructures and mechanical properties of ZK60 magnesium alloy[J]. The Chinese Journal of Nonferrous Metals,2007, 17(2): 1−5.

[16] YANG Xu-yue, ZHU Ya-kun, Miura H, et al. Static recrystallization behavior of hot-deformed magnesium alloy AZ31 during isothermal annealing[J]. Transactions of Nonferrous Metals Society of China, 2010, 20(7): 1269−1274.

[17] Yoshihara S, Yamamoto H, Manabe H, et al. Nishimura Formability enhancement in magnesium alloy deep drawing by local heating and cooling technique[J]. Materials Processing Technology, 2003, 143/144: 612−615.

[18] Galiyev A, Kaibyshev R, Gottstein G. Correlation of plastic deformation and dynamic recrystallization in magnesium alloy ZK60[J]. Acta Materialia, 2001, 49(7): 1199−1207.

[19] 马图哈 K H. 非铁合金的结构与性能[M]. 丁道云, 译. 北京:科学出版社, 1999: 10−12.Matuha K H. Microstructures and properties of nonferrous alloys[M]. DING Dao-yun, trans. Beijing: Science Press, 1999:10−12.