新型冰箱门体成型模具的设计与研究

2012-09-16徐师桥

徐师桥,庞 军

(滁州市科创模具制造有限公司技术中心部,安徽滁州 239000)

新型冰箱门体成型模具的设计与研究

徐师桥,庞 军

(滁州市科创模具制造有限公司技术中心部,安徽滁州 239000)

内胆吸塑与门外壳折弯成型是冰箱门体成型过程重要环节,如何设计相应地内胆吸塑模具及门外壳折弯成型模具是保证冰箱门体成型的关键。针对公司开发的新型冰箱门体成型模具进行研究,设计中门胆吸塑成型模具将门封槽外翻条直接固定于主体上,使外翻条与主体温度一致且槽口尺寸宜于调整,门外壳折弯成型模具的下模采用斜锲滑块机构,上模采用吊锲机构,提高了工件表面的加工质量。

内胆吸塑;门壳折弯;门封槽;斜锲滑块机构;吊锲机构

随着市场竞争的不断加剧,冰箱行业为了吸引顾客,抢占市场,各大冰箱公司不断加强新品开发,纷纷推出一系列与众不同,样式新颖,方便适用的新款产品。冰箱门体是冰箱的重要组成部分之一,其成型模具的研制开发是保证冰箱门体成型质量的重要因素。当前,冰箱门体成型过程包括,门壳大体成型、端头折弯、门胆吸塑、关键位置冲孔等环节,其中门胆吸塑成型、门外壳折弯成型技术是影响冰箱门体成型的关键,传统门内胆吸塑模具结构设计不合理导致成型面温度不够均匀稳定,造成门内胆吸塑成型废品率过高,门外壳折弯成型由于模具材料使用不当、模具结构不合理而造成模具关键部件寿命低、模具成型的门外壳压痕、开裂等技术难题。本文在门胆吸塑成型技术、门外壳折弯成型技术研究的基础上进行新型冰箱门体门胆吸塑成型模具及门外壳折弯成型模具的研制,为今后冰箱门体成型模具的开发提供技术参考。

1 技术原理及生产工艺

1.1 技术原理

门外壳端头折弯原理:端头折弯模由上模、下模及导向部分组成,在由多个圆弧面、平面等组成的薄板端头进行折弯成形,上模下到一定位置时,上滑块与下斜块接触向内运动,两侧上滑块与中间折弯模条同时与料片接触,同时开始折弯,设计时滑块圆角比下模圆角稍大一点,这样滑块在折弯时圆角先折,此处多余材料被推向拐角两侧,避免了多余材料集中在拐角处,减少了拐角因材料堆积而产生的表面起皱、表面镀层损坏等缺陷;下模采用斜楔滑块机构,模芯可涨缩,在折弯时,模芯涨开到产品尺寸,取料时模芯缩回,方便取料,减少表面划伤。

门胆吸塑成型原理:门胆吸塑模具在真空成型设备上使用,模具由模具主体、底座、压料框、台面板、抽芯机构及热水循环等部分组成,ABS或HIPS板材在压料框和台面板的夹持下,加热到吸塑成型所需温度后,模具上升到位,通过设备真空系统抽掉板材和模具之间空气,使板材吸附在主体表面而成型;水加热系统是为了保证模具维持一定的温度,防止板材在接触模具过冷,无法流动成型;抽芯机构是为了方便脱模,防止成型后板材在脱模时拉坏。

1.2 生产工艺流程

根据客户提供的设备参数对模具架构进行设计,核心设计包括模具定位设计、滑块机构设计等。模具工艺包括,制定零、部件合理加工工艺,选择合理的热处理工艺及复杂零件及部位的检测工艺。其中门外壳端头折弯模具生产工艺为:模具零部件材料备料(含金属铸锻件外协件)→机械加工→关键零部件数控加工→关键零部件热处理→二次数控加工→自制件、外协外购件入库,待装配。门胆吸塑模具生产工艺为:主体铸件外协铸造→机械加工→数控加工→自制件、外购外协件入库,待装配。在项目产品制造过程中,内设质量控制部门对外购件、外协件、自制件进行过程控制,确保单件符合图纸和工艺要求;模具装配成功后,需要对模具整体外观、模具间隙和总体尺寸检测;模具试验后,需要对成型制件检测,验证是否符合客户产品图;最后由权威检测机构对本模具及制件进行质量检测并出具相关质量检测报告。

2 模具设计及关键技术

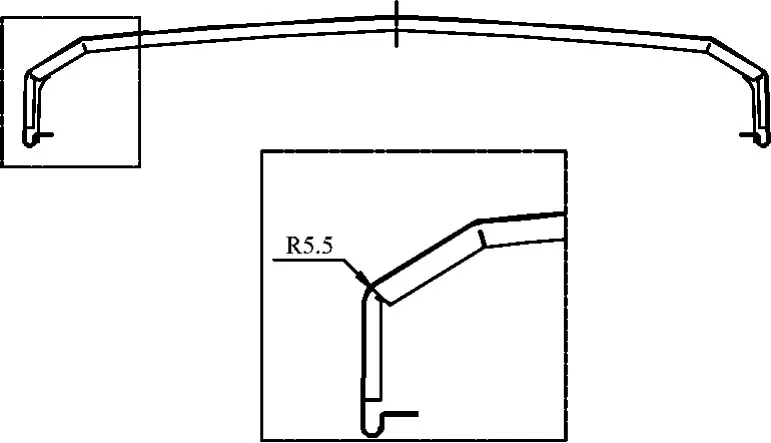

2.1 门壳端头一次折弯成型工艺

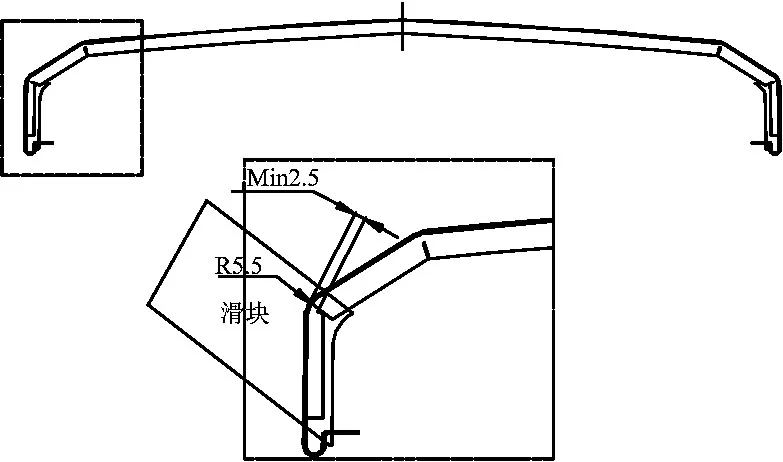

对于大圆弧面、小圆弧面、斜面、竖直面等组成的曲面折边,传统结构不能一次完成。为了消除传统模具结构的缺陷,经过反复模拟试验,对门壳模具折弯工艺进行了改进,首先把门壳折弯到如图1形状,然后一次把端头折成如图2形状,其中R5.5以下处为一滑块,当上模下降到一定高度,上模各折弯模条及左右滑块同时接触料片,同时开始折弯,实现了一次折弯成型。由于本工艺的上模各折弯模条及左右滑块同时接触料片,无需分步折弯,在提高效率的同时保证了各截面的一致性。

图1 门壳折弯

图2 端头折弯

2.2 上模两侧折弯模条的设计

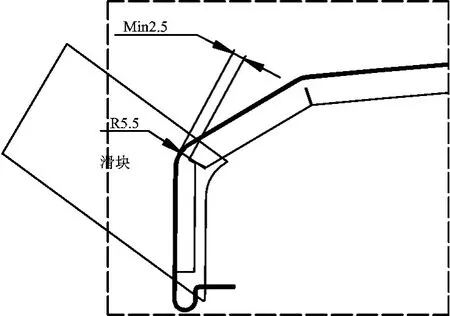

传统端头折弯过程中需要在折弯拐角处开切至折弯根部的工艺缺口,当折弯时定位稍有偏差,切口处折弯后高出整个折弯面,造成外观报废,废品率高。针对传统模具存在的缺陷,设计出了具有创新结构的冰箱门外壳折弯模具,该模具适用于冰箱门外壳端头折弯以及其它钣金件折弯。它由上模、下模及导向部分组成,折弯上模两侧折弯模条采用吊楔机构,当上模下降到一定高度,上模各折弯模条及左右两侧吊块在下模斜块作用下,同时接触料片,一同开始折弯,设计时滑块圆角比下模圆角稍大一点,这样滑块在折弯时圆角先折,拐角处多余材料被滑块推至其两边,减少了拐角处材料堆积产生起皱及表面擦伤的问题,同时保证了各截面的一至性,设计的吊楔机构如图3。

图3 吊楔

2.3 下模模芯涨缩机构的设计

针对传统的工艺在折弯过程中容易划伤工件的表面,在设计过程中将模芯下模设计成独特的斜楔滑块机构,模芯可涨缩。折弯时,模芯涨开到产品尺寸,取料时,模芯缩回,方便取料,减少工件表面划伤。模具处于工作状态时,气缸推动两侧滑块向外运动到工作位置后,模具开始折弯成形,完成后气缸带动滑块向下运动,两侧下滑块在弹簧力作用下向内运动,运动到位后取下料片,减小了料片与下模的摩擦及表面划伤。

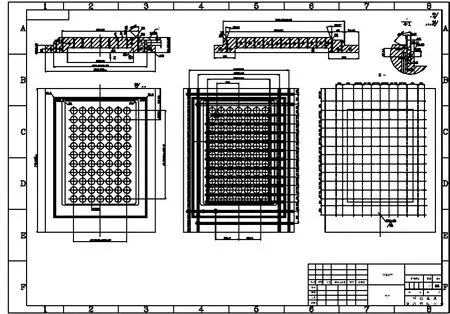

2.4 真空成型水道的设计

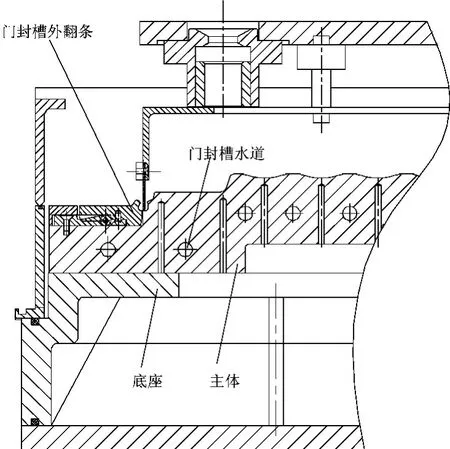

门内胆吸塑成型模具主体钻水道的同时,门封槽周边采用单独水道,水道距成型面距离约为20毫米,水道之间间距约为35-40毫米,门封槽水道与设备单独连接,模具中间成型部分也采用单独水道,如图4。与传统模具相比,这种布局可通过控制进水流量大小,人为使门封槽较难成型处模具温度比中间部分略高一点,改善了板材在此处的流动性,方便成型,减少废品率。

图4 门封槽周边单独水道结构

2.5 门封槽外翻条的设计

传统门胆吸塑模具外翻条及门封槽水道固定在底座上导致模具外翻条温度与主体温度不一致,生产出的产品易产生冷痕等质量问题。改进后的门胆吸塑模具设计中将门封槽外翻条直接固定在主体台阶上(如图5),门封槽水道在外翻条下面,这样模具外翻条温度与主体温度基本一致,且模具主体与外翻条固定在一起,便于槽口尺寸调整用模具维修。

图5 门封槽外翻条结构

3 技术参数分析

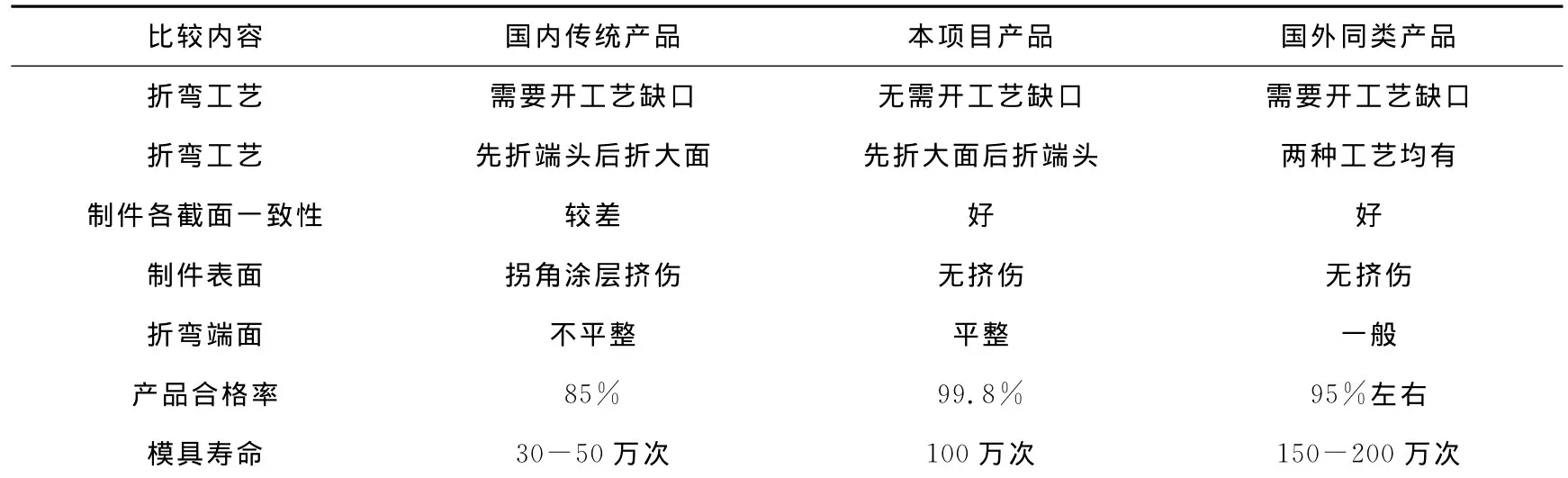

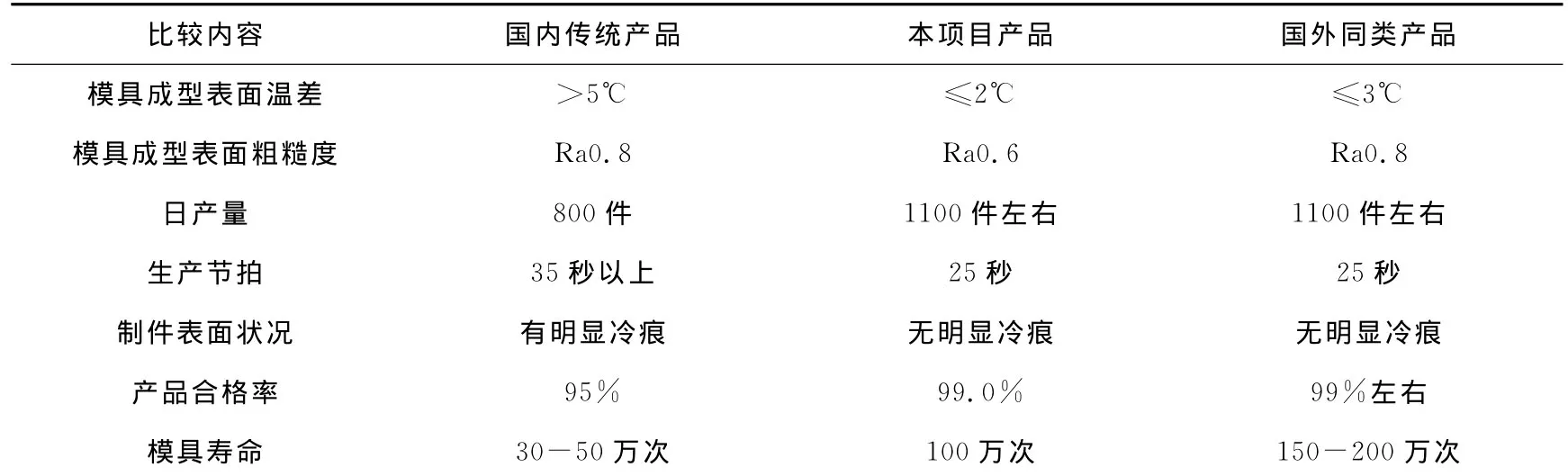

设计开发的新型冰箱门体成型模具技术水平与国内外同类产品比较结果如下:

表1 冰箱门外壳端头折弯模具的比较结果

表2 冰箱门胆吸塑模具的比较结果

4 结束语

通过冰箱门体成型模具的研究及设计有效解决了传统设计中存在的问题,门胆吸塑成型模具水道设计,改传统的主体铸造预埋水管为主体钻水道孔,且门封槽处采用单独水道,门封槽处水道与设备单独连接,便于调整该处温度,保证模具成型面温度均匀稳定。门胆吸塑成型模具设计中将门封槽外翻条直接固定主体上,便于外翻条与主体温度一致及槽口尺寸调整。冰箱门外壳端头折弯模具下模采用斜锲滑块机构,模芯可涨缩,与传统的结构相比,便于工件成型后取料,减少工件表面划伤;上模两侧采用吊锲机构,使工件两侧与顶面同时开始折弯,不需要开切口,减少拐角因材料堆积而产生折弯工艺缺陷,使工件达到较高的表面质量。该设计为提高冰箱门胆成型质量,促进冰箱产业的发展奠定了一定的技术基础。

[1] 李国峰,郝诗明.冰箱门胆吸塑模抽芯机构设计[J].模具工业,2004(2):46-47.

[2] 黄 虹.塑料成型加工与模具[M].北京:化工工业出版社,2003.

[3] 孙亚维,陈 理.冰箱门壳成形工艺及模具设计[J].模具制造,2005(9):16-17.

[4] 李国锋,何梅娟.冰箱门胆真空吸塑成型模具抽芯机构设计[J].工程塑料应用,2005,33(10):54-55.

[5] 高永卫.一种冰箱内胆吸塑模具抽芯机构的设计[J].塑料制造,2007,(5):94-97.

[6] 阮海帆.冰箱内胆吸附模具恒温水管设计[J].模具制造,2010,(12):53-56.

book=0,ebook=106

TH162

A

1673-1794(2012)02-0066-03

徐师桥(1965-),男,安徽六安人,经济师,研究方向:模具制造技术及管理。

2012-02-14